基于SIEMENS840D桁架机械手控制系统的设计

2020-11-02武因培倪顺利

武因培,张 然,倪顺利

(飞马智科信息技术股份有限公司,安徽马鞍山 243000)

1 项目简介

为适应智能制造时代背景,改进目前落后的成品车轮运输方式,完善高速车轮的生产环节,马钢车轮公司投资建设了两条全自动车轮检测线。致力打造具有国际一流水平的车轮生产基地。

2 控制系统构成

2.1 系统配置方案

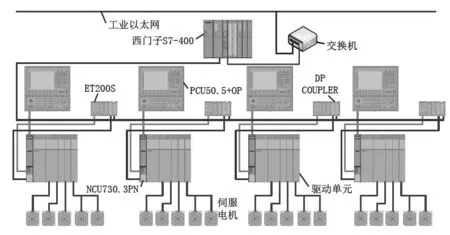

每个机械手配备一套SINUMERIK 840D SL 系统,轴驱动采用SINAMICS S120,整个桁架逻辑控制采用SIMATIC S7-400 控制,将数控系统与驱动控制器、自动化系统集成到一体,构成一套完整的桁架机械手控制系统解决方案,具体硬件配置和网络拓扑如图1。

2.2 单套机械手系统配置

2.2.1 SIMATIC S7-400

SIMATIC S7-400 是 SIMATIC 控制器家族中功能最为强大的PLC。它可以成功实现全集成自动化(TIA) 解决方案。在桁架机械手控制系统中,SIMATIC S7-400担任着中央处理器的作用,具体功能如下:

(1)车轮搬运任务的下发。

(2)与检测设备的信号交互。

(3)检测工位的坐标计算。

(4)跟踪信息的处理和上报。

(5)与每个机械手的840D 数控系统的启停控制和数据通讯(包括轴坐标、传感器信号、机械手状态等数据信息)。

(6)上料位的解垛和下料位的堆垛控制。

2.2.2 SINUMERIK NCU 720.3B PN

SINUMERIK NCU 720.3B PN 代表了 SINUMERIK 840D SL 系列的中等配置等级。SINUMERIK 840D SL 将CNC、PLC、HMI、驱动控制和通讯任务都集中在了一个 NCU(Numerical Control Unit) 上。在桁架机械手系统中,SINUMERIK NCU担任任务的执行方。机械手的路径控制程序存储在NCU 中,机械手接收到上级PLC 下发的车轮取放任务后,机械手根据NCU 中的路径程序和接收的工位坐标信息执行动作。

图1 控制系统网络拓扑图

2.2.3 SINAMICS S120

三个单轴驱动模块分别控制机械手的水平运动、上下运动、夹紧放松运动,一个双轴驱动模块同步控制机械手的翻转运动。轴的驱动均采用SINAMICS S120+1FT7 伺服电机组合,1FT 电机是尺寸紧凑的永磁同步电机,内置编码器,与SINAMICS S120 驱动系统通过DRIVE-CLiQ 接口连接使用,可以满足动态性能、转速设定范围、旋转和定位精度等方面的最高要求。

2.2.4 SINUMERIK PCU 50.5-C

OP 采用SINUMERIK PCU 50.5-C :Windows 7 ProEmbSys 操作系统,利用Ghost 数据备份软件备份、恢复数据。

2.2.5 IO模块及通讯模块

ET200S 实现了远距离I/O 的输入,降低了布线成本。在机械手之间以及机械手与检测设备之间使用DP Coupler 进行通信,将所有ProfiBus 网络连接到一起,将整条线组合为一个控制系统网络,使整线底层自由交互得以实现。

3 主要功能介绍

整条车轮检测线长度60 m,共有18 个工位,4台机械手共用整个桁架,每个机械手负责一段,通过防撞保护以确保安全。每个机械手有5 个轴,分别负责水平运动、上下运动、夹紧放松及旋转,见表1。通过控制桁架机械手的轴运动以及桁架机械手之间的配合来搬运车轮检测线各工序之间的待检测车轮,根据生产设备的实际状态,在线优化各机械手的搬运路径。系统核对并确认各车轮的跟踪信息,读取各检测设备状态,生成检测信息上报至二级服务器。使车轮检测线在无人干预的情况下高效率、满负荷自动运转,缩短生产周期,降低生产成本,提高经济效益。

3.1 跟踪系统

待检测车轮进入检测线上料位后,MES 系统接收上级系统下发的作业计划(包含调度号,数量,起始号,钢种等信息)后,为每个车轮生成以ISN 号为关键字的一条记录。MES 系统将本批次的部分信息下发到桁架机械手控制系统。当车轮进入检测线后,桁架机械手控制系统生成ISN 号,并同该车轮的轧件ID匹配,并将匹配结果上报MES系统。桁架机械手控制系统以ISN 号作标识全程跟踪车轮的位置。MES 系统管理作业计划的状态(下发,开始,中止,完成等)和每个检测车轮的状态,流程见图2。

图2 跟踪系统流程图

3.2 搬运系统与信号交互

桁架机械手空闲且状态正常时,检测线设备发出上料请求信号,桁架机械手响应请求抓取车轮给设备上料并且发出正在上料状态信号,上料完成后,检测设备的上料请求信号复位,机械手运行至安全区域响应其他检测设备的上下料请求。检测设备完成车轮检测后会把检测信息上报至服务器,然后发出下料请求。根据设备信号的优先级,机械手会按顺序响应检测设备的请求。检测线上的18个设备工位分配给4个桁架机械手分别管理,1号机械手和2 号机械手的衔接设备的上料请求由1 号机械手响应,下料请求由2 号机械手响应。其他的机械手与此类似,在全线18个检测设备上交替运转车轮,机械手根据由上级系统的检测结果最终将车轮搬运至合格位、废品位或返修位。

3.3 目标工位坐标计算

当桁架机械手抓取车轮时,上级PLC 会把机械手的坐标下发给840DSL。传统的控制方案是把每次检测新轮型时,手动将当前轮型搬运至工位后再将位置坐标示教记录至数据库中,但是整条检测线工位较多,而且有4个机械手,每次示教的时间需要几个小时。对于视生产时间为经济效益的企业来说,这个方案显然不可取。

为了使整条检测线更加智能化,工位坐标采取了自动计算的方案。具体方案是:首先用一种轮型在每个工位上示教后将坐标记录下来,再根据当前轮型的尺寸参数以及和各个工位的接触位置,反推计算出各个工位的相对基准值。则实际工位的坐标公式为:

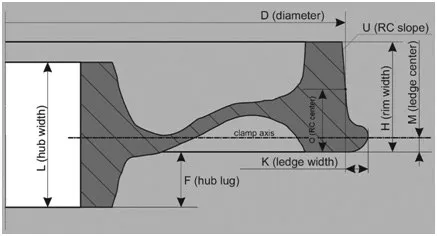

式中,X 和Z 分别为机械手横轴和纵轴的目标,坐标值,Xbasic和Zbasic分别为横轴和纵轴的基准值,Xcount和Zcount分别为横轴和纵轴的坐标计算值,ΔX和ΔZ 分别为横轴和纵轴的坐标修正值。车轮尺寸见图3。计算值是根据存储在数据库中的车轮参数数据计算获得。

图3 车轮尺寸参数示意图

采用了工位坐标自动计算方案,上级PLC 根据工位的基准位置和车轮的尺寸参数自动计算出各个工位的坐标后,再把坐标值发送给840DSL,机械手就会根据坐标自动装载或卸载车轮。

3.4 夹爪V轴目标位自动计算与力矩控制

机械手夹爪V 轴目标位是一个非常重要的参数,夹爪V 轴目标位不准会造成车轮运转过程中掉落或是机械手本体设备的损坏。为了保证机械手夹取车轮的过程中安全稳定,V 轴的目标位采用自动计算和力矩控制双重保护。夹爪V 轴的坐标公式为:

式中,V 为机械手夹紧轴的目标坐标值,D 和K分别为图3中当前车轮D参数和K参数,W 为图1中机械手夹爪宽度。

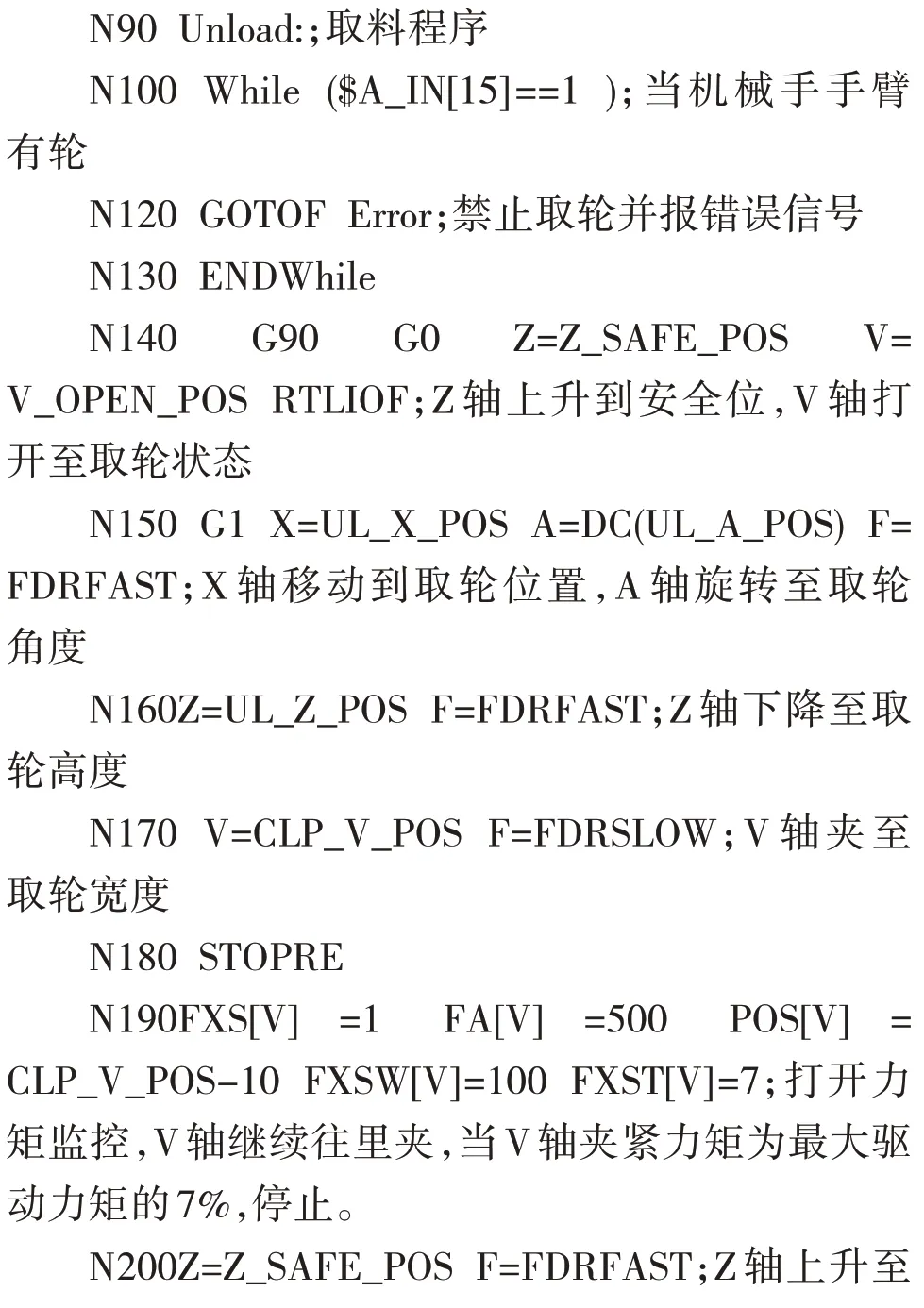

桁架机械手夹紧轴抓取车轮时,系统首先根据车轮尺寸参数计算出V 轴坐标,夹爪收缩至计算坐标,此时机械手的已经将轮缘卡住,继续往里夹同时开启840DSL 的力矩监控,当力矩到达目标力矩时,机械手完成车轮抓取。力矩监控核心代码:

N100 FXS[V]=1 FA[V]=500 POS[V]=CLP_V_POS-10 FXSW[V]=100 FXST[V]=7;打开力矩监控,V 轴继续往里夹,当V 轴夹紧力矩为最大驱动力矩的7%,停止。

3.5 NC程序中的路径控制核心程序

4 结束语

车轮检测线桁架机械手系统于2019 年1 月正式投入使用,运行稳定且故障率低。在运行过程中,我们根据实际情况不断优化,提高检测线的生产节奏,保证了整条检测线满负荷自动运行。