CCPP汽轮机末级动叶片故障处理及运行影响分析

2020-11-02陶铭鼎田维汉蔡震纲粟伟明

胡 翰,陶铭鼎,田维汉,蔡震纲,粟伟明

(武汉钢铁有限公司,湖北武汉 430080)

1 基本情况

在钢铁企业的能源结构中,富余煤气作为二次能源占总能源消耗的30%~40%。对钢铁冶炼过程中产生的富余煤气进行高效利用,是钢铁企业节能减排的关键环节。燃气-蒸汽联合循环(CCPP)发电技术能够高效利用低热值富余煤气,通过提高自发电量降低钢铁生产外购电成本[1]。联合循环中汽轮机的作用是利用燃气轮机排气的余热加热给水而得到的蒸汽做功,是一种余热利用型动力设备。因余热总量只与燃气轮机性能相关,无法按照汽轮机负荷需要的变动而主动调节,即要求汽轮机的结构、系统与燃气轮机相适应[2]。本文涉及的汽轮机为抽凝式汽轮机,是150 MW CCPP 配套余热利用设施。在常规检修揭缸检查时发现末级叶片拉金断裂7处,叶片拉金穿孔扩大超过安全范围,断叶片风险较大,对运行的安全性和稳定性产生了不利影响。

2 问题分析

CCPP 系统中,汽轮机跟随燃气轮机负荷变化,采用滑压运行方式。通过全周进汽节流调节,以多个压力级取代常规汽轮机的调节级,从而避免当燃气轮机负荷降低时,汽轮机排汽湿度过大。但在实际运行过程中,CCPP 的运行状态受上游工序生产状况制约,燃料系统波动较大,燃气轮机负荷调节频繁,进而导致了作为“终端用户”的汽轮机工况不稳定;此外受CCPP 余热利用系统汽水能量分配影响,汽轮机系统不设给水加热器及补汽,机组排汽量较大。以上两个因素造成了末级叶片工作条件恶劣。末级叶片受损状况如图1 所示,叶片拉金断裂,末级叶片工作面受到冲刷。拉金穿孔受损超出安全范围后,断叶片风险较大。

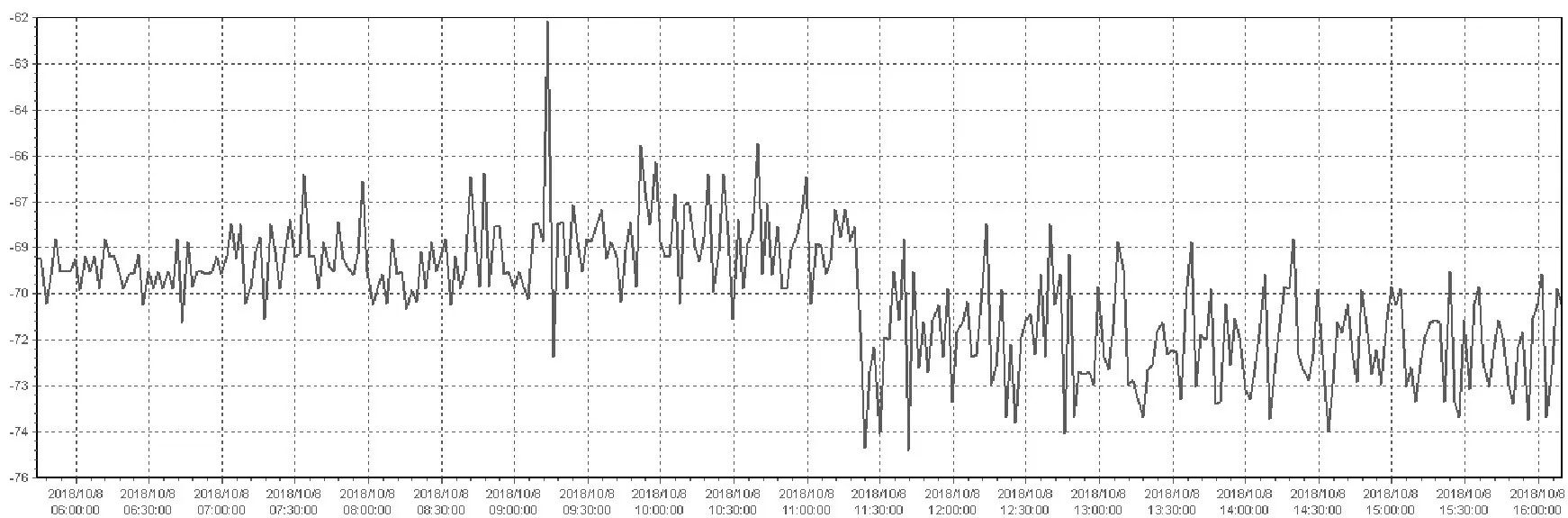

图1 CCPP汽轮机末级叶片受损状况

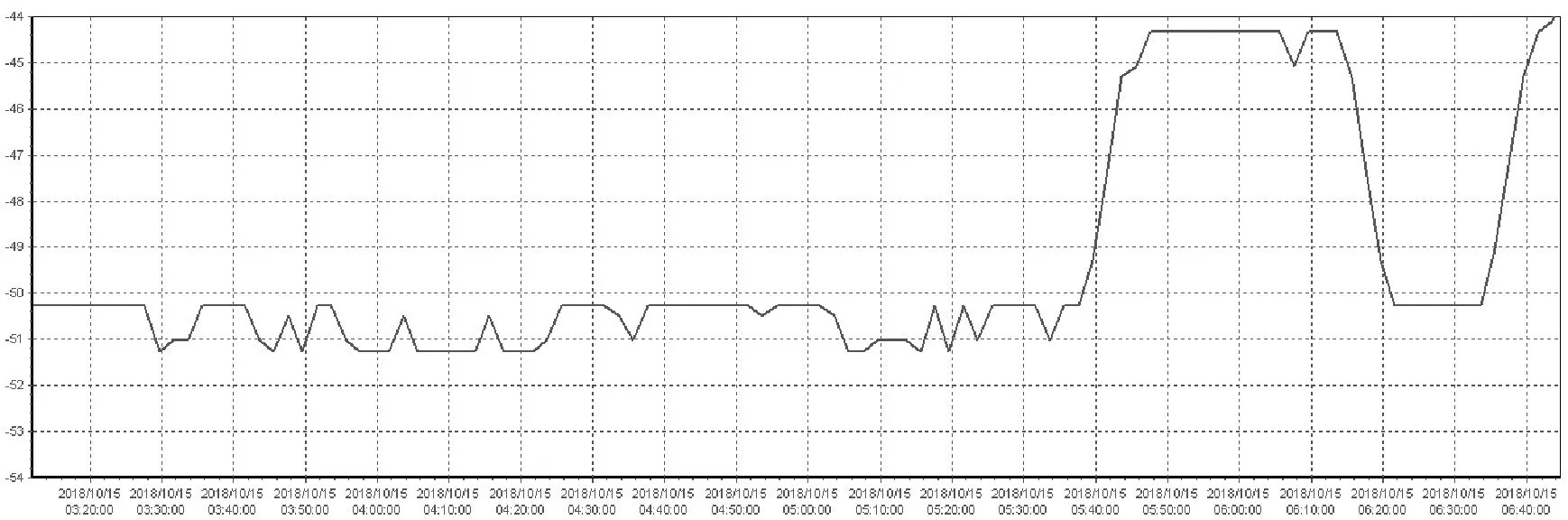

煤气是钢铁联合企业的主要气体燃料,受钢铁冶炼生产工艺制约,需要以发生量为主导对使用量进行实时调整,实现动态平衡。在煤气系统工艺中设置了气柜、加压站、混合站等设施,以达到减小波动幅度、提升稳定性的目的,但无法从根本上改变末端用户需跟踪发生量变化动态调整的客观条件。实际运行中CCPP 燃气轮机负荷跟随煤气供应状况呈锯齿状频繁波动,如图2 所示;CCPP 汽轮机负荷波动却较平缓,并未完全跟踪燃气轮机负荷,见图3。燃机负荷直接影响余热总量即汽轮机的进汽参数,工况调节跟踪滞后影响运行状况,进而导致了汽轮机末级叶片受损。

图2 CCPP燃气轮机负荷波动趋势

图3 CCPP汽轮机负荷波动趋势

3 处理方案

3.1 汽轮机末级叶片更换

汽轮机末级叶片拉金孔受损扩大后,叶片截面强度减弱,无法满足运行需求。最直接的处理方式是对末级叶片进行更换。钢铁企业配套的富余煤气利用设施是与产、供平衡状况一一对应的,设备无法投入运行将造成煤气放散损失,因此需最大限度缩减设备的检修时间,保证富余煤气得到有效利用,减少损失。汽轮机厂家加工叶片需30 天,汽轮机返厂更换叶片、动平衡试验、回装需50 天。因此采取的方式是叶片加工期间机组维持运行,加工完成后返厂安装。

汽轮机检修期间高炉煤气平均放散损失为8万m3/h,高炉煤气单价1 600元/万m3,检修50天将造成损失1 550 万元。叶片加工期间设备维持运行,存在末级叶片断裂风险,可能造成检修费用增加300万元。因此直接安排叶片更换的方式经济性较差、风险较大。

3.2 末级叶片切除

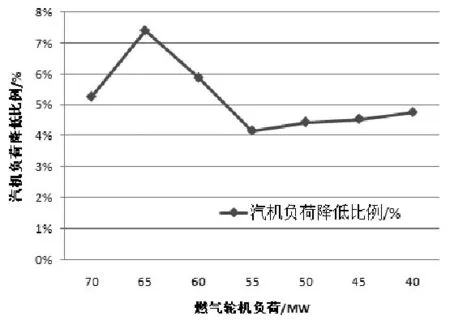

采用切除末级叶片的方式可有效避免机组无法运行的煤气放散损失和运行期间的叶片断裂风险,但是会影响机组运行效率。根据汽轮机计算书,末级叶片拆除后各工况下功率降低2~3 MW。理论功率对比如图4所示。

图4 末级叶片拆除理论功率对比

采用此方式维持运行,可将检修时间延后至冬季,在煤气状况紧张的条件下开展检修工作,降低长时间检修期间的煤气放散损失。发电负荷降低3 MW,电价0.6 元/kWh,检修延期90 天,减少自发电损失为380万元。检修期间煤气放散损失降低至200 万元。该方案明显优于直接更换叶片的方案,直接损失减少970 万元。为保护叶根避免冲刷变形,从根部切除末级叶片,如图5所示。

图5 末级叶片从根部切除

4 运行影响分析

4.1 运行功率分析

末级叶片切除、汽轮机转子回装后投入运行,与正常运行的CCPP 汽轮机运行状况进行了对比。在燃气轮机负荷相同的条件下,汽轮机末级叶片拆除导致发电负荷降低的比例趋势如图6所示。汽轮机末级叶片拆除后,高负荷条件下功率降低6.18%;低负荷条件下功率降低4.48%。

图6 汽轮机末级叶片对功率的影响

CCPP 汽轮机根据汽水系统能量分配特性,取消给水加热器、增设补汽,使得机组排汽量增大,末级叶片的做功能力也相对较大。实际数据与理论均值5.62%基本吻合。对于燃气轮机,高负荷条件下燃气热值较低;低负荷条件下燃气热值高。该特性平衡了燃机负荷波动对余热总量的影响,因此燃机负荷对汽机负荷影响的相关性不明显。

4.2 机组热效率分析

CCPP 热效率由两部分组成,其中燃气轮机热效率的计算方式为:燃机热效率=燃机发电功率/(燃气热值-排气热值);汽轮机热效率为:汽轮机效率=汽轮机发电功率/(烟气热值-排汽热值)。根据运行数据,燃气轮机实际热效率为51.2%,汽轮机热效率为26.5%,联合循环热效率40.7%。受燃料供给压力波动影响,联合循环热效率较设计值低4.3%。末级叶片对汽轮机热效率的影响如图7所示。汽轮机末级叶片拆除后,低负荷条件下热效率降低0.59%,高负荷条件下热效率降低1.45%。受补汽工艺的影响,汽轮机末端排汽面积和冷凝面积较大,末级叶片的拆除未对凝汽器真空造成明显的影响,与正常机组相同维持在-92 Pa。凝汽器真空对末级焓降变化的不敏感也进一步说明了CCPP 配套余热利用汽轮机末级叶片的工作状况较恶劣。

图7 汽轮机末级叶片对热效率的影响

4.3 轴向推力影响分析

多级汽轮机的轴向推力是在蒸汽流动方向上各级迭加的,单级轴向推力包括蒸汽作用在动叶珊、叶轮轮面、汽封凸肩上的三部分轴向推力。文中汽轮机末级切除动叶片,保留叶根,对轴向推力的影响为减去末级叶片的动叶珊推力。根据推力计算公式[4]:

其中:F——动叶珊轴向推力;

lb——动叶珊长度;

δP——动叶珊前后压力差。

末级动叶片的轴向推力为156.2 kN,总推力减少4.6%,影响较明显。轴向推力减小对主、副推力平衡盘的工作状态有益,主要是影响推力间隙的匹配性。推力减小后,可能会影响油膜的形成。从实际运行状况看,并无明显影响。

5 结论

(1)CCPP系统汽轮机补汽工艺使得末级蒸汽流量偏大,滑压节流控制的运行工况与燃气轮机负荷跟踪过程滞后,导致末级叶片运行工况恶劣,故障率较高。

(2)采用切除末级叶片的方式,将叶片更换的长周期检修延迟至冬季,可有效减少煤气放散损失,避免叶片制造期间的叶片断裂风险。末级动叶片切除后机组发电负荷降低,但总体经济性较好。

(3)末级动叶片切除后汽轮机运行功率降低,高负荷条件下减少6.18%,低负荷条件下减少4.48%。燃气轮机高负荷条件下燃气热值低、低负荷条件下燃气热值高的特性使得余热总量相对稳定,末级叶片对汽机负荷的影响与燃机负荷的相关性不明显。

(4)末级动叶片切除后汽轮机热效率降低,高负荷条件下减少1.45%,低负荷条件下减少0.59%。凝汽器真空对末级焓降变化不敏感。

(5)末级动叶片产生的轴向推力占总推力的4.6%,切除后对实际运行状况无明显影响。