改性醇胺助磨剂的应用研究

2020-11-02曹虎李海燕陈梦龙刘辉鹿星段文易

曹虎 李海燕 陈梦龙 刘辉 鹿星 段文易

(山东中岩建材科技有限公司,山东 枣庄 277110)

0 前言

水泥助磨剂中最主要的成分是醇胺类物质,是一种常用的表面活性物质,包括单乙醇胺(MEA)、二乙醇胺(DEA)、三乙醇胺(TEA)、三异丙醇胺(TIPA)等,能够起到助磨、提高水泥早期强度的效果。但是醇胺类原材料价格近年来持续上涨,增加了助磨剂的材料成本,且原料来源短缺,同时当掺量到达一定数量时,会对水泥一些性能产生不利的影响。

本文结合当前水泥助磨剂前沿研究,通过对醇胺进行改性合成,开发合成新型改性醇胺作为助磨剂的基体材料,以替代目前常用的TEA和TIPA等。和其他一些物质复配,制备相应的助磨剂产品添加到水泥粉磨系统中,在保证同样助磨效果的同时降低TEA和TIPA的使用量,不仅可以降低TEA和TIPA对水泥性能带来的不利影响,有效提高水泥早期强度,提高其性能稳定性,还可显著降低助磨剂原材料成本[1-6]。

1 原材料

1.1 熟料、粉煤灰、炉渣和石膏

硅酸盐水泥熟料、粉煤灰、炉渣和石膏均取自枣庄中联水泥有限公司。熟料的化学组成如表1所示。其中石膏为天然二水石膏(CaSO4·2H2O),结晶水17.05%,SO3含量为44%。

表1 水泥熟料的化学组成

1.2 助磨剂种类

所用三乙醇胺(TEA、浓度85%)工业级,福建特威;改性醇胺母液(浓度85%)工业级,山东中岩建材科技有限公司;辅料。

其中改性醇胺母液制备方法是,将氯乙酸钠完全溶解于50-80℃的去离子水中,并且保持恒温。向制得基体中加入氢氧化钠水溶液,使溶液体系的pH值维持在11-12,溶液体系温度控制为60℃,然后加入二已醇胺;氯乙酸钠、去离子水、氢氧化钠和二乙醇胺的摩尔比为1:5:1:1。氢氧化钠水溶液浓度为32%,二乙醇胺和氢氧化钠的加入方式为滴加,滴加时间为1-2h。在50-70℃熟化1-2h,得到改性醇胺母液。

2 改性醇胺类助磨剂的性能评价

2.1 改性醇胺在小磨中助磨效果研究

将改性醇胺母液等量代替TEA,分别将TEA、改性醇胺母液加入采用直径Φ500mm×500mm的实验室小磨进行粉磨。其中水泥物料配比为:熟料65%+粉煤灰18%+炉渣12%+石膏5%,每次粉磨5.0kg,粉磨时间30min,出磨时间5min。分别采用负压筛、水泥比表面积测定仪和激光颗粒分析仪对水泥试样进行分析,结果见表2和表3。

从表2看出,与空白样相比,掺加改性醇胺和TEA的水泥45μm筛余和比表面积均有明显改善,改性醇胺的助磨效果与TEA基本一致,均随着掺量的增加,筛余百分数降低、比表面积增加。但在相同掺量下,改性醇胺对水泥的助磨效果比TEA更佳。

表2 不同助磨剂与掺量对水泥粉磨效果的影响

水泥的颗粒粒径分布对水泥的性能有很大的影响,不同的粒径分布直接影响水泥的化学和力学特性。目前比较认可的观点是:水泥中3-32μm的颗粒对强度起主要作用,小于3μm的应在10%以下。从表3可知:与空白样相比,掺加TEA和改性醇胺后的水泥颗粒级配明显要好。改性醇胺与TEA相比,改性醇胺在改善颗粒级配上比TEA更有优势。如:在掺0.02%改性醇胺的水泥试样中3-32μm颗粒含量高达66.54%,比空白样增加20.56%,比掺TEA的水泥试样增加10.25%,且降低了3μm以下和65μm以上的含量,这表明改性醇胺比TEA更能改善水泥的颗粒级配,从而提高粉磨效率和改善水泥性能。

表3 不同助磨剂与掺量对水泥粒度分布的影响

2.2 改性醇胺对水泥力学性能改善研究

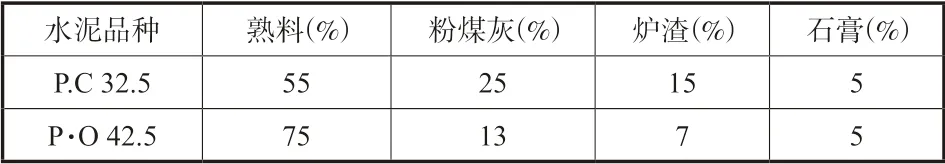

改性醇胺和TEA按不同掺量加入小磨进行粉磨。水泥配比如表4。

进行力学性能试验,结果由表5和表6可知,TEA和改性醇胺对P.C32.5水泥和P·O42.5水泥3d抗压强度提高基本一致,随着改性醇胺的增加,3d抗压强度增加效果更明显。但对比TEA,改性醇胺明显对水泥28d抗压强度提高更明显。

表4 小磨试验水泥配比

表5 不同助磨剂与掺量对P.C 32.5水泥力学性能影响

表6 不同助磨剂与掺量对P·O 42.5水泥力学性能影响

2.3 改性醇胺助磨剂工业应用研究

以改性醇胺等量取代三乙醇胺,配制掺量0.05%的助磨剂,配比见表7。

表7 改性醇胺水泥助磨剂配比

1)P.C 32.5水泥闭路磨应用效果

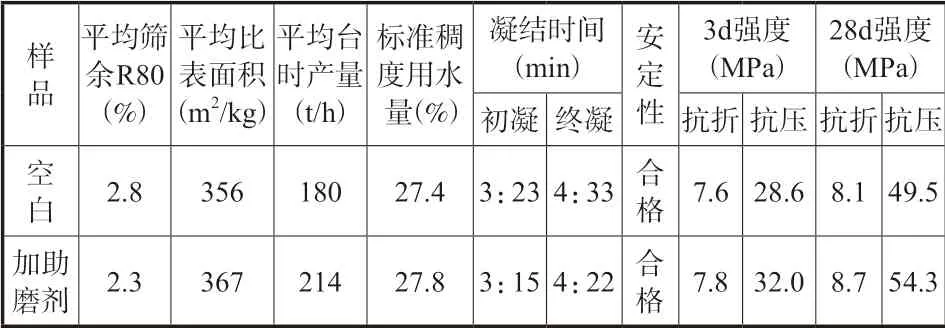

本次试验采用了具有1700×1000mm型辊压机配4.2×13m型水泥磨机组成的闭路粉磨系统,配有高效选粉分级机和气箱脉冲袋式除尘器。P.C 32.5水泥产量在210吨/h左右,P.C 32.5 水泥物料配比为:熟料53%+粉煤灰25%+炉渣17%+石膏5%。在此粉磨系统上进行了助磨剂试验。初始粉磨不加助磨剂,开磨1h待系统稳定后开始取样,每隔1h取样一次,共取8h未加助磨剂的水泥作为空白样。之后按0.05%掺量加入助磨剂连续生产3h,待磨机系统工况稳定以及出磨水泥的筛余和比表面积稳定后,每隔1h取样一次共取8h加助磨剂的水泥作为对比样。记录全过程的台时变化,然后分别对试样进行常规检验和物理性能检验。

性能试验结果见表8,由改性醇胺为主要成分配制的助磨剂在P.C32.5级水泥配比不变情况下,筛余降低,比表面积稳定提高,增加了台时产量,平均提高29吨,提产达13.8%,在水泥性能方面3d抗压强度提高3.2MPa,28d抗压强度提高4.1MPa。

表8 改性醇胺助磨剂闭路粉磨系统上P.C 32.5水泥性能检验

2)P·O42.5水泥闭路磨应用效果

本次试验采用采用具有1700×1000mm型辊压机配4.2×13m型水泥磨机组成的闭路粉磨系统,配有高效选粉分级机和气箱脉冲袋式除尘器。P·O42.5水泥产量在180吨/h左右,P·O42.5 水泥物料配比为:熟料78%+粉煤灰10%+炉渣7%+石膏5%。在此粉磨系统上进行助磨剂试验。初始粉磨不加助磨剂,开磨1h后开始取样,每隔1h取样一次共取8h未加助磨剂的水泥作为空白样。之后按0.05%掺量加入助磨剂连续生产3h,待磨机系统工况稳定以及出磨水泥的筛余和比表面积稳定后,每隔1h取样一次共取8h加助磨剂的水泥作为对比样。记录全过程的台时变化,然后分别对试样进行常规检验和物理性能检验。

大磨试验结果见表9,由改性醇胺为主要原料复配而成的助磨剂同样在P·O42.5水泥配比不变的情况下,提高了水泥比表面积,降低了筛余,提高了台时产量,平均台时提高34吨/h,提产达18.9%。在水泥性能方面,3d抗压强度提高3.4MPa,28d抗压强度提高4.8MPa。

表9 改性醇胺助磨剂闭路粉磨系统上P·O42.5水泥性能检验

2.4 改性醇胺助磨剂对混凝土性能的影响

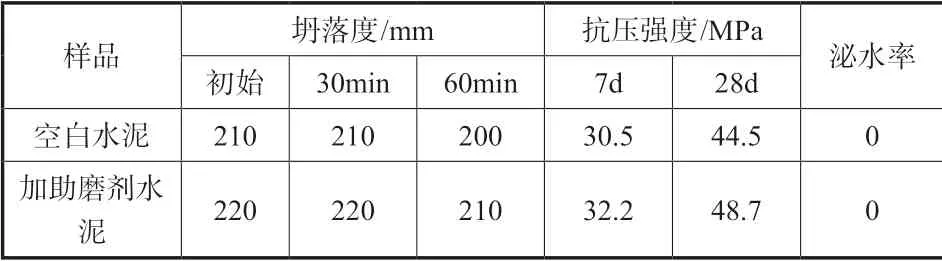

本次试验以C35混凝土为试验样品,通过混凝土的初始坍落度以及坍落度经时损失,混凝土的7d和28d抗压强度以及泌水率来确定助磨剂对混凝土性能的影响。水泥为大磨生产的空白P·O 42.5水泥及加入助磨剂的P·O 42.5水泥。

C35混凝土配比见表10,以改性醇胺为主要组分复配的助磨剂对混凝土性能的影响分析见表11。对比结果表明:使用改性醇胺助磨剂的水泥在混凝土应用中工作性能佳,强度更好。

表10 C35混凝土配比

表11 助磨剂对混凝土性能的影响

3 结论

通过对比改性醇胺和三乙醇胺(TEA)在不同的掺量(0.01%、0.02%和0.03%)标准实验室小磨条件下试验,新型改性醇胺助磨剂助磨效果与TEA助磨剂基本一致,随着掺量的提高,二者助磨效果均明显提高,而新型改性醇胺助磨效果及水泥抗压强度改善效果更优。

在工业应用中改性醇胺助磨剂在水泥助磨、提产、改善工作性能(凝结时间和需水量)和力学性能方面均有显著作用,可提高水泥磨机产量13%以上,水泥3d强度提高3MPa以上,28d强度提高4MPa以上,使用改性醇胺助磨剂的水泥在混凝土应用中工作性能佳,强度更高。