刨煤机工作面不等长调斜回采工艺及技术研究

2020-11-02石振文梁树民冯青林

石振文,梁树民,冯青林,叶 鹏

(铁法煤业(集团)有限责任公司晓南煤矿,辽宁 调兵山 112701)

铁煤集团晓南矿二水平北一采区原设计为4个刨煤工作面,已回采1个刨煤工作面,N1-1401刨煤工作面为采区第2个刨煤工作面,原设计为工作面长方形规则布置,掘进期间回顺遇到断层,因刨煤机工作面采高矮,难以渡断层回采,必须修改设计,如按常规设计,修改原设计方案后有两种方案。方案一:回顺侧躲开断层后继续掘进,运顺侧按原设计方案继续掘进到位后布置个刀把型工作面,运、回顺平行布置。方案二:分两个工作面回采,自遇断层位置之前布置一个工作面,自遇断层位置后沿断层方向布置另外一个小切眼工作面。

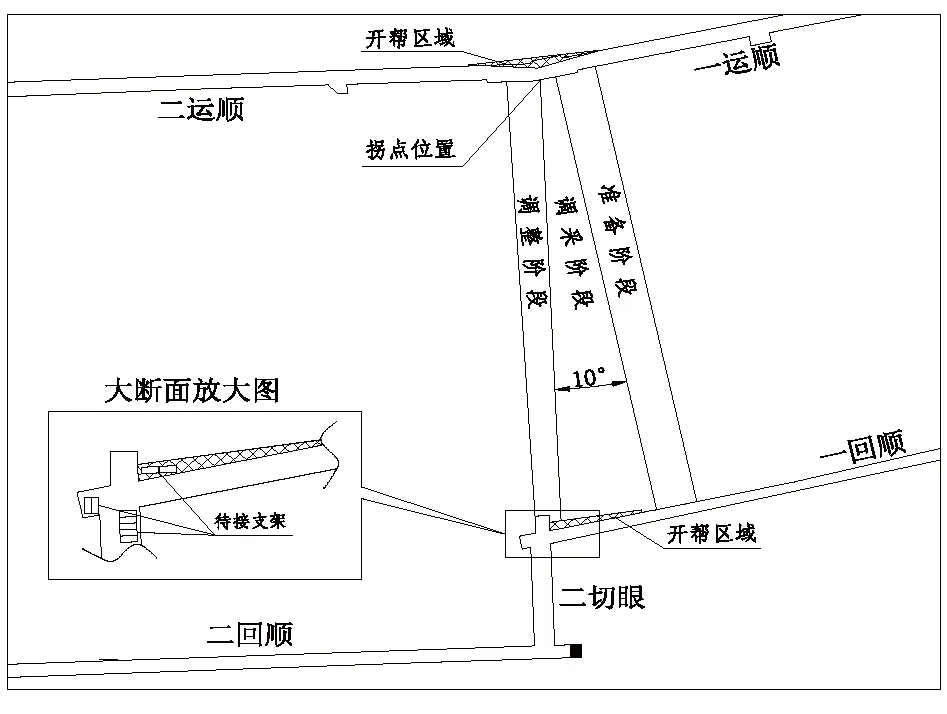

以上两种常规方案均有其不足之处,方案一造成煤炭资源浪费,而方案二则增加了安拆次数及收尾工程。对比优化后,选择方案二并进行优化,采取将两个工作面联合布置方式,通过调斜开采来完成两个工作面的过渡,既可减少安拆次数又可最大限度地避免了资源浪费,如图1所示。

1 工作面概况

1.1 工作面地质情况简介

N1-1401刨煤工作面位于晓南矿二水平北一采区西部。南以北一14层中巷保护煤柱为界与南翼采区相邻;北部为井田边界;东部为北一1402工作面(尚未开拓);西以F2断层为界与大兴井田相邻;上部为13#煤(不可采);下部为15#-1煤。工作面所采煤层为下含煤段14#煤层,煤层厚度1.29~1.81 m,

图1 工作面优化后布置方案示意图

平均厚度1.58 m。煤层结构复杂,含夹矸一至三层,夹矸为泥岩、炭质泥岩,厚度为0.04~0.18 m。工作面水文地质条件简单,顶板裂隙有出水现象,回采过程中顶板可能会出现滴淋水现象。该工作面范围内没有对回采形成影响的褶曲存在,根据地质钻孔及实见资料分析,工作面内顶板局部存在有古河流冲刷现象,使其煤层变薄,无火成岩侵入。

1.2 工作面主要设备布置

工作面采用DBT-9-38Ve/5.7型刨煤机刨煤,同时由DBT-GH-PF3/822型刮板输送机铲煤板装煤。工作面采用SGZ880/800型刮板输送机运煤,原煤通过SZZ-800/315型转载机、轮式破碎机PCM160、运输顺槽的胶带输送机(共三部)运至北一采区煤仓。调斜回采期间,拆除第三部胶带输送机后,在拐点位置利用SGB620/80型小刮板输送机运煤[1]。

2 调斜回采实施方案设计

调斜回采分为三个阶段进行(如图2所示),回采至拐点前35 m开始进入准备阶段,期间调整工作面采高保持平稳,防止采高起伏大造成顶板不稳定;加强设备检修,尤其是液压系统、电液控制系统,以保证工作面调斜回采顺利。做好相关生产管理记录,准确掌握工作面推进度;拐点处运煤系统改造完成,SGB620/80型小刮板输送机安装、调试好。运顺侧受转载机及替棚支架尺寸限制,为保证顺利通过拐点位置,需进行相应扩帮工程;回顺侧也需提前扩帮30 m,以解决调采期间工作面不等长的问题[2]。

回采拐点前9 m后,进入调采阶段,拟定调采比例(通过调整截深完成)为1:4,将调斜开采区域分割成若干个小扇形转向斜切回采,原则上在不超过输送机最大弯曲度的情况下,可根据工作面地质构造情况及支架状态,随时调整好工作面不同区域的截深,以最快速度完成转向斜切回采。期间重点是利用侧护板及特质液压缸及时调整工作面支架状态,防止支架挤、咬现象发生;加强两顺大断面顶板管理,防止顶板事故;根据工作面输送机状态,及时更改中央控制单元(MCU)设定,适当调整工作面前后截深,防止工作面输送机窜动量过大;调整好运顺内转载机与小刮板输送机搭接,保证出货正常[3]。

图2 调斜回采方案分阶段示意图

回采过拐点后,进入调整阶段,该阶段主要根据工作面输送机状态,适当调整两顺推进量,保证工作面输送机达到正常状态,为对接二切眼提前做准备;拆除运顺小刮板输送机,恢复转载机与皮带输送机搭接,恢复工作面正常运煤系统。

3 计算机远程控制系统应用

刨煤工作面的自动控制系统可以操作所有设备的运行与停止,工作面自动控制系统由两大部分组成:一部分是PROMOS系统,实现破碎机、转载机、输送机、刨煤机的启停和闭锁及对工作面语音通讯、喷雾降尘、设备冷却、刨头方向、刨头速度进行控制和检测;另一部分是PMCR电液控制系统,实现对液压支架完成推溜、移架、补偿机械间隙等动作进行自动控制[4]。

PROMOS系统:其工作原理是在系统启动前,首先对系统进行全面检测,包括各终端开关是否有返回、工作面有无急停、安全回路是否连通、各监控元件及传感器线路是否正常,如有问题,PROMOS系统会通过控制台显示屏告知故障点的位置,如系统一切正常,操作人员可通过控制键盘按顺序启动系统,刨煤机的位置及运动方向是由安装在刨煤机减速器内部的计数传感器来监测的,计数传感器将采集的脉冲模拟量转换成数字信号发送给辅助控制器,经辅助控制器处理后,在显示屏上显示出刨头的具体位置和运行方向。刨煤机在工作面内的自动往返运行和高低速的切换均由PROMOS系统内部参数所控制。

在工作面每组支架均安有2个喷雾嘴,喷雾嘴与支架的电液控制阀相连,喷雾电磁阀的开启状态由PMCR支架单元控制器控制,PMCR得到刨头运行位置,保证跟随刨头运行进行喷雾。工作面电机减速器的冷却均通过智能接口(PE4110)和喷雾电磁阀(HG6020)进行控制,实现对以上设备的冷却,同时流量计对冷却水的流量进行实时监控。PROMOS监控系统工作原理如图3所示。

图3 PROMOS监控系统示意图

PMCR控制系统:在主控制室设有一台PMCR服务器和一台计算机(MCU),工作面内每3个支架上安装一台PMCR(支架控制单元),每台支架上配有电磁阀、压力传感器和推移测控杆,用以实现支架各种动作的自动操作,每个PMCR控制单元均有自身的地址和编码,PMCR服务器接收来自PROMOS监控系统的刨煤机位置及方向数据,以此数据为依据来指挥工作面内的PMCR电液控制单元对液压支架进行各种动作控制,当刨煤机通过后,PMCR电液控制单元发出信息给螺纹驱动器,螺纹驱动器输出电流使电磁阀动作从而控制支架动作。每个支架上安有压力传感器和推移千斤顶位移传感器,PMCR电液控制单元根据传感器的测试值对液压支架进行推溜、降架、拉架、升架一系列动作,如图4所示。当推移千斤顶行程达到一定值时(在参数菜单中由人工设置),液压支架就会自动前移;输送机的推移距离由上行和下行刨深决定,每次输送机的推移量即为下次刨煤机的截深。

调斜调角开采时,刨煤机采用“Z”型往返双向刨煤方式,通过更改MCU或PMCR服务器设定调整前后端头和中间段的刨深,使工作面达到合理的调采比,完成工作面的调斜调角开采。为保证工作面液压支架状态,工作面采用自动推溜、人工移架相结合的方式,人工检查支架状态并及时反馈给控制台,以便及时修改MCU设定参数,调整合适的调采比。

图4 液压支架电液控制系统

4 调斜开采的生产技术

4.1 小刮板输送机管理

由于工作面刮板输送机与小型刮板输送机的运输能力不同,经过现场经验总结,通过减小刨煤深度和降低刨煤机运行速度,来保证刮板输送机上货量均衡,同时采用双电机驱动的形式增加小型刮板输送机运输能力,防止因小型刮板输送机超负荷运转而造成断链、电机损坏等现象发生。日常加强小型刮板输送机检修,同时要对易损坏的部件如液力偶合器、电机、分链器、固定座等准备充足的备用配件。运行过程中,及时清理小刮板底链浮货,防止碎货堆积造成底链运行阻力大。

4.2 支架调斜

工作面在调斜调角回采过程中,为了保证工作面内支架始终垂直输送机,需要频繁调整支架推进方向。由于调整支架频繁,对顶板形成反复支撑,增加破碎度,尤其是工作面后半部推进距离短,但是支架调角频繁,所以对于顶板维护增加了一定难度,顶板破碎区域采取铺网方式防止架间破碎掉块。调整支架采取勤调、微调的方针,充分利用支架侧护板调整。依照少降架、快调整,调完及时升架、升架必达到初撑力的原则进行。原地调整支架时,利用特制千斤顶调整或使用小型单体液压支柱调整,调整顺序一般为由机尾侧至机头侧依次调整工作面内支架[5]。

4.3 转载机在拐点位置推进

转载机在运顺拐点处推进的原则是转载机头始终沿运顺煤壁侧推进,从而避免因破碎机过宽而刮卡巷帮。提前在转载机前开帮,保证拐点处巷道宽度。转载机头和小型刮板输送机的搭接角度控制好,确保煤流顺畅。推移过程中,使用液压千斤顶控制好转载机机头和机尾移动方向,保证转载机与工作面输送机保持垂直状态,防止机头组件因受力而损坏。

4.4 工作面顶板管理

工作面一切眼选用110组ZY4400/06/15D型液压支架及4组ZYG4400/06/16型过渡液压支架,前端头选用3组ZG6200/18/32D型液压支架,后端头选用2组ZG6200/18/32D型液压支架。工作面采用自移式液压支架支护顶板,全部垮落法控制顶板。液压支架在电液控制系统PM4的控制下自动移架,以推进600 mm为一个工作循环,工作面最大控顶距为4 981 mm,最小控顶距为4 381 mm,梁端距为580~1 180 mm,如图5所示。运、回顺超前支护均采用双排6组ZT9200-19/35型替棚支架,两排支架间距分别为3.4 m、2.4 m。运顺开帮区域除正常巷道锚杆、锚索支护外,补打2排单体支柱加强维护;回顺开帮区域及巷道大断面处利用待接支架及2排单体支柱加强维护。调采期间,重点加强两顺开帮后的大断面区域顶板维护[6]。

4.5 工作面运煤系统调整

在转载机头推进至拐点时,将运顺三部皮带拆除,安装一部SGB620/40T小型刮板输送机。小型刮板输送机与转载机搭接,机尾固定在转载机推移滑道内,推移滑道由皮带机尾滑道改制,小型刮板输送机机头与运顺二部皮带输送机机尾搭接,由此形成拐点以外的运煤系统。随着工作面的不断推进,逐步缩短刮板输送机。回采过拐点后,拆除小刮板输送机,调整皮带机尾,将转载机直接搭接到皮带机尾上,恢复正常回采运煤系统[7]。

图5 工作面顶板支护剖面图

4.6 一通三防管理

工作面内水文地质简单,除顶板少量淋水外,工作面无其他水源;通风方式为U型,运顺入风,回顺回风。一通三防管理方面重点是加强瓦斯治理。依据相邻N1-1403工作面回采期间瓦斯情况,预计本工作面的最大绝对瓦斯涌出量28.86 m3/min, 相对瓦斯涌出量14.18 m3/t。

薄煤层刨煤工作面瓦斯治理难点:(1)薄煤层工作面通风断面小,配风量受限,风排瓦斯量受限;(2)采空区漏风多;(3)瓦斯解吸速度快、瓦斯抽采的压力大;(4)工作面瓦斯涌出较均衡,采空区高浓度瓦斯易被漏风带出,回风瓦斯浓度高;(5)后三角点空间大,上隅角瓦斯超限难治理[8]。

工作面调斜回采期间,采取以下多种瓦斯抽采方案综合治理瓦斯。

(1)回顺钻孔抽采:利用SGZ-ⅢA钻机、ZDY1200L履带式钻机和ZYWL3200L履带式钻机在回顺钻场施工穿层钻孔,每个钻场内布置4~6个钻孔,抽取本煤层及邻近层卸压瓦斯。

(2)明管抽采:该方法主要是在上隅角接设骨架风筒与Ф315 mm瓦斯抽采管路连接,抽采上隅角瓦斯。

(3)回顺高位钻场内施工钻孔进行抽放瓦斯。

除上述三种方式外,在回顺接设两趟瓦斯抽采管路,实现高低浓度瓦斯分别进行抽放。调斜回采期间根据实际情况,对各种抽采方法进行综合比较,选择合理的抽采方法,及时进行调整,保证抽采效果处于最佳状态,保障了工作面的正常调斜回采[9]。

5 结 论

(1)工作面调斜回采过程中工作面逐渐延长3 m,正常应边采边加支架,综合刨煤工作面对接相对复杂、调斜开采结束就马上对接二切眼等因素考虑,采取提前扩帮的方式保证刨头能割通,调斜过程中加强大断面的顶板管理。

(2)工作面调斜开采时,机尾推进度远远大于机头推进度,导致工作面支架和刮板输送机有较快向机头滑动的趋势,开始调采的位置距拐点位置越近越好。但转载机与刮板输送机为固定联接,夹角固定,不适合机头在原地旋转,所以必须将调斜开采的旋转中心选择在工作面之外,保证机头侧在推进中调整。

(3)刨煤机工作面调采过程中,工作面输送机状态尽量保证平直,发现支架挤咬及时调整。并可根据工作面状态适当调整前后截深,实际回采过程中,曾将前后截深最大调整为1:12,尽快完成调采工程。

(4)工作面调斜回采的实施得益于计算机技术与刨煤机回采工艺的紧密结合。

(5)刨煤机调斜回采工艺应用尚属国内首次,晓南矿N1-1401工作面成功实施,扩展了刨煤机工作面的应用范围,为今后刨煤工作面的特殊回采工艺提供了宝贵经验[10]。