某水电站机组振动异常放大机制研究

2020-11-02李名川

李名川

(雅砻江流域水电开发有限公司,四川 成都 610051)

我国高坝水电站工程建设,一方面使水电能源在我国能源总体利用中的占比逐步增加;另一方面实际应用的水力发电机组几何尺寸、发电能力、过流量和所受荷载也逐渐增大,导致其面临的振动问题更加突出。

在工程实践中,由于水力、电磁、机械以及流-固-电耦合效应等作用,水电机组发生异常振动的原因多种多样。马震岳等[1]对红石水电站的机组振动问题进行了研究,研究表明机组和周边水工结构在一定条件下可能发生共振,因此当机组在一定工况下产生较大的振动时会导致周边结构发生明显振动。骆江潮[2]通过对沈家水电站机组在大负荷工况下所产生的强烈振动和噪声研究,表明水轮机过流产生不良流态,导致机组受到较强的水动力荷载,进而产生了明显的振动和噪声。响水水电站在并网发电初期由于机组运行过程中的相间不平衡电流,造成发电机不对称运行,从而引起严重的电磁振动和结构破坏[3];杨家坝水电站在机组空载和过速试验中,由于轴承支架上连接构件的柔度较大导致了严重的振动现象[4];仰山三级水电站由于水轮机后盖处的静迷宫结构设计不合理,导致其机组产生严重的振动和噪声问题,经优化设计后较好地消除了振动和噪声[5];瑞丽江一级水电站2号机组接近额定出力时,由于补气系统的补气效果较差,从而产生较大的尾水涡带荷载,最终导致了下游坝顶的明显振动[6]。2009年,Sayano-Shushenskaya水利枢纽发生了迄今为止最严重的机组振动破坏,水电机组在大于额定出力的运行中持续振动,造成关键部位螺栓的疲劳破坏,导致70余人死亡、上百亿美元损失的惨剧。另外,龙羊峡、隔河岩、万安、岩滩、天生桥、桐子林和高坝州等水电站在近年来的运行中也发生过机组异常振动的情况,相关工程问题及对应文献难以一一列举。

由于工程问题的频发,水力发电机组的振动安全问题引起了工程界和学术界的重视,研究人员对基于机组振动信号的故障诊断[7- 9]、机组和厂房振动响应预测模型[10]、机组和厂房之间的振动传递[11]、机电设备隔振措施和结构优化[12- 13]、厂房和机组动力荷载的施加方式[14]、尾水管压力脉动预测[15]、机组运行优化[16- 18]等方面做了研究。另外,相关学者还针对水电机组不同部件(如,下机架[19]、上机架[20]、顶盖[20]、转轮叶片[21]和定子机座[22]等)的振动响应做了专门的研究。本文针对某水电站机组的异常振动问题的发生原因和机制,通过理论分析、动力学和水力学原型观测以及数值模拟的方法,阐明了该水电站机组振动放大效应的发生机制,找出了振动放大效应的关键影响因素,并提出了减振运行方案。

1 工程背景

某水电站以发电任务为主,兼有下游水资源综合利用需求,坝型采用分段重力坝,包括挡水坝段、水电站厂房坝段、泄洪闸泄流坝段和明渠泄流坝段等几个坝段,如图1所示。坝身最大高度约70m,宽度约为440m,水库库容约9×107m3,设计泄洪量为18300m3/s。水电站包含4台水电机组(型号相同,均为轴流、转桨、立轴、混凝土蜗壳型式),总体装机容量为600MW。

1.1 工程问题

在实际运行过程中,图1中标出的机组在泄洪闸坝段4闸门均开4.7m(泄流量约3700 m3/s)、机组负荷100MW的工况下曾发生不明原因的异常振动现象。具体表现为机组运行中各测点振动测值无预兆地发生较大增幅,其中水导、定子机座空间三向、上机架竖直方向、下机架竖直方向和顶盖竖直方向等的振动(摆动)监测数据均明显增大,部分运行参数超标报警。

图1 工程总体布置图

1.2 工程问题原因的初步分析

图1中标明了该工程中水电机组振动异常增幅的几种可能的诱发机制。由于该机组紧邻泄洪闸坝段,而且发生异常振动时泄洪闸坝段泄流量相对较大,因此认为该机组的振动放大作用可能由于泄洪闸坝段闸门或闸墩的强烈振动经由混凝土结构传递至机组混凝土蜗壳或其它结构部件而产生的。同时,在较大泄流量工况下,下泄水流所产生的脉动荷载也可能绕过泄洪闸坝段和机组坝段之间的短导墙,对机组尾水管甚至蜗壳处的水动力荷载产生增幅,从而对机组产生振动放大作用。另外,由于机组本身设计和制造的原因,在运行过程中所产生机械、电磁和水力不平衡问题也是导致机组异常振动的常见原因。

为了对机组机械和电磁不平衡情况进行分析验证,业主委托发电机和水轮机生产厂家进行了试验研究。通过对不同上游水头、机组负荷和发电流量的机组运行工况,机组空转工况和机组启励工况(机端电压为额定电压)等不同工况进行动力学测试,表明机组不存在机械和电磁不平衡的问题。因此,初步分析认为机组的异常振动与泄洪闸泄流坝段的运行情况有关。为保障机组安全,避免异常振动所产生的不利影响,在不同的机组运行和坝身泄流的状态下,对机组和相关水工结构的动力响应进行了细致的原型观测和数据分析。

2 水工结构和机组动力学原型试验和结果分析

2.1 试验概况

水工结构和机组动力学原型试验中,在相关水工结构(包括泄洪闸坝段闸墩、异常振动机组上游侧坝顶和下游侧尾水平台)布置了16个振动位移传感器,在泄洪闸坝段和异常振动机组下方的坝基廊道侧墙上布置了10个振动位移传感器,在机组各部件(包括顶盖、上下机架、定子、定子基础、发电厂房各层地面等)布置了15个振动位移传感器。对不同工况下相关水工结构、地下廊道和水轮发电机的振动情况进行全面地测试,以方便对比分析机组振动放大效应的产生机制。

结构动力学原型试验观测工况见表1,不同工况闸门开度由小变大,在相同闸门开度情况下#4机组负荷逐级增加,以便于分析振动与不同工况变量之间的关系。

2.2 试验结果概述

上述各个工况实测数据分析表明,泄洪闸坝段各测点在所有工况中的最大振动均方根为24μm左右,虽然发生了明显的振动,但相对来说并不十分强烈;不同工况下机组的最大振动几乎总是发生在顶盖测点,其最大振动均方根发生在泄洪闸坝段大泄流量且机组高负荷运行的第23工况,最大值为约42μm。为了对机组振动放大作用的潜在结构振动传递机制进行研究,重点考察了图1中标出的测点B(泄洪闸坝段和机组之间的地下廊道测点)、测点C(机组上游坝顶测点)和测点D(机组下游尾水平台测点)与测点A(机组顶盖测点)的振动情况。

表1 结构动力学原型试验工况

分析表明,B、C和D等部位振动信号与A处的振动之间不具有明显的相关性,而且B、C和D处的动力响应均较小,工况23下的位移均方根分别约为2.2μm、8.3μm和4.0μm。如果机组的振动放大效应是由泄洪闸坝段的振动传播机制所导致,则振动总是由振源向外辐射传播,当遇到临空面时,不管是廊道还是机组混凝土蜗壳,都会发生相似的振动放大效应。而由于机组周边各结构表面的振动均很小,因此综合分析认为结构振动的传递作用影响相对较小,不是产生机组异常振动的主要原因。由于机组的顶盖垂向振动明显大于其它部位,而且机组顶盖与异常振动工况下摆度明显增大的水导部件空间位置较为接近,很可能产生耦联振动,因此后续将顶盖垂向振动作为主要分析对象,研究其不同工况下的振动变化规律。

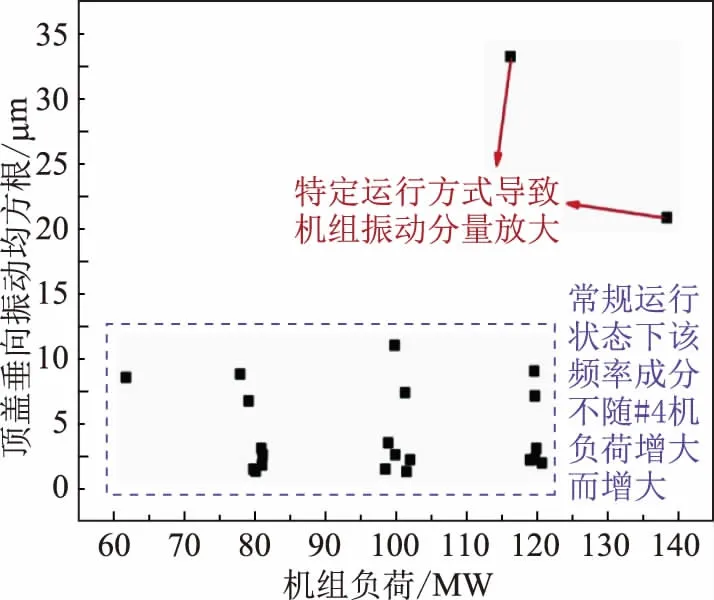

2.3 机组顶盖振动分析

工况1到23下的机组顶盖振动均方根如图2所示,机组顶盖均方根呈现一定的规律性分布,①泄洪闸坝段泄量不变时(即在相同条件下闸门保持不变的开度),顶盖振动与机组负荷呈现明显的正相关关系;②闸门开度4.7m以下时,顶盖振动随闸门开度的增加不产生明显的变化;③当闸门开度大于4.7m时,顶盖振动呈现跳跃式的增大现象;④闸门开度在4.7m以上时,顶盖振动随着开度的增加总体上逐渐增大。上述顶盖均方根的规律性分布体现了机组负荷增加对振动的放大作用,和当闸门开度在某一临界开度以上时再增加闸门开度对振动的放大作用。前者较为符合工程经验,因为负荷增加意味着机组总体受力增加,从而可能产生更大的振动;而后者则很有可能是由于闸门开度在某一临界值以上时,泄洪闸坝段的下泄流量足已绕过短导墙,对机组尾水管甚至蜗壳内的水力荷载产生放大作用,从而导致振动增大。不同机组负荷下的顶盖振动均方根如图3所示,根据图3分析认为在大泄流量和高负荷工况下,机组振动还有可能在这两个工况参数的耦合作用下产生进一步的放大作用。然而,上述结论只是基于顶盖部位的动力响应随工况参数的变化规律而得到。为了验证上述结论的正确性,建立了水动力学数值模型,对泄洪闸坝段泄流所产生流态、流速和在机组尾水管和蜗壳处产生的脉压荷载进行了计算,以期得到支持上述结论的直接证据。

图2 工况1到23下的机组顶盖振动均方根

图3 不同机组负荷下的顶盖振动均方根

3 水动力学数值模拟分析

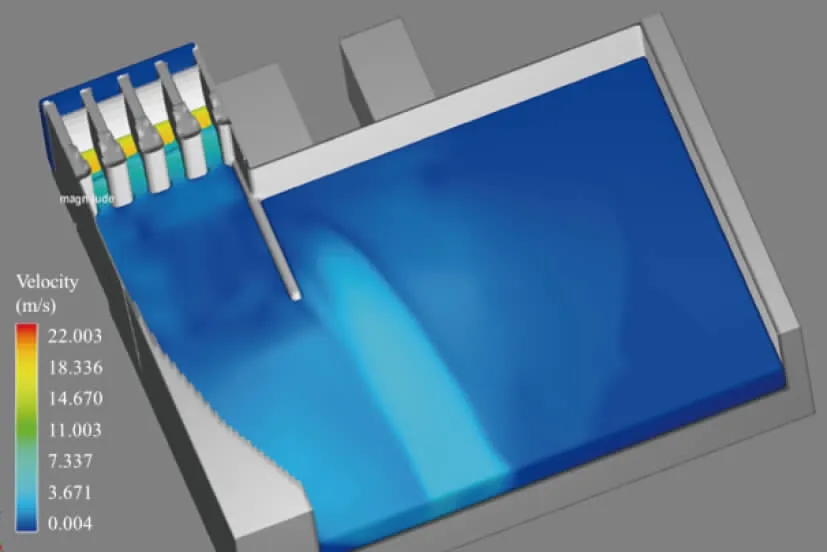

采用Flow- 3D有限元软件,建立了包括泄洪闸坝段、闸墩、溢流坝面、明渠长导墙、机组厂房坝段、机组蜗壳、尾水管、两坝段间短导墙、下游地形和水体在内的水动力学数值模型,并对重点关注部位的网格进行细化。模型计算中,动力粘滞系数取为0.001Pa·s,库底表面糙率取为0.035,其它重力加速度和水体密度等参数按通常情况进行取值。泄洪闸坝段入流边界取在坝前25m,采用定水位的方式确定,水面高程为库区水位的实际高度;机组蜗壳进口采用流量进口条件,每个工况下的具体流量数值根据实测数据输入,方向垂直于蜗壳进口断面。模型采用RNG k-ε模型对N-S方程进行求解,采用Tru-VOF方法对水体表面进行模拟。

工况9、17对应的水流流态如图4—5所示,计算得到工况9和17条件下的下泄水流流态。在工况19条件下,泄洪闸坝段泄流量较小,经由机组下泄的水流和泄洪闸坝段的泄流在短导墙之后相遇,形成了较为明显的水流“分界线”。当泄洪闸坝段泄流量增大至工况17条件后,分别经由泄洪闸坝段和机组的下泄水流在短导墙后相遇的“分界线”明显偏向机组,产生了一定的绕流,这与图6所示的相应工况下的实际流态观察结果相仿。而且,根据计算结果,下游机组段靠近导墙处水流流态较不稳定,存在明显的水流紊动和漩涡,主要是由于泄洪闸坝段水流在短导墙处产生的绕流和机组发电流量碰撞,形成混流导致。需要指出的是,当电站以工况23运行时,根据数值模型的计算结果,短导墙附近靠泄洪闸坝段一侧的水面要比靠机组坝段一侧的水面高出约0.69m,这将导致泄洪闸坝段的泄流不必从下游绕过短导墙,而是直接从顶面越过短导墙对机组内的脉动荷载产生影响。

图4 工况9对应的水流流态

图5 工况17对应的水流流态

图6 相应工况下水流流态照片

为了进一步分析泄洪闸坝段下泄水流绕流现象对机组内脉压的影响,在数值模型上选取所关注部位的节点,提取了脉压时程数据并进行了统计分析,结果如图7所示。图7中不同部位的脉压荷载均方根基本上呈现随泄流量增加而增大的趋势,对于2.3节中所提出的机组振动放大作用发生机制的初步分析起到了一定的验证作用。但必须指出的是,数值模拟在网格划分、相关参数选择和参考点指定等方面受到人为主观因素影响较大,因此其结果的可靠性和精确度常受到质疑。由于这个原因,本研究并未基于数值模拟,对不同工况下机组各部位内脉压的变化规律进行更加详细的研究。为了找到水流绕流对机组振动的放大作用的更加直接和有说服力的证据,后续的研究中对机组的脉压荷载进行了原型观测。

图7 机组不同部位脉压荷载的数值计算结果

4 水动力学原型试验和数据分析

4.1 水动力学试验概况

为进一步验证上述对于机组异常振动原因的分析,又增加了水动力学实验以测试在不同工况下机组内部受到脉压荷载的变化情况。新增的脉压观测位置分别为蜗壳进口、尾水管进口、尾水管肘管肘位和尾水管出口。新增的工况见表2,表2在表1所示基础上基本保留了大流量工况,去掉了一部分振动响应较小的小流量工况。

4.2 脉压时程数据的滤波降噪

由于脉压荷载的测试位置临近发电机组,因此可能会受到机组运行所产生的电磁场的干扰。根据相关研究[23- 26],完备总体EMD和小波包变换相结合的去噪方法一方面能够克服总体EMD方法完备性不足的缺点[24],另一方面也可以借助小波包的优点对信号时程进行全频段精细分析[26]。算法的具体步骤如下:

(1) 利用CEEMD方法对所测试的脉动压力时程x(n) 进行分解,计算出本征分量IMF[n];

(2) 对于后几阶IMF中的低频率长周期干扰噪声,由本征分量的频谱分析进行识别并利用高通滤波器消除;

(3) 对于信噪比极低的前几阶IMF,利用低通滤波器消除。

(4) 对于既包含有效信息,同时也受到噪声干扰的IMF,利用小波包变换方法进行降噪后对信号进行重构;

(5) 将上一步中重构的各阶IMF进行完备总体EMD分解的逆运算,得到信噪比大幅提升的脉压信号x’(n)。

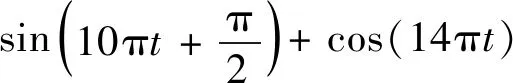

首先构造如下式所示的无噪声信号A和受干扰信号B(由A与标准高斯白噪声W相加得到),然后按照上述步骤对含噪信号进行降噪处理,得到信号C,以验证上述方法的有效性。

(1)

B=A+W

(2)

降噪前后信号对比如图8所示,含有标准高斯白噪声的信号时程如图9所示,上述方法虽然在信号波形转折处有时会发生失真的现象,但总体来说具有比较明显的降噪效果。因此在后续的分析中,一律先对脉动压力时程进行滤波,以尽量去除外界干扰。

图8 降噪前后信号对比

图9 含有标准高斯白噪声的信号时程

4.3 试验结果分析

经过上述去噪运算后,对脉压时程进行了时频域分析,以工况40为例,给出了不同部位的脉压时程图和频谱图,如图10所示。其中,蜗壳进口处脉压在时域上较为平稳,主频在1Hz以下,如果不考虑1Hz以下的优势频段,则其频率分布类似于白噪声信号。这主要是由于蜗壳进口的结构特点所致,在水流平顺流入时对结构壁面的脉压作用较小,在忽略窄带优势频段后其脉压作用效果与静水中类似。对于尾水管进口脉动压力和尾水管肘管肘位的脉动压力,其振动波形相似,体现出较为明显的长周期的波动,主频仍然集中于1Hz以下的低频,个别工况下在机组转频附近有明显的频率分量。对于尾水管出口的脉压荷载,其优势频率分量与机组转频(1.1117Hz)十分接近,表明机组运行导致的尾水涡带所产生的激励作用占主导地位。需要指出的是,上述针对工况40的分析中体现的各部位脉压时频域特性是普遍存在的,在所有工况的数据中均发现了类似的时频域特性。

表2 水动力学原型试验工况

不同工况下脉压频谱图的分析表明随着泄洪闸坝段泄流量的增加,尾水管进口和肘管肘位的长周期波动越发明显,尾水管出口处低于1Hz的脉压频率分量逐渐增大。分析认为这种变化趋势的主要原因是在泄流量增大时,对应部位受到下泄水流绕流所产生的水流脉动荷载逐渐增大所致。

图10 工况40条件下不同部位处脉动压力时程和频谱

对不同工况下各部位的脉动压力荷载均方根进行了对比分析,如图11所示,分析表明蜗壳进口处的脉压均方根在所有工况中均最小,尾水管进口和肘管肘位处的脉压均方根相差不大,尾水管出口的脉压均方根在各工况下均最大。导致这一分布规律的原因可能是:蜗壳中的水流具有较高的势能,动能相对较小,从而对结构边壁的荷载作用较弱;尾水管与下游水体联通,其流态复杂,易产生涡旋和紊动,对结构壁面的冲击作用更大;尾水管出口由于水流的势能充分转化成动能导致流态复杂,而且形成尾水涡带,因此其对边壁的冲击作用大于尾水管中的其它部位。

图11 工况24到40下的脉压均方根对比

在图11基础上对各部位脉压均方根随泄洪闸坝段流量和机组负荷增大而产生的变化规律进行分析可得如下结论:蜗壳进口脉压均方根随着闸门开度从2m(对应泄洪闸坝段泄流量为1692m3/s)增加到4.7m时(对应泄洪闸坝段泄流量为3768m3/s),其受到的脉压均方根呈现跳跃式的增长;闸门开度小于2m或者大于4.7m时,再改变闸门开度不会对蜗壳进口处的脉压荷载均方根产生明显的影响;蜗壳进口受到的脉压荷载与机组功率的几乎不具有相关性;对于尾水管内测点,在闸门开度小于4.7m时,机组负荷和闸门开度对各脉压均方根不产生明显影响;闸门开度大于4.7m时,随着泄流量的增大,尾水管内的脉压也逐渐增大,主要原因是泄洪闸泄流达到一定流量后,水流在导墙附近的绕流作用明显,随着泄流量的增大,绕流作用对尾水管内的脉压荷载产生的放大作用逐渐增强;在闸门开度4.7m以上时,随着机组负荷的增大脉压均方根明显增大,这主要受到泄洪闸坝段水流绕流的影响,同时与机组运行方式的耦合变化有关。

工况24到40下的顶盖振动均方根对比如图12所示,在图11—12的基础上,对不同工况下的各部位脉压和顶盖垂向振动的均方根分布规律进行对比分析,可知以闸门开度4.7m为界,顶盖振动和脉压荷载均表现出明显的跳跃式增大现象;当闸门开度大于4.7m时,顶盖振动和脉压荷载均随着泄流量和机组负荷的增大而增大。但是脉压荷载有个别工况与上面所述的整体趋势相悖,而振动则与整体趋势符合较好,造成这一异常的原因是水流荷载在不同测试位置之间的时空变异性较强,而结构振动由于相邻位置之间约束作用较强,反映的是水流荷载的综合作用,因此其规律性更好。

图12 工况24到40下的顶盖振动均方根对比

在闸门开度小于4.7m情况下,随着机组负荷的增大,顶盖振动与脉压荷载的变化趋势呈现处一定的差异,即脉压均方根随负荷增加几乎不变,而顶盖振动随负荷增加明显增大。分析认为,上述变化趋势的差异主要是因为负荷增大则水轮机转轮受到的作用力与反作用力增大,虽然监测到的水动力荷载没有变化,但是由于水轮机结构系统受力增加而导致了顶盖振动的明显增加。

5 结语

综上所述,闸门开度小于4.7m时,顶盖振动随机组负荷增大而增加;闸门开度大于4.7m时(此时泄流量约大于3600m3/s),坝身泄流荷载绕过短导墙导致水轮机脉压荷载随泄流量的增加而增大;坝身大泄量、机组高负荷工况下产生的水力随机共振现象,是导致机组振动异常增大的主要原因。因此,在水电站规划与设计时,坝身泄流应与机组尾水保持足够的空间距离或设置足够长的导墙以分隔水流,避免坝身泄流对机组脉压产生放大效应。必须指出的是,文中给出的脉动压力计算结果虽然与原型试验结果相似,但实际上数值计算具有较大的不确定性,水动力学数值模拟中脉动压力的准确性问题应在后续研究中予以重点关注。