正常余热排出泵汽蚀原因分析

2020-11-02庄亚平马柏松

庄亚平,马柏松

(山东核电有限公司,山东 海阳 265116)

三通是流体管网系统的普通但不可或缺的部件,在流体输配管网系统中,三通部分的局部阻力占了较大比例,其性能影响系统综合性能。随着核电机组的容量加大和非能动的广泛应用,三通的局部阻力影响越发显得重要。围绕三通局部阻力,国内外学者已进行了大量试验和理论研究,这些研究多针对管径在100 mm以下的三通,而对管径在100 mm以上的三通研究较少[1],且实验数据和发布的公式计算的阻力系数存在显著差异。

某三代非能动核电厂正常余热排出系统(缩写RNS)作为非安全相关的辅助系统进行配置和设计,但出于对核安全纵深防御和电厂经济性保护等因素的考虑,该系统还是被赋予了大量避免专设安全设施不必要启动的纵深防御功能和出于电厂投资保护的重要非安全相关功能[2]。RNS主要用于机组停堆后导出堆芯和反应堆冷却剂系统的热量,还用于冷却各种与之相连的水池以及提供净化和下泄通道,在事故工况下,还可以用来为反应堆冷却剂系统提供非安全相关低压注射[3],RNS系统管道上设计有多个三通。

机组预运行试验期间,针对RNS的各种运行工况及功能开展了试验,以验证系统满足设计功能要求和泵的设计要求。进行半管运行试验时,双泵运行没有达到设计最小流量,出现泵汽蚀现象。本文对发生汽蚀的原因开展分析研究,为后续项目优化设计提供指导。

1 RNS泵汽蚀问题

1.1 系统配置

RNS由两个并联序列组成,每一序列包括一台泵和一台换热器。两个序列共用一根入口母管,此出口母管在安全壳内分为并联的两列支管,每列支管上设有两个常关的电动隔离阀。RNS除了正常冷却功能外,还有乏燃料池冷却、安全壳内置换料水箱冷却、化学与容积控制系统净化、装料池循环、低压安注等非安全相关功能,管道分别接到RNS出入口母管[4]。泵入口母管道配置如图1的简图所示。

图1 RNS泵入口管道流程简图

1.2 半管运行

反应堆正常停堆冷却过程,第一阶段由蒸汽发生器(SG)进行冷却,设计要求反应堆停堆后4 h内,SG能冷却一回路至177 ℃以下,切入RNS进行第二阶段冷却。停堆后大约96 h后反应堆冷却剂系统(RCS)温度可以降到52 ℃左右,压力降至常压状态。当RCS热管段水位降到热管段满管水位的80%时,进入半管运行模式。

RNS采用一个梯级接管与RCS 二环路热管段相接,使半管运行期间吸入空气可能性最低;RNS泵入口管线倾斜向上、无局部高点;RNS泵的设计对将发生汽蚀的可能性降至最低。半管运行状态,水位偏低,堆芯有余热释放,稍有不慎易发生汽蚀,从而造成余热排出系统丧失冷却能力,引起堆芯冷却沸腾,直至堆芯裸露[5]。通常,RNS泵在半管运行期间不需要通过节流来保证泵吸入压头,当一回路温度高于85 ℃时,应通过节流确保足够的汽蚀余量。另外,非能动核电厂通常采用抽真空启动,如果RCS半管运行时水温接近饱和状态,设在RNS泵出口的节流阀就需要适当节流以维持足够的汽蚀余量。

1.3 试验

预运行试验期间,对RNS各运行工况进行试验,验证泵曲线满足系统流量要求和所有RNS流道满足设计要求。试验开始前,在泵前管道虑网的试验接口处安装临时入口压力表,通过监测压力进行验证。有效汽蚀余量计算方法:

NPSHa=Hatm-Hvap-PLS+Hsuct+Es-Epump

(1)

式中:Hatm——大气压力对应的扬程,m;

Hvap——82.2 ℃水的汽化压力对应的扬程,m;

PLS——泵入口管道压头损失,m;

Hsuct——临时仪表压头,m;

Es——临时仪表标高,m;

Epump——泵入口标高,m。

半管运行试验,验收准则双泵总流量661 m3/h,有效汽蚀余量应大于4.8 m。某核电厂半管运行预运行试验时,泵出口调节阀开度在50%左右,两台RNS泵总流量尚未达到上述最小设计流量时RNS泵已出现汽蚀现象,表明泵入口管道压头损失大于设计预期。

2 原因分析

2.1 阻力计算分析

工程上系统阻力计算,将不同尺寸管道、管件阻力直接加减,以m/(m3/h)2为量纲表示阻力。根据达西公式,压头损失ΔH的表示公式如下:

(2)

(3)

式中:H——压头损失,m;

Q——体积流量,m3/h;

f——管道摩擦系数。

AP600设计开始于1985年,1988年获得美国核管会最终设计批准,次年AP1000的开发随即启动。AP1000在AP600的基础上开发,保持了AP600的设计理念,沿用了AP600的设计框架,设计上仅做了少量的改进[6]。

西屋在系统阻力计算使用Crane公司1988年发布的技术文件TP410。该版文件中对于三通的阻力系数只考虑了管件的尺寸,简单地将三通直流的阻力损失当量长度L/D设定为20,支流的阻力损失当量长度L/D设定60[7]。RNS泵入口管路为250 mm(10英寸)Sch 160,内径216 mm(8.5英寸),查手册管紊流摩擦系数0.013 89,以总流端的流速表示,局部阻力系数分别是 0.277 8和0.833 4。

2009年,Crane公司发布了新版TP410,更新了三通阻力系数计算公式,阻力系数不仅与尺寸有关,还与各个接管的面积截面积比例、管道的夹角、通路的流量比例、分流还是合流有关[8]。T型三通分为图2所示的合流三通和分流三通两种。

图2 T型三通

对于各通路的截面积相同的三通,图2(a)所示三通的阻力系数:

(4)

(5)

式中:

图2(b)所示的三通阻力系数:

(6)

式中:

(7)

RNS泵入口管路的三通T1、T2、T3、T7中流动如图3所示,三通支路作为流体共同管道,计算中均按支流的阻力系数考虑。TP410(2009)中没有对应的阻力系数计算公式。

图3 支路作为共同流道的三通

基于其他的研究成果,Donald 在文献[8]中给出了图3所示的三通阻力系数的计算公式,并且考虑了三通内部倒角半径的影响:

图3(a)所示的分流三通阻力系数:

(8)

图3(b)所示的合流三通阻力系数:

(9)

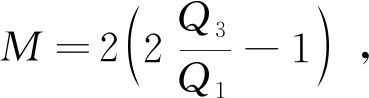

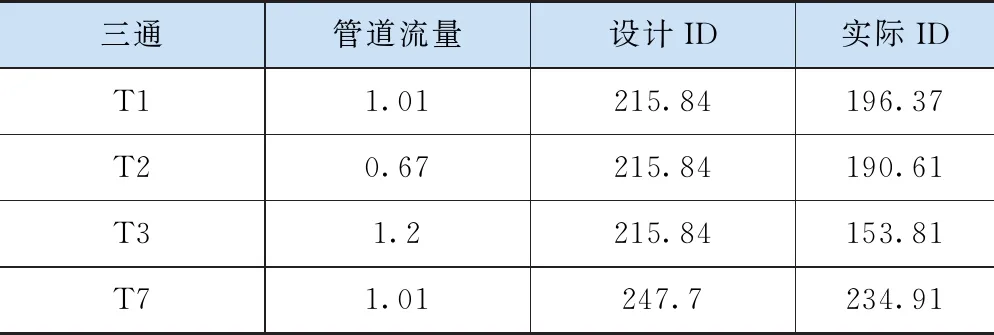

上式中没有考虑三通倒角半径,按文献[9]给出的计算公式计算局部阻力系数,表1给出了不同的计算公式计算的阻力系数,对比可以看出,由于三通直流通路按20L/D计算,总的阻力计算是保守的,但支流的阻力系数计算不保守,特别是合流三通T3的支流阻力系数差距比较大。

表1 不同方法计算的三通阻力系数

2.2 设计制造

由于ASME B16.9对于内径没有明确的规定,为了保证三通满足强度要求,壁厚会有不同程度的加厚导致内径小于接管的内内径,机组采购的三通如图4所示,具体数值见表2。

图4 三通

表2 三通内径实测值

CFD技术具有速度快、灵活性强、结果可靠等优点,越来越多的应用于管内流动研究中。参考文献[1]建立本系统采用的10英寸T型三通模型。其中,内径分别不同缩径比例。计算结束后,从模型中提取三通进出口截面的平均压力,得到压差ΔP,根据10式计算阻力系数k。

(10)

式中:ρ——流体密度,kg/s;

v——速度,m/s。

图5是不同内径比例的合流三通阻力系数,可以看出随着内径的减小,阻力系数增加,小于90%后,支路阻力系数急剧增加。可见内径对阻力系数有很大的影响。系统中T3阀门由于阻力计算不保守,内径缩小过大,对于系统阻力损失影响最大,是导致泵气蚀的主要部件。

图5 缩径三通阻力系数

3 已采取的措施及后续优化建议

3.1 采取的措施

更换壁厚偏差大的三通,替换的三通在满足ASME B16.9的基础上,任何位置的壁厚不得超过名义壁厚的115%,内径尽可能与相接的管道内径相同。文献[5]研究表明,三通内倒角半径越大,阻力系数相对越小,要求更换的三通内倒角尽可能大。

3.2 优化建议

RNS泵并联隔离阀后,通过三通支路进入合流三通T3,而三通直通路一端通往安全壳内置换料水箱(IRWST),用于冷却IRWST和事故后地坑再循环低压安注,另一端通往RNS泵。从三通的阻力特性可知,合流三通支流100%流量阻力系数1.2,而直流通路100%流量阻力系数接近0。IRWST接口的使用概率非常小,同样均为非安全功能,建议将并联隔离阀后的管道接到T3的直通路,双泵运行时可以在泵入口增加1.4 m汽蚀余量。

4 总结

三通是流体管网系统的普通部件,也是系统中主要的压头损失贡献,直接影响设备的选型、能耗和系统性能。RNS系统泵上游管道中三通阻力在系统阻力中的占比大,使装置的有效汽蚀余量过小。而对于非能动系统,过大或过小的三通阻力都会对系统性能产生不利影响。不同的阻力系数计算公式的结果差异很大,设计人员在三通阻力系数计算公式选择中应格外谨慎。随着计算流体动力学CFD的兴起,数值模拟越来越多地应用于管内流体流动研究中,由于其计算速度快、灵活性强、结果可靠等优点,数值模拟方法已被广泛应用于三通设计与优化,如有必要,应根据实际情况进行CFD建模分析。

对于核电这样密集、复杂且口径大的管道系统,管系的阻力主要来自阀门和各种管件,单个或几个阀门或管件的阻力偏差对系统性能有大的影响。而各种手册对于三通的阻力系数的公式中均未标明适用性,设计人员在选用时应做一个分析判断。设计时应尽量采用更符合实际的计算公式。

三通的阻力系数与内径的4次方成反比关系,如果系统阻力有严格要求,三通的采购技术条件除按照ASME B 16.9标准外,还需要对内径给出明确要求。另外,文献[9]研究表明,内部倒角半径越大局部阻力系数越低,应在满足要求的前提下,尽量加大倒角半径。