工作面顺槽(回风)巷道超前支护工艺的现状及展望*

2020-11-02韦建龙

韦建龙

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

我国作为煤炭储量大国,煤炭资源总储备量达5.97万亿t。然而,我国煤炭埋深在1 000 m以下的赋存量占据50%左右。中国工程院院士袁亮指出:“我国采深超千米的矿井有47座,现有煤矿采深正以平均每年10~25 m的速度增加”。随着开采深度及强度的持续增加,巷道支护难度大幅提高。因此,增强机电一体化和自动化技术,设计研发高性能的开采技术装备,实现矿井生产过程自动化、集约化是必然趋势[1-2]。

1 超前支护的必要性

《煤矿安全规程》规定:采煤工作面所有安全出口与巷道连接处超前压力影响范围内必须加强支护,且加强支护巷道长度不得小于20 m[3]。超前支护不仅能有效防止巷道超前支护段冒顶事故的发生,提高人员作业的安全性,还能加快工作面推进速度,实现工作面的安全高效生产[4]。随着煤矿综采工作面的超强度及大采深发展,矿井开采强度大,推进速度快,工作面超前矿压显现剧烈,对超前支护支架的移动速度、支护方式及支护强度提出了更高的要求[5]。

2 我国超前支护工艺形式及概况

2.1 垛木架支护工艺

我国煤炭开采巷道超前支护工艺研究起步晚。早期国内煤矿支护方式主要以垛木架的形式进行简单临时支护,垛木架完全凭借人工进行搭建。一方面,垛木体积大、质量重,工人劳动强度大;另一方面,垛木架支护属于被动支护,支护强度低且支护性能差。因此,垛木支护工艺对顶板沉降没有预支作用,顶板出现一定的沉降后才能与木垛接触起到支护作用。另外,搭建拆卸过程危险程度高,且随着工作面的推进,垛木支护架不进行回收利用,造成资源浪费。由此可见,垛木架支护工艺存在安全性和经济性较差的特点。目前,垛木架仅作为综采面推进过程中端头临时掩护支架,不用作其他支护。

2.2 金属棚支护工艺

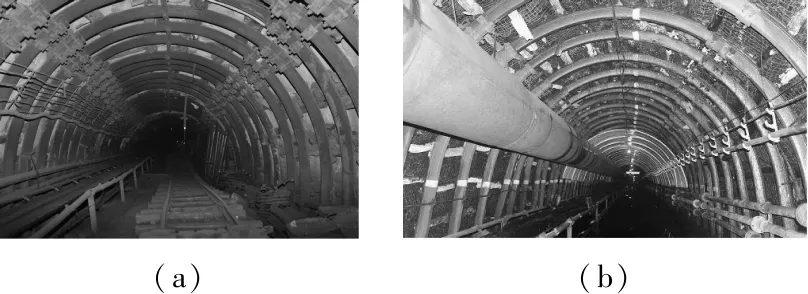

随着煤矿对超前支护工艺性能要求的提高,具备大支护强度和让压特性的金属棚支护工艺逐步发展。金属棚支护装备由3节相互独立的金属钢梁通过夹板装置连接紧固。由于可以根据巷道截面形状设计与巷道尺寸切合的金属钢梁,所以金属棚支护工艺具有很好的巷道适应性,如图1所示。

图1 金属棚超前支护工艺布置

尽管金属棚支护具有支撑力大、巷道适应性强等优点,但是金属棚支护仍属于被动支护,金属钢梁无法给顶板提供预支力。其支护原理与垛木架支护工艺的相同,无法对顶板的沉降提供预支作用。在金属梁回撤过程中,部分垮塌的顶板经常出现大面积沉降、垮落现象,造成支架回撤安全风险大、难度高的局面。目前大多数煤矿已放弃使用金属棚支护工艺,改用其他较先进的支护工艺。

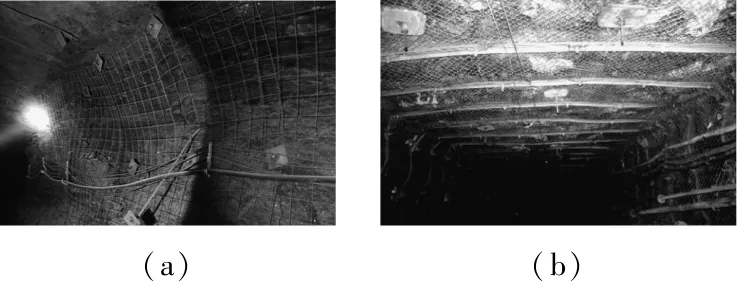

2.3 锚喷、锚网支护工艺

为改善巷道支护过程中顶板支撑受力和预防顶板前期沉降,锚喷、锚网等浇筑式支护工艺开创了煤矿支护的新局面。无论是锚喷支护还是锚网支护,都是先在巷道表面用混凝土进行喷浆处理,再用锚杆将顶板、侧帮与混凝土喷浆层进行连接紧固。利用锚索预紧力为顶板岩层提供预支力,抵抗顶板岩层发生沉降,混凝土喷浆层起到定型作用[6],一定程度上防止顶板发生形变,能有效降低顶板发生沉降、垮塌的概率,如图2所示。

图2 锚喷、锚网支护工艺

尽管锚喷、锚网支护工艺在一定程度上改善了巷道顶板发生沉降、垮塌的现象,但锚杆(索)的安装固定、铺设金属网等工作均需要大量人工参与完成,如图3所示。工作量大、人员劳动强度高、安装过程危险等缺点制约着该工艺的推广使用。另外,锚杆(索)抗变形能力差,承载能力弱,顶板来压较大时易发生严重变形,引起巷道截面变形,导致回风受阻、工作面无法推进。

图3 锚杆、金属网安装过程

2.4 单体柱支护工艺

随着我国煤矿井下超前支护工艺的发展和对国外支护工艺设备的引进借鉴,20世纪90年代末中国矿业大学成功研制了柱塞悬浮式单体支柱。由于单体柱具有体积小、支护强度高、维修方便、综合成本低等优势,所以单体柱支护作为一种新型支护工艺迅速发展成为我国煤矿井下超前支护的主流产品,如图4所示。

图4 单体柱支护

单体柱可与金属梁配套使用,也可单独使用,供综采面运输顺槽巷和回风顺槽巷作支护使用。将煤矿巷道顶板压力作为单体支护性能参数的设计依据,提升单体支柱的支护性能,确保支护巷道的安全通畅。但在特殊地质条件下或临面开采时,采用单体柱超前支护工艺存在以下问题:

1) 支护强度低。当煤层顶板压力较大时,单体柱不能满足支护强度要求,经常发生顶板下沉、单体柱钻底等现象,导致支护失效。

2) 支护效率低,劳动强度大,如图5所示。搬移单体劳动强度大,支护过程繁琐,全靠人力完成,支护过程速度慢、效率低[7]。

图5 单体柱人工支护

3) 安全性差。支护过程中支护人员频繁穿行,危险性大,易造成安全事故。

2.5 超前液压支架支护工艺

20世纪末我国煤炭开采事业进入高效快速发展的黄金时期,神华神东煤炭公司、同煤集团、兖矿集团等大型煤矿纷纷进入超强度、大采深的发展现状。矿井开采强度大、推进速度快的综采特点,要求超前支护必须具有更高的机械化、自动化水平。因此,新一代超前液压支架支护工艺应运而生。该工艺采用四连杆超前支架、自移式超前支架等步进式顶梁支护液压支架作为支护主体如图6、图7所示。支架可随综采工作面推进自行跟随推进,实现了综放工作面的安全高效生产。中国煤炭科工集团太原研究院做为国内煤炭开采装备的制造先驱,已设计研发了多种超前液压支架,如国内首套大采高四柱支撑掩护支架、国内首台回采动压巷道机械化超前支护液压支架、国内第一套切顶四柱低位放顶液压支架、国内首台6.5 m大采高两柱掩护液压支架等多种系列超前支架。

图6 整体式超前支架

图7 分体式超前支架

超前液压支架主体一般包括前探梁、顶梁、立柱、底座、伸缩梁、推移千斤顶6大部分。立柱作为承载主体为支架提供支撑力。采用大缸径单级液压缸,乳化液作为动力传递介质,流体特性决定了超前液压支架具有一定的初撑力。因此,它能够有效减缓巷道断面发生形变,确保巷道截面的完整性,保证人员安全和设备完好。支架梁体和侧护板可根据巷道断面形状进行调节,具有良好的接顶性能和护帮性能[8]。

尽管超前液压支架具有一定的优越性,但在移架过程中,支架升降反复支撑顶板,导致超前支护段巷道顶板下沉快、易破碎,两帮变形大,推进过程中经常发生大面积掉顶,极易造成伤亡事故。随着开采深度的增加,顶板破碎程度、下沉速度和变形幅度等在矿压作用下逐步突显,经常出现“巷道顶板压死超前支架”的现象。采取人工放顶、卧底等应对措施费时费力,超前支架撑不住、移不动,对生产带来极大影响。此外,大支护面积决定支架质量大,超前支架步进式移架方式必须频繁反复支撑顶板,造成顶板破坏性较大,容易引发顶板垮落,不利于巷道顶板围岩的维护[9]。文献[10]中设计的ZFDC26500型超前支护支架组虽然解决了人员安全保护问题,但仍然存在反复支撑顶板,支撑过程步骤多、劳动强度大的问题,支架移动过程阻力大,增加了危险性。文献[11]中设计的ZYDC5030型和ZFDC8000型超前支护支架运用以护为主的支护理论,虽然在支架初始安装时降低了对顶板的反复支撑破裂,但遭遇巷道首次来压导致顶板破坏后,其步进式支护方式仍需要对顶板进行反复支撑,造成顶板破碎。此外,超前液压支架只适用在顶板具备中等稳定性能以上的煤矿巷道,工艺适用范围具有一定的限制性。

3 超前支护工艺的展望

随着我国煤炭开采事业的发展,提出了发展创建具有“本质安全矿山、高效矿山、清洁矿山”特征的新型智慧矿山。“安全、高效、绿色”开采是未来煤炭开采的发展理念和必然趋势。设计制造高端机械化、智能化、信息化的现代开采装备是实现智慧矿山的必要条件和唯一途径。由于现有超前液压支架与传统的超前支护方式都有其局限性,所以具有安全可靠性好、机械自动化程度高的新型煤矿超前支护工艺成为超前支护的发展方向。

3.1 可搬运单元式超前支架工艺

对于采动影响范围广、巷道压力大、顶板易破碎的工作面巷道,设计研发可搬运单元式超前支护工艺,用单元式支架代替单体液压支柱、超前液压支架支护方式。在支护强度不变的情况下,每一个单元式超前支架通过专用搬运车或绞车拉移都可实现独立移架,避免了对巷道顶板的反复支撑。通过可搬运单元式超前支架和端头支架联合支护,实现巷道超前机械化支护。

3.2 无人智能化超前支护工艺

对于巷道顶板条件差、易发生垮塌的工作面巷道,借助井下Wi-Fi网络、4G数据传输系统、红外扫描、激光定位等现代化网络技术,设计研发集自主导向、自行走、定位功能于一体的智能化液压支架,配合地面控制中心,实现井下无人化超前支护作业,从根本上解决人员安全性问题,确保煤矿生产的安全运行。

4 结语

本文通过对国内煤矿现有多种综采工作面巷道超前支护工艺的支护特性进行分析讨论,指出现有超前支护劳动强度大、支架移动阻力大、移架速度慢、频繁反复支撑对顶板破坏性大等问题已成为我国煤矿超前支护工艺亟需解决的难题。随着“安全、高效、绿色”开采发展理念的提出,设计研发可搬运单元式超前支架、无人智能化超前支护等现代化支护装备势在必行。高机械化、智能化、信息化的现代开采装备是实现高产高效、安全清洁型智慧矿山的必要条件和唯一途径。