煤矿无轨辅助运输车辆动力与传动技术研究*

2020-11-02郝明锐

郝明锐

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

无轨辅助运输工艺在煤矿生产中的应用有效地提升了人员和物料的运输效率。与井下轨道运输相比,无轨辅助运输可节约近2/3的人员数量,使辅运成本降低60%~70%。在无轨辅助运输开展较为成熟的矿区,辅运成本在吨煤生产总成本中不足5元,其规模化应用对煤矿生产的机械化、高效化意义重大[1-2]。根据动力装置形式的不同,当前煤矿无轨辅助运输车辆主要有以防爆柴油机为动力的柴驱车型和以防爆电动机驱动的电动车型两种。其中,防爆柴驱车型因尾气排放严重、传动效率低、系统能耗高等问题,发展日益受限;防爆电驱车型因防爆动力电池等关键技术尚不成熟,导致续航里程不足、整车成本较高,其使用数量有限,应用范围较窄,短期内难以替代柴驱车型[3-4]。以无轨辅助运输工艺应用较为成熟的国家能源集团神东矿区为例,2018年其在役的各型无轨辅助运输车辆共计2 100余台,其中电驱车型总数不足100台,占比不足5%。

防爆动力装置及其传动系统作为防爆无轨辅助运输车辆的重要部件,其技术发展是降低整车排放和系统能耗的关键。通过研究上述两种动力装置的技术现状及其典型传动系统的结构特点,对明确无轨辅助运输车辆动力传动技术的发展方向、推动无轨辅助运输工艺进步,促进煤矿生产节能减排具有重要意义。

1 防爆柴油机驱动力传动技术

1.1 防爆柴油发动机技术现状

防爆柴油发动机作为煤矿辅运设备的主要动力装置,技术成熟,可靠性高,但其尾气排放带来的井下空气污染问题日趋严重。目前矿用防爆车辆主要采用中冷增压技术替代早先的自然吸气式防爆柴油机,以提高进气效率,改善排放水平[5-6]。煤安监技装〔2018〕39号文件《国家煤矿安监局关于发布禁止井工煤矿使用的设备及工艺目录(第四批)的通知》明确规定,防爆柴油机排放需符合GB 20891—2014《非道路移动机械用柴油机排气污染物排放限值及测量方法》要求,未达到国Ⅲ排放标准的机型2年后将禁止使用。此举必将推动行业的技术革新,相关低排放技术的市场需求已十分迫切。

防爆柴油发动机技术的主要发展指向采取防爆电控燃油喷射技术的电喷发动机技术、尾气后处理技术、阻火栅栏高效透气技术等。其中采用防爆电控单体泵替换目前常用机械泵的防爆电喷柴油机技术,已进入工业化推广应用阶段。该技术采用时间控制式电控系统,通过控制防爆高速电磁阀的通断时间,实现对燃油喷射时刻和喷射量的精确控制,最大喷油压力达到130~160 MPa,可改善燃油喷雾性,有效降低排放指标。图1为某型防爆柴油机电喷改造前后,尾气中主要有害物质CO和NOx的排放情况对比。改造后排放指标明显好转。该技术对燃油品质要求相对较低,对原机械式喷油系统柴油机的结构改动小,排放稳定性好,符合煤矿防爆车辆使用需求[7-8],有一定的市场前景。

(a) CO排放对比

(b) NOx排放对比图1 某型防爆柴油机电喷改造前后主要有害 排放指标对比

1.2 驱传动技术

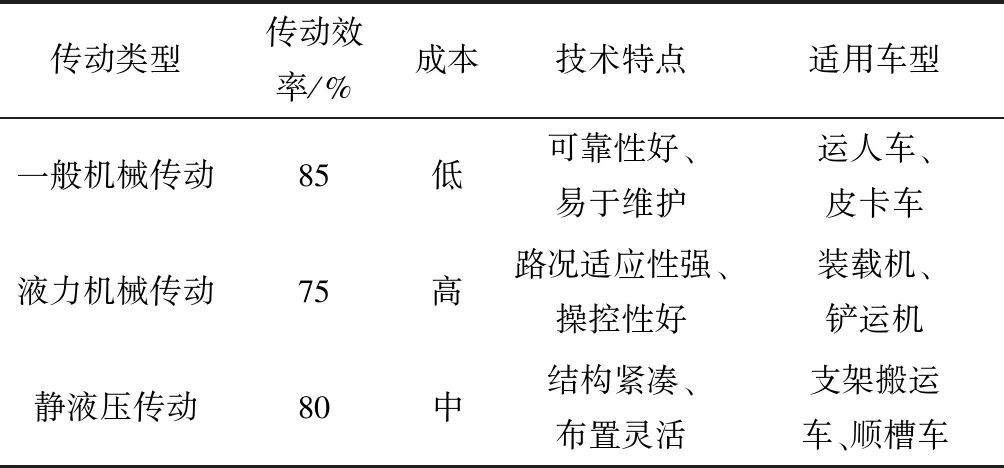

防爆柴油机驱车型使用的传动技术主要有三种:一般机械传动、液力机械传动和静液压传动,其技术性能比较见表1。

表1 防爆柴驱传动技术性能比较

一般机械传动技术主要是通过控制离合器和变速箱实现不同挡位的传动,传动效率好、可靠性好、易于维护、成本较低,广泛应用于防爆运人车、皮卡车等车型。但其存在操作繁琐、驾乘体验差的缺点。而液力机械传动和静液压传动因采用柔性传动技术,更适合煤矿井下复杂恶劣的路况环境。

1.2.1 液力机械传动技术

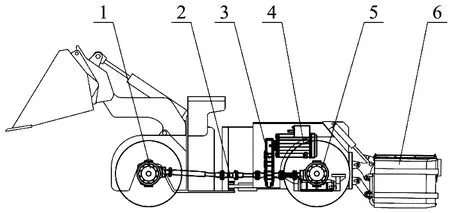

防爆柴油机的扭矩适应性系数及过载能力较小,为适应车辆频繁过载与载荷变化大的工况需求,液力机械传动技术被长距离运料车型和铲板类作业车型广泛采用。图2为一种典型的液力机械传动布置形式。防爆柴油机产生的动力先通过抬高装置传递给液力变矩器,然后到达动力换挡变速箱,再通过传动轴分别传递给前、后驱动桥,带动车轮转动。驱动桥中集成有湿式制动器,保证车辆制动安全。

1-前驱动桥;2-传动轴;3-变速箱;4-变矩器; 5-后驱动桥;6-抬高装置;7-防爆柴油机。图2 某车型液力机械传动系统布置

液力机械传动具有良好的自动适应性,可简化车辆操纵,提高驾乘舒适性、通过能力和使用寿命,安全性较高。但同一般机械传动相比,其成本相对较高,且因液力变矩器在传动过程中产生能耗损失,导致传动效率降低。目前该技术主要通过机械拉杆或软轴机构等手动实现换挡操纵,导致换挡过程冲击大、操作强度较高、部件损坏率高。通过防爆设计,利用电液控制技术实现井下液力机械传动车型的自动无级变速运行,是该技术的重要研究方向[9]。

1.2.2 静液压传动技术

静液压传动技术具有结构紧凑、布置灵活的特点,主要用于框架式液压支架搬运车等重载车型[10]。图3为静液压传动系统典型的布置方式,采用两侧对称布置设计。防爆柴油机通过分动装置驱动两个行走泵,由其带动两侧的液压马达实现行走功能。

1-轮边制动器;2-液压马达;3-减速器;4-后驱动轮;5-前轮; 6-液压泵;7-分动装置;8-防爆柴油机;9-散热装置。图3 某车型静液压传动系统布置

当前矿用静液压传动系统主要采用机械-液压伺服控制,如自动驱动和防憋车控制(DA控制)技术,适用于载荷变化大、行走速度慢、作业精度低的牵引车辆。但该控制方式对发动机的功率利用率较低,造成系统能耗和排放增大,恶化了井下尾气污染情况。在地面工程机械领域,电液比例控制技术因具有良好的动力性和经济性,在静液压传动控制中已普遍应用,也是矿用静液压传动技术的主要发展方向[11-12]。

2 防爆电驱动力传动技术

2.1 防爆电驱动技术现状

防爆电驱车辆具有零排放、低噪音等特点,其主要采用矿用特殊型铅酸蓄电池或隔爆型锂离子蓄电池作为车载动力源,由防爆电动机进行驱动。典型车型有配合连采作业系统清理浮煤的防爆铅酸蓄电池铲运机、综采设备安装回撤用的防爆铅酸蓄电池铲板车,以及小吨位的防爆锂电池运人车和运料车。但该类车型普遍存在续驶里程不足、成本过高、维护保养困难等问题。防爆锂电池车型续驶里程不足100 km,铅酸电池车辆仅有约30 km的续驶里程。充电所需时间长,铅酸电池充电时间通常需要6~8 h,目前主要通过更换电池的方式延长车辆工作时间;防爆锂电池车辆目前只能在井上进行充电,快充模式也需3 h左右,使用效率较低,严重限制其使用范围。

防爆电动机是利用防爆技术,在普通电动机基础上加装隔爆外壳。与地面电动机相比,其存在体积大、质量重等特点。防爆电驱车型常用的类型有隔爆型交流异步电动机、隔爆型开关磁阻电动机和隔爆型永磁同步电动机。其中:隔爆型交流异步电动机主要采用变频调速技术,技术成熟,使用最为广泛;隔爆型开关磁阻电动机因控制灵活、可实现较高的控制精度等特点,在防爆锂电池车中有所应用,驱动效果良好,但是其控制系统较为复杂,成本相对较高;隔爆型永磁同步电动机具有效率高、能耗低和体积小等特点,适合作为车载驱动电动机使用,是防爆电动机技术的主要发展方向。

2.2 电驱传动技术

目前防爆电驱车辆采用的传动技术主要有两种:电驱机械传动技术和分布式电驱技术。表2为防爆电驱传动技术性能比较。

表2 防爆电驱传动技术性能比较

2.2.1 电驱机械传动技术

电驱机械传动技术是利用电动机调速范围宽、可实现短时过载等特点,采用单电动机直接驱动车桥或双电动机分别驱动前、后车桥等布置形式,实现动力传递功能。该技术充分利用成熟的机械传动技术,可在对已有柴驱车型结构形式改动最小的情况下,实现其电动化改造。

某防爆电动铲运机电驱机械传动系统的布置形式如图4所示。防爆电动机产生的动力通过分动箱传递给前、后驱动桥后,驱动车轮实现车辆行走。该技术通过车桥实现减速、差速等功能,对电动机控制系统要求较低,省去了柴驱传动中的变矩器、变速箱等复杂部件,简化了传动系统。同时,可利用电动机再生制动功能,减少机械制动系统磨损,延长车桥使用寿命,降低系统能耗,是当前防爆电驱车辆主要采用的传动形式[12]。

1-前驱动桥;2-传动轴;3-分动箱;4-防爆电动机; 5-后驱动桥;6-动力电池。图4 防爆电动铲运机电驱机械传动系统布置

2.2.2 分布式电驱技术

分布式电驱技术是将驱动电动机分散布置到各个车轮,形成相互独立的驱动单元,其具有传动链短、结构紧凑、传动效率高、易于布置等特点。利用车载电控系统分别控制各驱动电动机,通过对各车轮驱动力和制动力的独立控制,实现驱动防滑、制动防抱死和电子差速等功能,提高车辆动力性,改善行驶平顺性[13]。与电驱机械传动技术相比,分布式电驱技术简化了传动系统,但对电控系统的要求较高。

图5是分布式电驱技术在铰接式防爆电动铲板车上的应用示意图。防爆电动机和轮边减速器、制动器、车轮组成一个独立的驱动单元,电控系统可实现对四个驱动单元的独立控制;同时,通过电动机转矩信息判断路面状况,实时调整转矩分配、各轮差速,保障车辆平稳作业。铰接式结构是井下作业车型的常见形式,分布式电驱技术在该类车型上的应用尚存在路况适应性差、故障率高、容易跑偏等问题,但作为电动车型最适宜的传动形式,是防爆电驱传动技术的主要发展方向。

1-车轮;2-制动器;3-轮边减速器;4-防爆电动机;5-动力电池。图5 防爆电动铲板车轮边驱动布置

3 结论

1) 防爆柴油机驱动车型是当前煤矿无轨辅助运输领域的主要装备,由其带来的大排放和高能耗问题日益严重。防爆电喷发动机技术的推广能有效缓解上述问题。同时,通过电液控制等技术手段提高传动效率、降低整车能耗,是防爆柴驱传动技术的重要研究方向。

2) 防爆电驱车型具有零排放、低能耗的优势,但目前受制于动力电池技术,导致续驶里程不足、充电时间过长、维护保养困难、成本居高不下,其适用范围有限,短期内难以规模化应用。隔爆型永磁电动机的使用和分布式电驱技术的应用可有效提高系统效率、降低能耗,是防爆电驱车型的研究热点。