拼装式直升机起降平台强度分析评估

2020-10-31赵珍强

王 琦,张 旭,赵珍强,郭 奎

(1. 海军研究院,北京 100161;2. 中国舰船研究设计中心,湖北 武汉 430064)

0 引 言

某直升机起降平台用于临时快速加装到集装箱船甲板上,可供直升机起降并兼做垂直补给平台。为便于存放、运输和快速加装,该起降平台设计为板块拼装结构,由一定数量的标准板块拼装而成,板块自身采用纵骨架式结构,由平台面板、框架(强横梁、纵桁、纵骨)和角件焊接组成整体,板块通过角件与甲板上的底座相固定,板块相互之间通过船用连接件进行非焊接固定。该起降平台的结构设计与传统的整体骨架式起降平台存在较大区别,本文针对该起降平台的结构强度分析评估问题进行论述,可为类似钢结构的研究设计提供参考。

国内外关于海上直升机平台结构强度设计的参考规范较多,常用的有英国民用航空局CAP437、美国船级社(ABS)《海上移动式钻井平台建造与入级规范》(MODU)、挪威船级社(DNV)《海洋标准DNV-OS-E401直升机甲板》、中国船级社(CCS)《钢制海船入级规范》、《海上移动平台入级规范》,以及GJB534B《舰船直升机舰面系统通用要求》等,其中新版的《钢制海船入级规范》、《海上移动平台入级规范》中直升机平台设计要求和计算方法基本一致。在国内,詹蓉等[1-4]对上述规范进行了比较分析并利用实例计算进行对比,研究表明各家船级社规范中结构设计经验公式理论原理基本一致,都提供了明确的载荷、载况和应力衡准,计算结果通常作为有限元建模的初始输入,均能够满足平台设计基本要求。然而由于理念和侧重点的不同,导致各规范的经验公式及其计算结果存在一定差异,其中CAP437的工况载荷要求最为严格,但因设计强度余量较大而不利于简化结构和减轻重量,ABS和CCS规范的设计工况和载荷及衡准相近。相比其他规范利用有限元法分析,GJB534B对结构件的校核采用经典力学计算方法,外载荷简化为集中力,使用限制较多。

近年来入级中国船级社的海船和海工直升机平台采用CCS规范的较多,刘文斌等[5-9]使用CCS规范进行了工程实例分析计算,但针对的都是整体骨架式起降平台。本文研究的起降平台结构设计与前述整体骨架式起降平台存在较大不同。由于该起降平台加装对象主要为中国籍集装箱船,入级中国船级社,且平台平铺在甲板(舱盖)上,可视作主船体甲板连续平台,因此以CCS《钢制海船入级规范》(以下简称CCS钢船规范)为主要设计分析参考依据,并结合个别工况的塑性分析进行强度评估。

1 平台板块强度分析

1.1 材料主要参数

起降平台材料选用DH36船用钢,屈服应力σS取355 N/mm2,弹性模量E取2.1×105MPa,泊松比μ取0.3,密度ρ取7 850 kg/m3。

1.2 应力衡准

根据CCS钢船规范,各工况下直升机起降平台板块的板、骨架、主要支撑构件的许用应力如表1所示。

表1 各工况许用应力Tab. 1 Allowable stress of each working condition

1.3 有限元计算模型

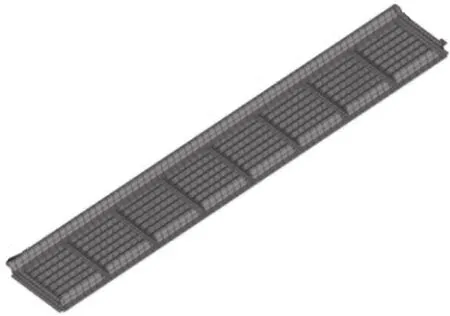

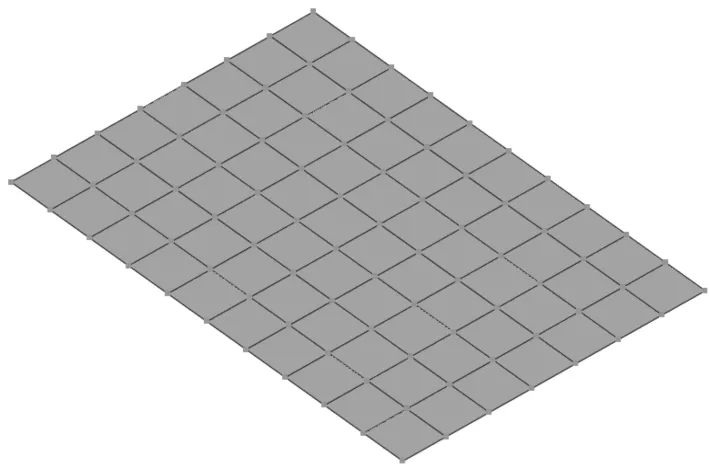

利用Ansys软件,在三维笛卡尔坐标系中建立板块的三维有限元计算模型,船长方向为X轴,正方向由船尾指向船首;船宽方向为Y轴,正方向由右舷指向左舷;型深方向为Z轴,正方向由基线指向甲板。考虑两轮印均落于同一板块的极限情况,将直升机落点分布至板块各典型区域进行计算。计算中将平台板块纵桁,强横梁等主要构件的腹板,以及板块表面板用壳单元(Shell)离散;将平台板块纵桁、强横梁等主要构件的面板用梁单元(Beam)离散。模型中位移单位为m,应力单位为Pa,平台板块三维有限元计算模型如图1所示。

图1 平台板块有限元模型Fig. 1 Finite element model of helideck plate

1.4 边界条件

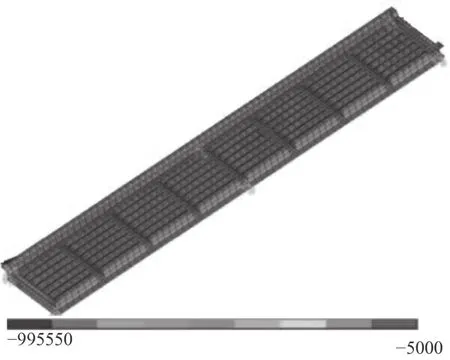

设定板块与舱盖连接处各节点为简支固定边界条件,如图2所示。

图2 平台板块模型边界条件Fig. 2 Boundary conditions of finite element model

1.5 载荷条件

1)板块均布载荷工况

整个直升机甲板区域上覆盖2 kN/m2的均布载荷。

2)直升机着陆冲击工况

着陆冲击工况为下列载荷的联合作用:

①垂直冲击载荷。直升机正常降落时的垂直冲击载荷,按照直升机甲板下无人活动的情况取公式为:

式中:PH为垂直冲击载荷;P为最大起飞重量。

本船所保障的机型最大起飞重量P为13 t,轮印尺寸为S。垂直冲击载荷PH在两后轮印上均布,即每个轮印载荷

模型中根据有限元网格尺寸,取不小于轮印尺寸的范围施加上述均布载荷。

②板块结构自重。

③雪、冰或其他环境载荷,按0.5 kN/m2的均布载荷计算。

3)直升机系留工况

系留工况为下列载荷的联合作用:

①承受最大起飞重量的机轮载荷,其机轮承载面积可按直升机着陆冲击工况中的假定;

②板块结构自重;

③雪、冰或其他环境载荷,按0.5 kN/m2的均布载荷计算;

④直升机和平台结构由于船舶运动而产生的惯性力,水平惯性力和垂直惯性力分别取直升机和板块结构自重的0.5倍。

2 计算结果分析

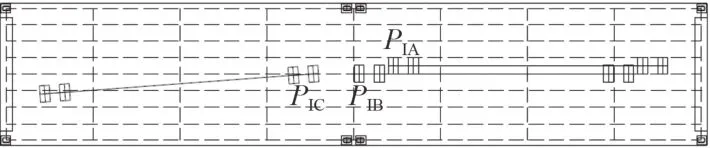

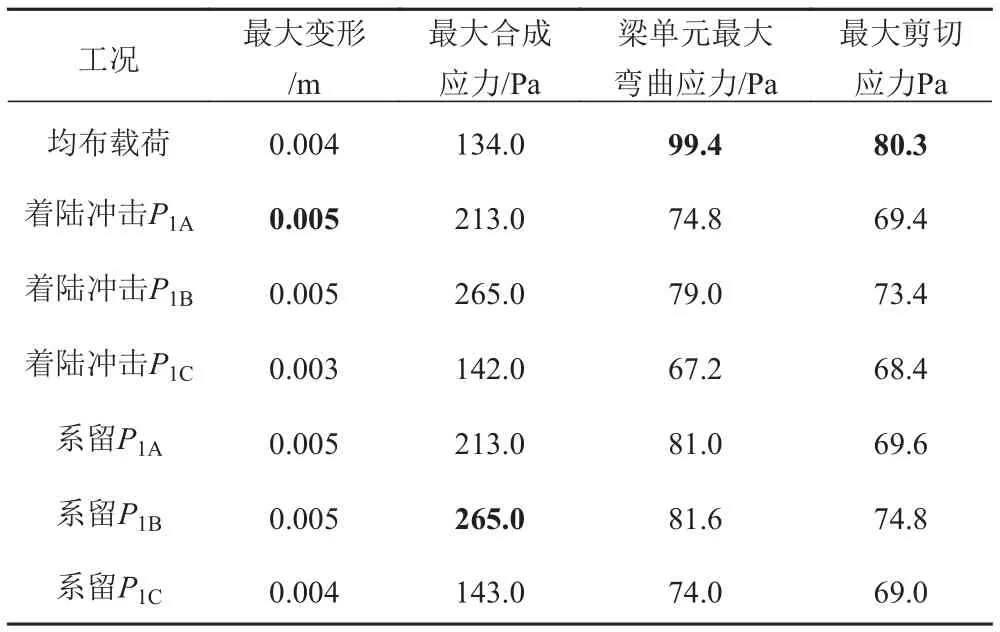

在直升机着陆冲击工况和系留工况中,对图3所标示的P1A,P1B,P1C等3种典型轮印位置加以分析,得到受力分析数据。板块各工况下变形及应力情况如表2所示。

图3 着陆冲击及系留工况轮印位置分布Fig. 3 Location distribution of wheel prints under landing impact and tethering conditions

表2 板块变形及应力汇总Tab. 2 Summary of plate deformation and stress

表2所示各工况下板块的合成应力、剪切应力、梁单元弯曲应力状态与表1进行比对,均满足规范要求。此外,从样本的多样性、典型性考虑出发,在表2中选取均布载荷、着陆冲击工况的轮印位置P1A、系留工况的轮印位置P1B进行附图分析。

2.1 均布载荷工况

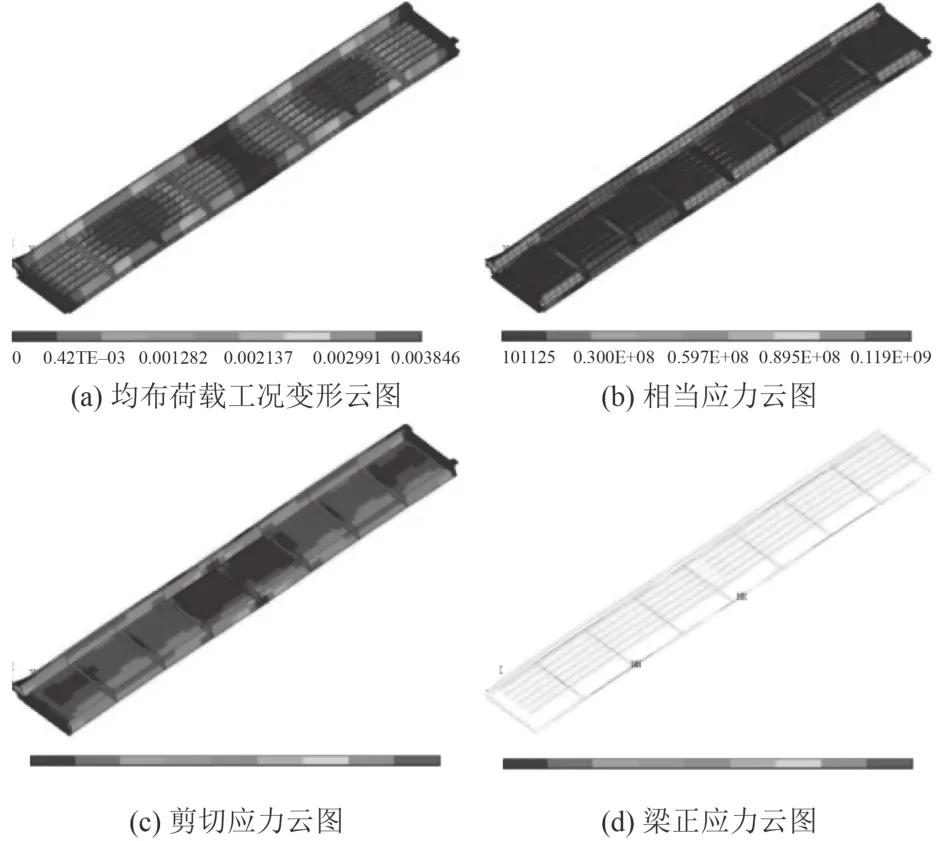

板块均布载荷工况的位移云图及应力云图如图4所 示。

图4 均布载荷工况板块的位移及应力云图Fig. 4 Displacement and stress nephogram of plate under uniform load condition

板块均布载荷工况时,最大形变量为3.846 mm,最大合成应力为134 MPa,小于板许用应力所要求的213 MPa;最大剪切应力为50.3 MPa,小于许用剪切应力123 MPa;梁最大正应力为99.4 MPa,小于骨架许用应力213 MPa,因此板块设计强度满足使用要求。

2.2 着陆冲击工况

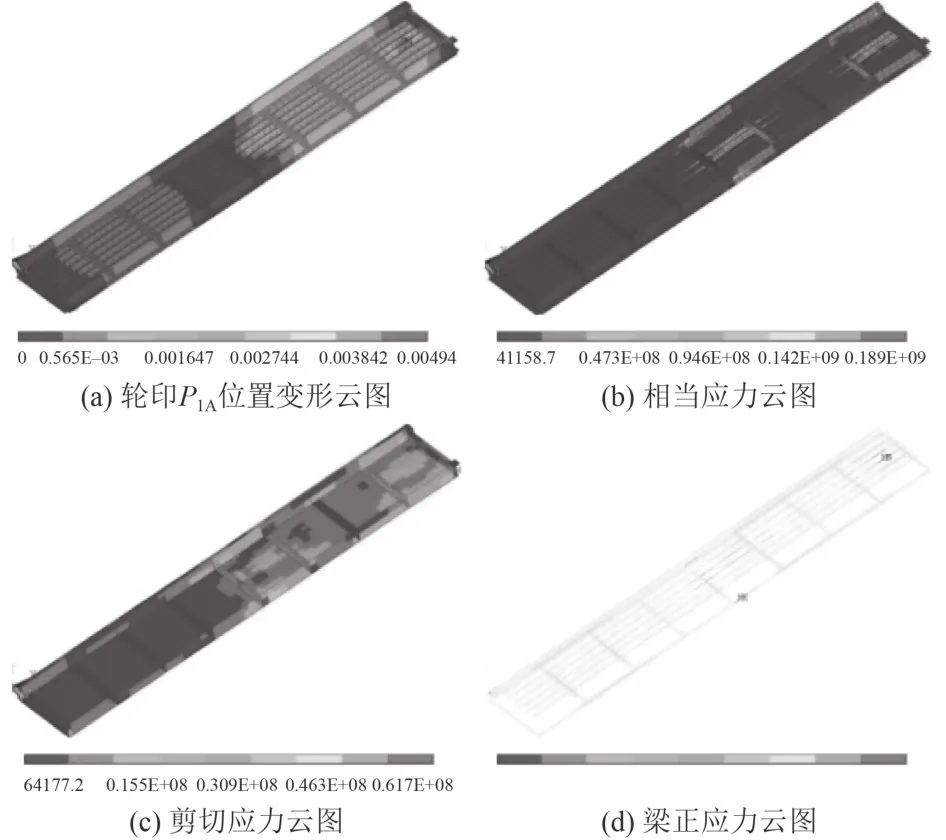

板块着陆冲击工况下,轮印位置P1A的位移云图及应力云图如图5所示。

图5 着陆冲击工况板块轮印位置P1A的位移云及应力云图Fig. 5 Displacement and stress nephogram of footprint P1A under landing impact conditon

板块着陆冲击工况时,轮印位置P1A所造成的最大形变量为4.94 mm,最大合成应力为213 MPa,小于板许用应力所要求的355 MPa;最大剪切应力为69.4 MPa,小于许用剪切应力184.5 MPa;梁最大正应力为74.8 MPa,小于骨架许用应力355 MPa。板块设计强度满足使用要求。

2.3 系留工况

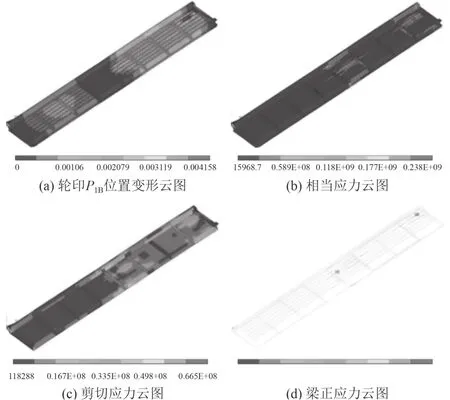

板块系留工况下,轮印位置P1B的位移云图及应力云图如图6所示。

图6 板块系留工况,轮印位置P1B的位移云图及应力云图Fig. 6 Displacement and stress nephogram of footprint P1A under landing impact conditon

板块系留工况时,轮印位置P1B所造成的最大形变量为4.678 mm,最大合成应力为265 MPa,小于板许用应力所要求的355 MPa;最大剪切应力为74.8 MPa,小于许用剪切应力184.5 MPa;梁最大正应力为81.6 MPa,小于骨架许用应力319.5 MPa。板块设计强度满足使用要求。

3 垂直补给强度校核

起降平台兼做垂直补给平台,包括平台上补给物资堆放、补给物资从空中掉落2种工况,补给物资堆放近似为均布载荷工况其分析如前述,物资掉落工况要求平台应能承受货物托盘从1.80 m高度上自由下落时的冲击力,补给货物托盘总重量为2 t,由2个托盘承受,每个托盘的尺寸为0.9 m×1.3 m。校核中采用通用软件Abaqus对补给过程中直升机平台结构的冲击强度进行计算。

3.1 强度衡准

针对物资掉落工况,采用前述CCS规范中的许用应力法设计导致平台重量偏大,而为便于运输和船上快速加装,轻量化是拼装式起降平台设计的主要目标之一。根据Abraham J等[10-15]的研究成果,在允许小量变形的情况下,采用塑性分析法可更好地利用钢材的承载强度实现船舶钢结构轻量化。由于物资托盘从空中掉落属于意外情况,出现概率小,且冲击载荷作用时间很短,局部结构较小变形造成的影响属于可接受范围,符合塑性分析的适用条件[16],因此采用塑性分析法,评估前述平台结构设计在托盘掉落冲击下产生的塑性变形量是否可接受。平台冲击强度分析中,材料采用理想弹塑性模型,根据CCS《材料与焊接规范》,DH36船用钢断裂伸长率不小于21%。

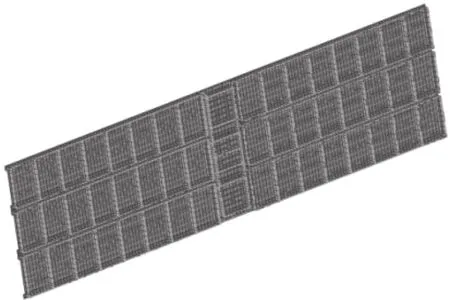

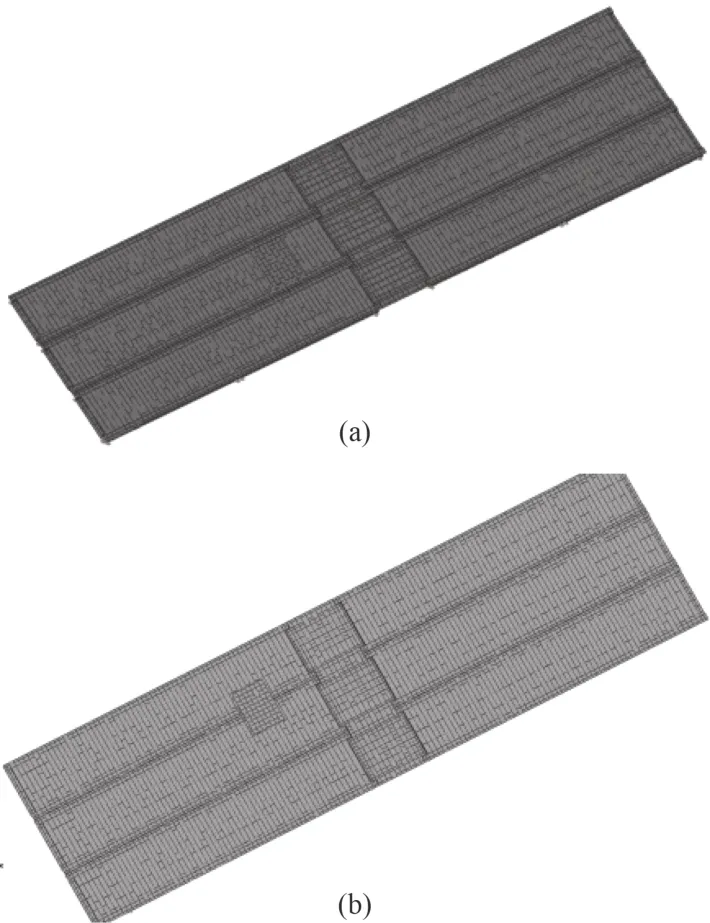

3.2 有限元计算模型

板块三维有限元计算模型建立方法与前述相同,计算模型选取平台典型区域,板块间通过定义绑定约束连接,板块模型如图7所示。补给托盘采用1.8 m×1.3 m尺寸的平板模拟,材料为钢材,通过设置质量点使其总重量为2 t。托盘模型如图8所示。

图7 起降平台板块有限元模型Fig. 7 Finite element model of helideck plate

图8 托盘有限元模型Fig. 8 Finite element model of pallet

3.3 边界条件

设定起降平台板块与舱盖底座连接处各节点为简支固定边界条件,如图9所示。托盘与平台之间定义接触对,接触属性设置为罚函数法。

图9 起降平台板块模型边界条件Fig. 9 Boundary conditions of finite element model

3.4 载荷条件

1.8 m高度自由下落至平台的初速度为5.94 m/s,采用Abaqus显示动力学分析步,从托盘距离平台0.1 m位置并给定其初始速度开始计算,总分析时间设置为0.1 s。

计算中选取2种典型偏危险工况分别校核。

工况1:托盘冲击在板块跨中位置,如图10(a)所示。

工况2:托盘冲击在2个板块交界位置如图10(b)所示。

图10 垂直补给冲击工况Fig. 10 Vertical supply shock condition

3.5 计算结果

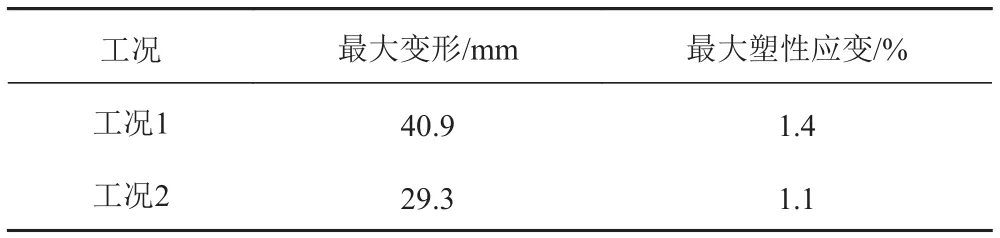

各工况下板块变形、塑性应变如表3所示。

表3 板块变形及塑性应变汇总Tab. 3 Summary of plate deformation and plastic stress

由表3可知,本计算书所校核的各工况,起降平台板块在托盘冲击瞬时最大变形约为40.9 mm,最大塑性应变为1.4%,其塑性应变最大位置出现在起降平台板块下方支撑桁材端部。根据DH36钢材断裂伸长率不小于21%,平台最大塑性应变计算值远小于材料断裂伸长率,认为托盘冲击载荷下平台仅出现较小的塑性变形,并未出现结构破坏。

基于托盘冲击载荷下板块结构的动力学分析结果,起降平台可承受垂直补给货物与托盘从1.80 m高度上自由下落时的冲击力。

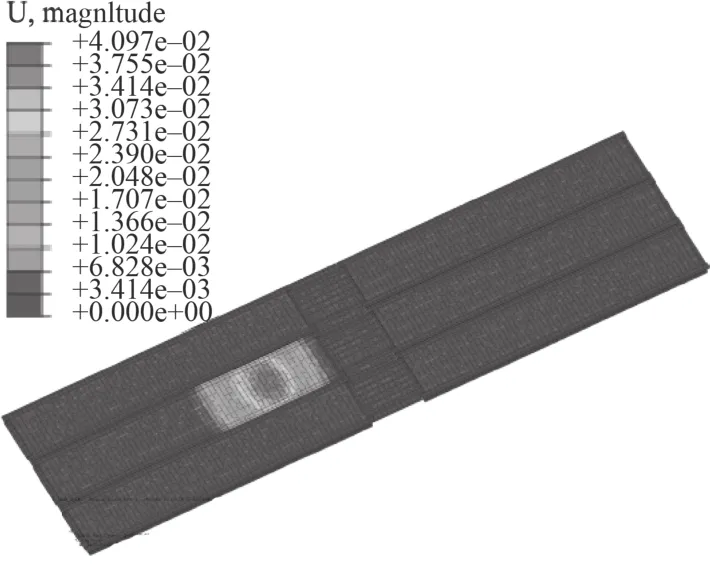

3.6 计算结果附图分析

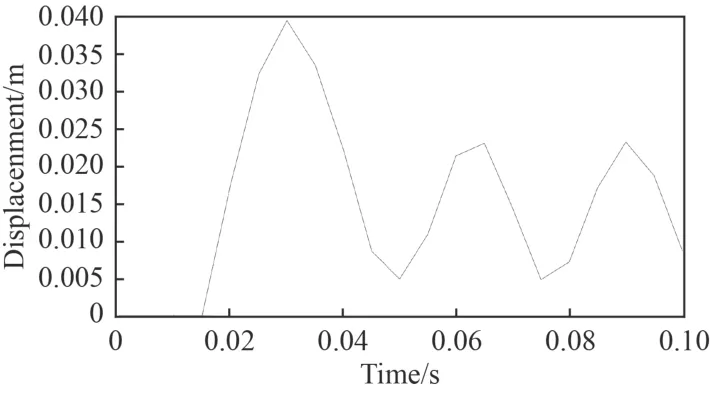

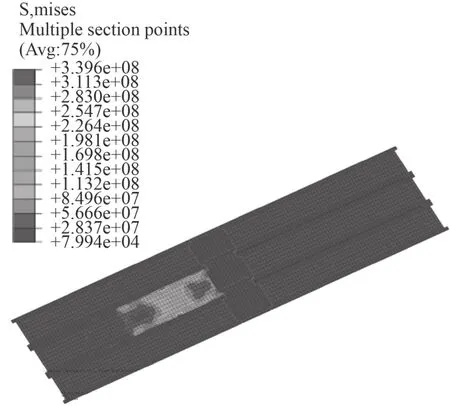

由表3可以看出,起降平台板块受垂直补给货物托盘冲击时出现最大变形和最大属性应变均出现在工况1状态,如图11~图14所示。

图11 托盘冲击瞬时板块变形云图Fig. 11 Displacement nephogram of plate under temorary impact

图12 冲击瞬时板块受冲击部位变形时间曲线Fig. 12 Deformation time curve of the impacted part of the plate at the moment of impact

图13 板块最大塑性应变云图Fig. 13 Maximum plastic strain nephogram of plate

4 结 语

通过分析评估拼装式直升机平台在均布载荷、直升机着陆冲击、系留和垂直补给状态等4种工况下的受力,验证了平台结构强度设计符合使用要求,并得出以下结论:

1)以CCS钢船规范中的许用应力法结合个别极端工况下的极限载荷分析可满足特殊结构起降平台在各种工况下强度分析计算需求。

2)相比单纯的许用应力法,若允许发生较小的塑性变形可大大降低结构重量和成本,适合于外部载荷作用时间短、出现概率小、可接受局部结构较小变形且轻量化要求高的情况。

3)平台板块的最大梁单元弯曲应力、剪切应力出现在均布载荷工况下,而非着陆冲击和系留工况,近似对应的是垂直补给时大量物资在平台上堆积的工况。由于垂直补给时待补物资往往堆放在起降平台非着陆区,因此非着陆区板块的结构强度设计相比着陆区不宜降低。另一方面在进行垂直补给时要防止同时堆积在平台上的物资总重量过大。

图14 托盘冲击瞬时板块相当应力云图Fig. 14 Equivalent stress nephogram of plate at the moment of impact