某老旧工业厂房结构检测与可靠性评定

2020-10-30魏常宝张海燕宋贝贝

钱 铭,魏常宝,张海燕,宋贝贝

(甘肃土木工程科学研究院有限公司,甘肃 兰州 730020)

0 引 言

工业建筑在自然环境和使用环境的双重作用下,其结构功能会逐渐出现退化,结构材料存在不同程度的劣化[1]。既有老旧工业建筑因原设计标准低,再加上建筑老龄化导致结构功能减弱[2],使建筑存在安全隐患。本文通过对老旧工业建筑的病害进行“诊断”[3],提出“隐患”所在,并在此基础上提出治理建议,这也是此类老旧工业建筑检测与鉴定的出发点。对老旧工业建筑的“病害”诊断是通过对结构构件、结构系统的检测鉴定,再通过结构计算分析[4],对各类结构构件的安全性、使用性和可靠性进行评定[5],后再对结构系统进行以上三项评定,最后评定出鉴定单元的可靠性等级,全面评价老旧工业建筑的“病情隐患”与“薄弱环节”[6]。

1 工程概况

某电解厂房始建于 1971 年,1975 年竣工投入使用。原厂房分为两个系列,Ⅰ 系列厂房长 801 m,现已大部分拆除,剩余仅 213 m,厂房外部、内部照片如图 1、图 2 所示;Ⅱ 系列厂房长 801 m,现已全部拆除。

该剩余电解厂房为单层单跨钢筋混凝土排架结构,跨度 21 m,柱距 9 m。现剩余厂房长度 213 m,建筑面积为 4 473 m2。厂房屋面板采用预应力大型双 T 屋面板,下沉式井式天窗,屋架为预应力拼装梯形混凝土屋架,排架下柱为钢筋混凝土双肢管柱,上柱为矩形柱,预应力混凝土鱼腹式吊车梁,基础采用爆扩桩上作钢筋混凝土杯口基础。80 年代因地基不均匀沉降采用挖孔灌注桩进行全面加固。

图1 厂房外部照片

图2 厂房内部照片

2 工业厂房可靠性鉴定程序

对于老旧的工业厂房,在技术改造或改变使用功能前均需进行检测与鉴定,明确厂房的安全性、使用性,进而评定其可靠性,为后续的改造、加固和使用提供技术依据。厂房可靠性鉴定程序如图 3 所示。

图3 工业厂房可靠性鉴定程序框图

3 检测鉴定方案与初步调查

3.1 编制检测鉴定方案

根据现场踏勘及收集的技术资料,对拟检测厂房制定检测鉴定实施方案。方案以现场的检测、构件选取、检测项目、检测数量及现场安全为重点,辅助以结构计算模型选取、计算方案、结构鉴定方案进行实施方案的编制。

3.2 初步调查

通过现场踏勘,核对原勘察、设计文件,核对建筑的现状是否与设计相符。经初步调查,该厂房有原设计图纸、岩土工程勘察报告,现存建筑与原设计符合。厂房建于 1971 年,厂房建成后不久,部分排架柱基础下沉较大,整个厂房穿行不均匀沉降及局部倾斜。1978 年进行局部爆扩桩加固,1981 年进行抗震加固,1986 年以后对厂房基础采用挖孔灌注桩进行全面加固,每个基础采用 2 根灌注桩进行加固。2004 年又对厂房进行了加固。2004 年后电解厂房停产闲置。后来拆除厂房Ⅰ系列大部分和Ⅱ系列全部,剩余 213 m 厂房近几年作为仓库使用。

4 地基基础调查与检测

4.1 场地与地基基础调查

厂房所在场地位于某河下游谷地右岸,场地地势平坦,属于河右岸 Ⅲ 级阶地。场地湿陷性黄土层厚度约为 29 m,为自重湿陷性黄土场地,湿陷等级为Ⅲ 级。场地地层主要为晚更新世冲积和风成地层,以及第三系的红砂岩,该场地地层自上而下依次为:①填土层、②黄土状粉土、③黄土状粉质黏土、④卵石层。

厂房排架柱基础为钢筋混凝土爆扩桩基础,埋深一般约 8 m 左右,最深约 16 m,穿越湿陷性较高的上部土层,爆扩桩头支承在黄土状粉质黏土层。于 20 世纪 80 年代采用灌注桩对基础进行全面加固。每个基础加固采用 2 根灌注桩并采用牛腿与原有承台连接,加固灌注桩基础持力层均为卵石层。地基基础加固后,厂房沉降稳定,在使用过程中未发现有不均匀沉降现象继续发展。

4.2 地基基础检测

对工业厂房地基基础的检测首先是采用开挖探井的方式对地基和基础进行检测,再对上部结构进行沉降变形观测,从而对地基基础进行鉴定评估。

经开挖探井检测,加固灌注桩位于杯口基础两侧,加固灌注桩与原有杯口基础采用牛腿连接,加固灌注桩牛腿与杯口基础连接良好,混凝土无缺陷。加固灌注桩尺寸及进入持力层深度基本符合设计要求。根据土工试验结果,场地湿陷性黄土层厚 29 m,总湿陷量为3~30.8 cm。

通过对上部结构位移、沉降变形观测,厂房排架相邻柱的沉降差有大部分超过现行 GB 50007-2011《建筑地基基础设计规范》[7]相邻柱基的地基变形沉降差允许值限值。检测期间未发现因地基基础不均匀沉降引起的新裂缝与新破损,吊车运行正常。

5 上部结构调查与检测

5.1 结构布置调查

现存厂房为原Ⅰ系列电解厂房拆除剩余部分,该部分厂房为单层钢筋混凝土排架结构,屋面板为预应力大型双 T 型屋面板,屋架为预应力混凝土屋架,吊车梁为预应力鱼腹式吊车梁,排架下柱为混凝土双肢管柱,上柱为矩形柱。根据现场厂房实物,与设计图纸比对,现存的结构单元与原设计图纸相符,厂房部分结构布置平面图如图 4 所示。

5.2 结构构件材料强度检测

厂房实测砖砌体强度为 7.5~10 MPa,实测砂浆抗压强度为 2.5~3.3 MPa,检测的结构构件均满足现行 GB 50023-2009《建筑抗震鉴定标准》[8]要求,砖砌筑表面基本完整,未发现明显破损、粉化现象。

经对混凝土强度龄期修正,混凝土屋面板实测强度在 25.2~32.9 MPa,混凝土屋架实测强度在17.6~38.0 MPa,混凝土 T 型梁实测强度在 16.3~28.5 MPa混凝土排架柱上柱实测强度在13.3~23.7 MPa,混凝土排架柱下柱实测强度在 17.2~38.7 MPa。

5.3 混凝土中性化与钢筋锈蚀检测

混凝土构件的碳化检测是在混凝土构件上钻孔或局部破损,用 1 % 浓度的酚酞试液喷在混凝土受检部位,根据颜色变化来测定混凝土的碳化深度。经检测,屋面板的碳化深度已超过钢筋保护层厚度。3 m 平台以下混凝土构件的平均碳化深度已超过钢筋保护层厚度,3 m 平台以上大部分混凝土构件碳化深度未超过钢筋保护层厚度。

根据现场观察,由于电解工序的特殊性,使得混凝土中钢筋存在杂散电流。杂散电流的存在会加剧钢筋锈蚀作用,但厂房所处地区相对干燥,绝大多数构件钢筋所处位置环境干燥,钢筋锈蚀较少。因此处于干燥环境的混凝土构件中钢筋锈蚀并不严重。

厂房 3 m 平台以上混凝土构件表面已呈中性化,混凝土构件钢筋位置混凝土呈碱性,对钢筋仍有一定的保护作用。3 m 平台以下混凝土构件钢筋保护层区域混凝土基本呈中性化,混凝土对钢筋已基本失去保护作用。

图4 厂房结构布置平面图(单位:mm)

5.4 结构构件裂缝与损伤检测

5.4.1 混凝土结构构件裂缝与损伤检测

混凝土屋架产生不同程度裂纹,裂纹宽度基本<0.2 mm,从裂纹的形态来分析,可分为以下几种:① 沿屋架下弦纵向的顺筋裂纹;②屋架下弦横向裂纹间距几乎相等;③屋架上弦杆和受拉腹杆出现横向间距相等的裂纹。屋架裂纹如图 5 所示。

图5 混凝土构件裂纹

排架双肢管下柱未发现明显可见裂缝与裂纹;矩形上柱有不同程度的裂缝,裂缝从形态走向可以分为以下几种情况:①距构件边缘相当于保护层距离的顺筋裂缝;②上柱头产生辟裂裂缝。

5.4.2 砌体结构构件裂缝与损伤检测

厂房围护砖墙大多在排架柱部位竖向通长贯通开裂和部分斜向贯通开裂,墙体开裂宽度远超 10 mm,墙体裂缝视为不适于继续承载之裂缝,墙体裂缝如图 6 所示。

图6 外墙开裂

5.5 结构变形观测

5.5.1 整体位移变形观测

厂房外墙顶部水平位移最大为 15 mm,混凝土结构单层厂房(有吊车)外墙顶部水平位移评定为现行 GB 50144-2008《工业建筑可靠性鉴定标准》[9]A 级(外墙顶部水平位移≤H/1 250)。

5.5.2 柱顶水平位移观测

厂房大部分排架柱顶水平位移观测数据不满足现行 GB 50144-2008《工业建筑可靠性鉴定标准》混凝土结构单层厂房(有吊车)排架倾斜变形评定为 A 级的规定,因厂房在使用过程中地基基础采用灌注桩进行了全面加固,也采用垫钢板和钢箱的方式对吊车梁进行调平,因此排架柱的变形已不影响现吊车的运行。

5.5.3 屋架挠度观测

该厂房混凝土屋架的挠度变形均为负值(表示起拱),其挠度变形均满足现行 GB 50144-2008《工业建筑可靠性鉴定标准》评定为 a 级标准的要求。

5.6 结构构件腐蚀调查与检测

混凝土屋面板检测锤击声音清脆,表面不留下明显痕迹,板肋处未见腐蚀所致表面疏松,仅有部分屋面板在端头局部破损现象。钢筋网水泥挡雨板上部明显积灰,连接钢筋已锈蚀,属于危险构件。混凝土 T 型梁、混凝土墙板、混凝土屋架、混凝土吊车梁、混凝土排架柱检测锤击声音清脆,表面不留下明显痕迹,未见腐蚀所致表面疏松现象。

屋架水平支撑、屋架垂直支撑已大面积锈蚀,但未因锈蚀导致钢构件截面损失。柱间钢支撑已部分锈蚀,但锈蚀构件未因锈蚀导致钢构件截面损失。

根据采样扫描电镜微观分析结果,排架柱、屋架表层混凝土显微结构有微小裂纹,内部混凝土显微结构较密实,未见水化物产物结晶体发生变化。

5.7 结构构件缺陷调查

5.7.1 混凝土构件缺陷调查

混凝土屋面板局部露筋,局部混凝土屋面板因边缘腐蚀破损,导致屋面渗漏水。混凝土 T 型梁、混凝土墙板、混凝土屋架局部有缺陷和损伤,缺损深度小于保护层厚度。混凝土排架柱局部有缺陷和损伤,缺损深度小于保护层厚度,个别混凝土排架柱局部有较大的缺损,缺损导致钢筋露筋,钢筋锈蚀。

5.7.2 钢构件缺陷调查

屋架水平支撑未发现明显局部缺陷,但有较明显的弯曲变形缺陷。屋架垂直支撑未发现明显局部缺陷,无明显的弯曲变形缺陷。3 m 平台以上柱间支撑未发现明显的弯曲变形缺陷,3 m 平台以下部分柱间支撑发现有明显的弯曲变形缺陷。

5.8 构件钢筋保护层厚度检测

厂房双肢管柱下柱、矩形上柱、3 m 平台柱、混凝土屋架、混凝土 T 型梁的钢筋保护层厚度不满足现行 GB 50010-2010《混凝土结构设计规范》[10]要求,不满足现行 GB 50204-2015《混凝土结构工程施工质量验收规范》[11]允许偏差要求。混凝土屋面板肋的钢筋保护层厚度满足现行 GB 50010-2010《混凝土结构设计规范》要求,满足现行 GB 50204-2015《混凝土结构工程施工质量验收规范》允许偏差要求。

5.9 结构构造与连接检测

5.9.1 混凝土结构构造与连接检测

厂房排架柱顶预埋钢板有松动现象,存在着较严重缺陷,个别混凝土屋架与柱头预埋件间的连接焊缝长度达不到要求。混凝土屋架拼接节点钢板完好,焊缝完好,仅钢板锈蚀。因地基基础不均匀沉降,现吊车梁与排架柱牛腿顶面均采用垫钢箱、垫钢板的方式进行吊车梁调平,吊车梁与调平钢箱、钢板焊接连接,连接基本完好,但钢构件有锈蚀。

混凝土屋架与 T 型梁连接之钢板有锈蚀,并发现有个别连接长度不够。屋架水平支撑与屋架连接采用螺栓连接方式,但由于水平支撑的变形,使部分连接点的钢构件与屋架略有拉开现象。

5.9.2 砌体结构构造与连接

厂房纵向围护砖墙砌筑在墙梁上,未设置构造柱。纵墙因地基不均匀沉降导致墙体开裂严重,丧失有效的连接功能,故纵墙连接和构造不满足现行规范要求。北侧山墙设置有圈梁多道,但未设置构造柱,故北侧山墙连接和构造不满足现行规范要求。厂房南侧因拆除原因,暂无山墙,厂房墙体不封闭,围护系统不完整,不满足规范要求。

5.9.3 钢结构构造与连接检测

屋盖支撑系统中垂直支撑的长细比满足规范要求,水平支撑的长细比不满足规范要求,柱间支撑的长细比不满足规范要求。

6 结构分析与计算

对厂房选取一个典型的受力排架进行结构内力计算,计算内力时已考虑水平地震力作用,承载力验算采用检测后混凝土强度推定值。预应力构件的预应力损失考虑时间关系。各类构件计算结果汇总如下。

6.1 上部结构分析与计算

6.1.1 屋面板承载力验算

6.1.3 混凝土屋架承载力验算

屋架上弦按连续梁计算,其他屋架各杆件按铰接桁架计算。屋架上弦杆弯矩剪力计算如表 1 所示,屋架杆件轴力计算结果如表 2 所示。

表1 混凝土屋架上弦杆承载力验算表

表2 混凝土屋架轴向承载力验算表

经验算,屋架各腹杆承载力满足,上弦杆承载力略不满足,下弦杆承载力偏低。

6.1.4 排架柱承载力验算

排架双肢管柱按由腹杆和肢杆组成的多层框架计算,计算结果如表 3 所示。

表3 混凝土排架柱承载力验算表

经验算,排架矩形上柱承载力满足要求,但排架下柱双肢管承载力偏低。

6.1.5 鱼腹式吊车梁承载力验算

吊车梁承载力验算按 15 t 2 台吊车组合计算。

6.2 地基基础分析与计算

根据上部结构计算结果,导出柱底内力,对地基基础进行承载力分析计算。在忽略原有爆扩桩对地基基础承载的贡献,对后加固的 2 根挖孔灌注桩进行复核验算。经验算,加固后的 2 根灌注桩承载力满足,并有较大富裕,安全储备足够。

7 可靠性鉴定评级

7.1 安全性评级

7.1.1 构件安全性鉴定评级

结构构件的安全性鉴定按承载能力、构造和连接两个项目进行评定,并取其中的较低等级作为该构件的安全性等级。

厂房 49 个构件中有 48 个砌体构件安全性综合评定为 d 级,1 个砌体构件安全性综合评定为 c 级。

厂房 24 块混凝土屋面板安全性均评定为 c 级,10 组混凝土 T 型梁安全性均评定为 c 级,23 道混凝土屋架安全性均评定为 d 级,20 组混凝土鱼腹式吊车梁安全性均评定为 d 级,23 组混凝土双肢管柱安全性评定为 c 级,24 组混凝土墙板安全性均评定为 c 级。

7.1.2 结构系统安全性鉴定评级

地基基础安全性评定根据地基变形观测资料和建筑物的现状进行综合评定。经评定,厂房地基基础加固后沉降稳定,无明显的发展趋势,地基基础安全性为 B 级。

上部承重结构的安全性等级评定如图 7 所示。经评定,该厂房上部承重结构安全性等级综合评定为 D 级。

图7 上部承重结构安全性评定

围护结构系统安全性等级评定如图 8 所示。经评定,该厂房围护结构系统安全性等级评定为 D 级。

图8 围护结构系统安全性评定

7.2 使用性评级

7.2.1 构件使用性评级

砌体结构构件的使用性评级应按裂缝、缺陷和损伤、腐蚀三个项目进行评定,并取其中最低等级作为该构件的使用性等级。该厂房 49 个砌体构件中有 23 个使用性综合评定为 c 级,28 个使用性综合评定为 b 级。

混凝土结构构件的使用性等级按裂缝、变形、缺陷和损伤、腐蚀四个项目进行评定,并取其中最低等级作为构件的使用性等级。厂房 24 块屋面板使用性评定为 c 级;10 组 T 型梁使用性评定为 c 级;23 道屋架使用性评定为 b 级;20 组吊车梁使用性评定为 c 级;23 组双肢管柱中有 16 组使用性评定为 c 级,7 组使用性评定为b 级;24 组墙板中有 8 组使用性评定为 c 级,16 组使用性评定为 b 级;2 个抗风柱使用性评定为 b 级。

7.2.2 结构系统使用性评级

地基基础使用性等级根据上部承重结构和围护结构使用状况评定。经评定,厂房上部承重结构使用状况基本正常,围护结构使用状况基本正常,地基基础的使用性为 B 级。

图9 上部承重结构使用性评定

上部承重结构的使用性等级评定如图 9 所示。经评定,厂房上部承重结构使用性等级评定为 C 级。

围护结构系统使用性等级评定如图 10 所示。经评定,厂房维护系统使用性等级评定为 C 级。

图10 围护结构系统使用性评定

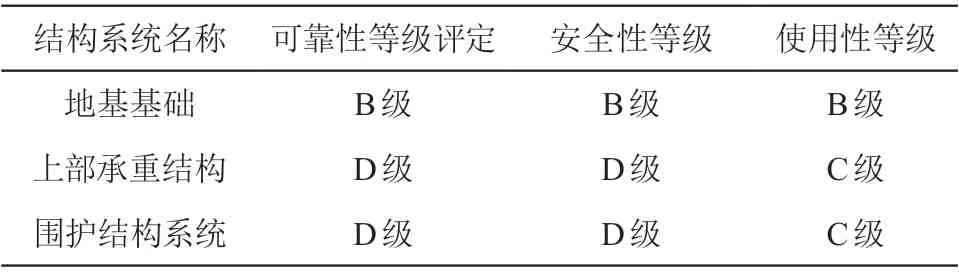

8 可靠性鉴定评级

8.1 构件可靠性评级

结构构件的可靠性等级以构件的安全性、使用性两项根据现行 GB 50144-2008《工业建筑可靠性鉴定标准》规定进行评定。

厂房 49 个构件中有 48 个砌体构件可靠性综合评定为 d 级,1 个砌体构件可靠性综合评定为 c 级。

厂房 24 块混凝土屋面板可靠性评定为 c 级,10 组混凝土 T 型梁可靠性评定为 c 级,23 道混凝混凝土屋架可靠性评定为 d 级,20 组混凝土鱼腹式吊车梁可靠性评定为 d 级,23 组混凝土双肢管柱可靠性评定为 c 级,24 组混凝土墙板可靠性评定为 c 级。

8.2 结构系统可靠性评级

结构系统可靠性评级根据各个结构系统的安全性和使用性进行综合评定。

经综合评定,厂房地基基础可靠性等级评定为 B 级,上部承重结构可靠性等级评定为 D 级,围护结构系统可靠性等级评定为 D 级。结构系统可靠性评定如表 4 所示。

表4 结构系统可靠性评级表

8.3 鉴定单元可靠性评级

根据以上三个结构系统的可靠性等级评定结果,综合评定厂房可靠性等级为四级,即该厂房极不符合国家现行标准规范的可靠性要求,已严重影响整体安全。厂房鉴定单元可靠性评级如表 5 所示。

表5 鉴定单元可靠性评级表

9 结语

通过对老旧工业厂房的检测与可靠性鉴定工程实践,对老旧的工业厂房从地基基础到上部结构,从各种类型结构构件到各结构系统进行划分与取样检测。根据各项检测数据进行综合分析,汇总检测结果,再综合勘察设计文件对厂房结构进行验算分析,确定其承载功能[12]。后根据各项检测结果、结构验算结果综合对各类结构构件、结构系统进行安全性与使用性的评定,再评定其可靠性。最后根据各结构系统的可靠性评定鉴定单元的可靠性,从而对该老旧工业厂房进行全面的“体检”分析,也就能够找出老旧工业厂房所存在的安全隐患,为后续使用及治理提供技术条件[13],对其他类似的老旧工业建筑检测鉴定也有一定的借鉴意义[14-15]。