草酸二甲酯加氢制乙二醇催化剂成型的研究

2020-10-30周佳王伟李静

周佳, 王伟,李静

(新疆兵团现代绿色氯碱化工工程研究中心(有限公司),新疆 石河子 832000)

乙二醇(EG)是重要的有机化工原料,在聚酯纤维、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、涂料等行业广泛应用。近年来,随着我国聚酯工业的快速发展,乙二醇需求量不断增加,国内乙二醇市场缺口一度增加,对外依存度达到60%以上。随着市场缺口的不断增加,草酸酯法煤制乙二醇技术迅速受到国内外学者的关注。国内研究者们通过大量的试验,完成了催化剂的实验室研究[1-4],获得了草酸酯法煤制乙二醇技术,并进行了工业化示范[5-6]。从示范结果看,草酸二甲酯加氢反应过程采用的催化剂由于在工业化生产过程中成型效果不好,成型后强度不够,在实际运行过程中,催化剂粉化而不得不提前下线[7]。该技术难题制约了草酸酯法煤制乙二醇技术的发展。

本文中利用工业化生产的加氢催化剂前驱体,粉碎至一定颗粒度后,添加石墨、聚乙烯醇、羧甲基纤维素钠、羟丙基甲基纤维素等黏结剂,利用高速旋转压片机进行压片成型,对该催化剂的工业成型条件进行研究。

1 试验部分

1.1 试剂和仪器

试剂:Cu-SiO2催化剂前驱体颗粒(工业化放大生产);聚乙烯醇(质量分数99%),国药集团化学试剂有限公司;羧甲基纤维素钠(分析纯),国药集团化学试剂有限公司;羟丙基甲基纤维素,国药集团化学试剂有限公司;石墨(粒度0.5~1 mm,含碳质量分数99.9%),灵寿县佳豪矿物粉体厂。

仪器:高速旋转压片机(ZP-55型),祥和制药机械有限公司;粉碎机(GH-20B),高宏机械制造有限公司;颗粒强度仪(DL-5),大连鹏辉科技开发有限公司;9790气相色谱仪,福立分析仪器有限公司;电子游标卡尺(0~150 mm);电子天平。

1.2 催化剂的成型

将工业化生产并焙烧好的Cu-SiO2催化剂前驱体大块颗粒粉碎至一定粒径的细粉,添加一定比例的石墨、聚乙烯醇、羧甲基纤维素钠、羟丙基甲基纤维素等,混合均匀后,在高速旋转压片机上按一定转速进行挤压,获得圆柱状催化剂颗粒。

1.3 成型催化剂的性能测试

用游标卡尺测量单颗催化剂颗粒的直径和高度,用电子天平称量单颗催化剂颗粒的质量,用颗粒强度仪测试单颗催化剂颗粒的轴向强度。以上均测量40颗,取其平均值用作测量结果。

采用固定床反应器对成型好的催化剂进行催化活性评价。不锈钢反应管长400 mm,直径10 mm,催化剂填装量为1 g(粒径380~830 μm)。还原时,以278 K/min的速率升温至503 K,催化剂在流量为100 mL/min,V(N2)/V(H2)=90/10的气氛中还原4 h。还原结束后,以274 K/min的速度降温至483 K,逐步提高氢气比例至100%,升高系统压力至3.0 MPa,然后利用高压计量泵打入10%的草酸二甲酯/甲醇溶液,进行催化反应, LHSV 为1.0 h-1,n(H2)/n(DMO)值为80。反应后的液相产品经过冷凝后,采用9790气相色谱仪进行组分分析,检测器为FID,色谱柱为FFAP。

2 结果与讨论

2.1 石墨添加量对成型的影响

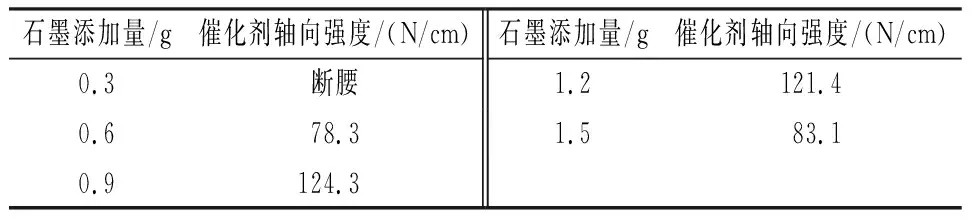

焙烧好的催化剂前驱体颗粒粉碎至一定粒径的粉末,分别添加0.3、0.6、0.9、1.2、1.5 g石墨粉并充分混合后,利用压片机进行压片成型,成型后的催化剂颗粒强度如表1所示。

从表1可以看出:随着石墨添加量的增加,催化剂轴向强度逐渐增大,当石墨添加量为0.9 g时,催化剂轴向强度达到最高;继续提高石墨添加量,催化剂强度开始下降。这是由于石墨在催化剂挤压成型过程中主要起到润滑模具的作用,在石墨添加量为0.3 g时,模具间润滑度不够,导致模具塞冲,脱模时模具中成型好的催化剂颗粒受到中模以及上冲径向的挤压导致催化剂断腰;随着石墨添加量的提高,模具润滑性能得到改善,模具中挤压好的催化剂颗粒可以及时脱离模具,中模以及上冲对其的挤压逐渐减少,从而获得外观良好的成型颗粒;然而随着石墨含量的继续增加,模具中的催化剂粉末黏度开始下降,导致在挤压成型时粉末结合力下降,使成型后的颗粒强度逐步下降。

表1 不同石墨添加量对催化剂轴向强度的影响Table 1 Effect of graphite addition amount on axial strength of catalyst

2.2 粉末粒度对成型的影响

粉碎机分别更换1#、2#、3#、4#筛(筛孔依次减小)对焙烧好的催化剂进行粉碎,粉粹后的催化剂前驱体分别添加石墨后,在压片机上进行压片成型,成型后的催化剂颗粒分别命名为Cat-1、Cat-2、Cat-3 、Cat-4,成型后的效果如表2所示。

表2 不同粉末粒度对催化剂轴向强度的影响Table 2 Effect of powder size on axial strength of catalyst

从表2可以看出:随着粉末粒度的逐渐减小,成型后的催化剂机械强度以及质量也逐渐变小。其主要原因是:粉末粒度减小后,其流动性也随之减小,一方面,在添加物料过程中,随着物料流动性的减小,其填充到模具的效率逐渐降低,甚至尚未完全达到要求填充量,上下冲头已开始按照设定好的填充高度进行挤压,从而使物料填充量不足而导致最终的成型颗粒机械强度以及质量(堆积密度)达不到要求值;另一方面,随着催化剂粉末颗粒逐渐减小,其黏度也逐渐减小,导致在挤压成型过程中结合力逐渐减弱,从而使成型后的催化剂颗粒机械强度逐渐下降。

2.3 黏结剂对成型效果的影响

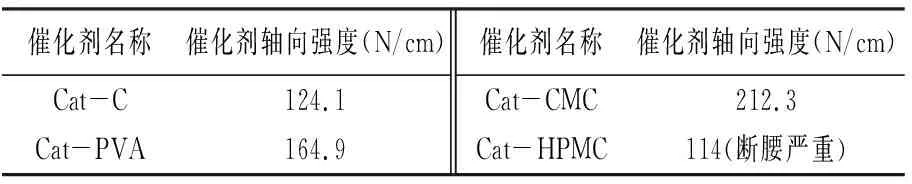

焙烧好的催化剂前驱体粉末经粉碎机粉碎后,添加石墨粉作为润滑剂,然后分别添加相同比例的聚乙烯醇(PVA)、羧甲基纤维素钠(CMC)以及羟丙基甲基纤维素(HPMC)粉末,充分混合均匀后添加至旋转压片机料斗进行压片成型,成型后的催化剂分别命名为Cat-PVA、Cat-CMC、Cat-HPMC,Cat-C为只添加石墨,不再添加其他黏结剂。添加黏结剂后的催化剂成型效果如表3所示。

表3 黏结剂对催化剂轴向强度的影响Table 3 Effect of binder on axial strength of catalyst

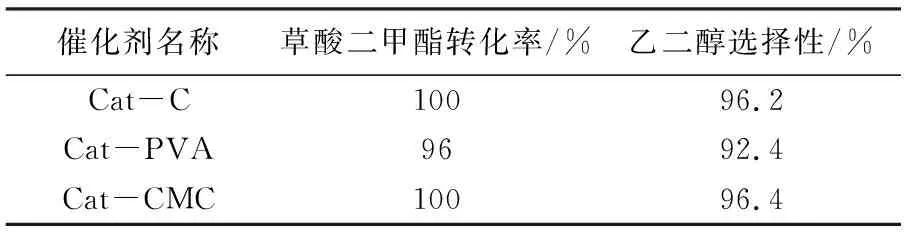

从表3可以看出:添加PVA以及CMC黏结剂压片成型后,催化剂轴向强度均有所提高,添加CMC后成型效果最好,成型后的催化剂颗粒强度达到强度要求;而添加HPMC后,在成型过程中催化剂出现严重断腰。将Cat-C、Cat-PVA以及Cat-CMC 这3种催化剂分别破碎至380~830 μm,进行活性评价,评价结果如表4所示。

表4 黏结剂对催化剂性能的影响Table 4 Effect of binder on axial strength of catalyst

从表4可以看出:Cat-C与Cat-CMC两种催化剂活性相当,可以认为添加CMC黏结剂后,对催化剂的活性没有影响;而Cat-PVA催化剂的活性则明显下降,这可能与PVA的热分解有关,在反应过程中PVA发生自身的热分解,导致催化剂强度下降,活性减弱。

2.4 压片机转速对成型效果的影响

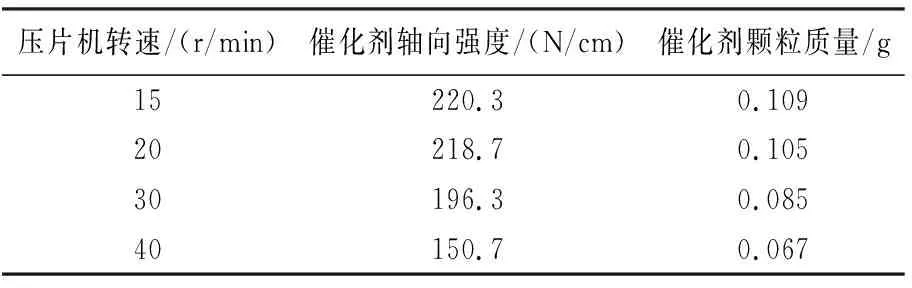

焙烧好的催化剂前驱体粉碎后,添加石墨和CMC黏结剂充分混合后,再加至压片机料斗进行压片。压片过程中调整压片机转速为15 r/min、20 r/min、30 r/min以及40 r/min ,分别收集相应转速下成型的催化剂颗粒,进行强度测试,测试结果如表5所示。

从表5可以看出:随着压片机转速的逐渐提高,成型后催化剂颗粒的轴向强度出现明显的下降趋势,成型催化剂的颗粒质量也出现明显的下降趋势。这是由于随着压片机转速的不断提高,压片机模具脱模时间进一步缩短,致使催化剂颗粒在受压过程中结合、压缩时间缩短,最终导致强度下降;同时,随着压片机转速的不断提高,催化剂颗粒在模具中的填料效率不断下降,导致模具中尚未完全填满物料即进行挤压、脱模,造成由于填料深度不够而使颗粒强度下降的结果,这一因素与压片机在40 r/min的转速下出现大量残片(虚片)的事实相吻合。

表5 压片机转速对催化剂轴向强度的影响Table 5 Effect of rotation speed of tablet press on axial strength of catalyst

3 结论

利用工业化高速旋转压片机,对工业化生产的草酸二甲酯加氢催化剂前驱体进行压片成型,研究了催化剂前驱体粉末的颗粒度、润滑剂的添加量、黏结剂种类、压片机转速等因素对成型的影响,最终在石墨添加量为0.9 g,粉碎机筛网为1#筛,黏结剂为CMC,压片机转速为20 r/min的条件下,通过压片成型获得了较为理想的草酸二甲酯加氢制乙二醇的催化剂颗粒。