双护盾TBM整体移步式与自行式快速滑行技术

2020-10-30

(中国水利水电第四工程局有限公司 盾构工程公司,湖北 武汉 430011)

隧道掘进机(TBM)目前是世界上最先进、机械化程度最高的隧道施工设备,自20 世纪90年代初开始我国引进该项技术以来,经过近30年的发展国产TBM 技术日益成熟。目前被广泛用于引水隧洞工程、铁路隧道工程、城市轨道交通、矿山、交通等大型工程。TBM 组装完成后以及在通过钻爆法预处理围岩段,一般均需要滑行一段距离后才能开始掘进施工,合理的方案和充足的准备,是顺利滑行的基础。

1 工程概况

兰州市水源地建设工程从刘家峡水库引水,向兰州市供水。兰州市水源地建设工程(2 标)TBM 施工总长度12 226m。

其中TBM 进洞5#施工支洞长度3 550m,纵坡-2.36%;TBM 在5#支洞洞口外的TBM工业广场组装,步进滑行通过支洞500m 钻爆施工段后,洞内始发进行支洞掘进至主支洞交叉处转弯进入主洞,TBM 支洞掘进长度2 977m。

主洞桩号T5+850~T11+221 和T12+717~T15+100,纵坡0.1%,采用TBM掘进,总长7 754m;主洞T11+221~T12+717,总长1 496m,属不良地质地段,为确保施工安全,利用接触带竖井和通气井,采用钻爆法提前处理,TBM 滑行通过,滑行过程中全断面预制管片衬砌。

本工程TBM开挖直径5.48m,断面为圆形,预制C50 和C60 混凝土管片衬砌,管片衬砌内径4.6m,管片厚度30cm,管片外径5.2m,5+1 片管片组成一环,管片型式为四边形结构。管片与围岩之间的空隙,用豆砾石充填并进行回填灌浆。

2 设备情况

本工程采用首台国产双护盾TBM(中铁装备241号)进行施工,其与滑行有关的主要参数详见表1。

3 整体移步式滑行技术

3.1 工艺流程

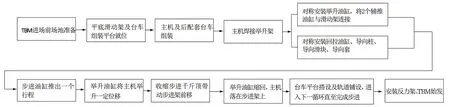

TBM 主机在步进滑行架上进行组装,在主机滑行的后面布置间距为600mm 的工字钢轨枕,在工字钢上面布置间距为900mm 的轨道,在主机进行组装的同时后配套组装在已经铺设好的轨道上同步组装。采用液压站带动布置在步进滑行架上的举升油缸、焊接在盾体上的举升架、辅推油缸(2 个作为步进油缸)实现TBM 主机带动后配套台车向前步进,随着台车的不断向前移动及时架设台车钢平台及轨道,依次循环向前步进。滑移板的导向采用混凝土底板上预留的导向槽导向。具体施工流程见图1。

表1 TBM滑行主要参数表

图1 TBM整体移步式滑行工艺流程图

3.2 滑行方案

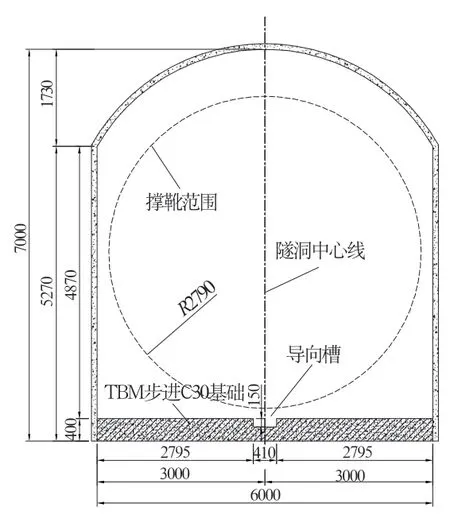

1)场地准备 5#施工支洞钻爆滑行段分为正常步进段、步进过渡段(15m)和始发段(15m),在TBM 进场前完成支洞钻爆段正常步进段滑行底板、步进过渡段及始发段衬砌施工,混凝土强度达到要求。具体详见图2~图4。

2)主要工器具及材料准备 ①平底滑动支座、左右支撑座、举升架加工制作;②举升油缸8套(规格为:∅240mm/∅200mm-70mm,最大推力200t);回拉油缸4 套(规格为:∅63mm/∅45mm-100mm,最大推力100t);③导向柱、导向套、导向滑块、支撑板加工制作,所有钢材材质均选用Q345B 材质。

图2 正常步进段底板浇筑图

图3 步进过渡段衬砌图

图4 始发洞段衬砌图

3.3 滑行系统安装

1)TBM 主机在平底滑动支座组装完成后,左右支撑座及举升架就位;根据重心计算,在盾壳两侧下部焊接举升架,如图5 所示。

图5 步进系统安装示意图

2)举升架安装完成后,对称安装举升油缸、回拉油缸、导向柱、导向套,在盾体外壳焊接防止盾体转动的限位导向滑块,防止盾体滑动;同时将2 根步进油缸(辅推油缸)与平底滑动支座上的水平顶码焊接,完成步进系统安装。所有焊接焊缝均需满足规范要求。

3)进行液压泵站调试工作,准备步进滑行。

3.4 TBM移步滑行

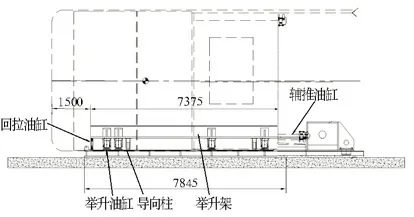

1)利用焊接到平底滑动支座上的2 个步进油缸推动主机前移1.5m(举升油缸处于收起状态,回拉油缸将左右支撑座提升脱离地面),带动后配套台车、左右支撑座整体向前移动步进。

2)利用举升油缸抬升盾体3cm,使盾体整体脱离平底滑动支座,收缩2 个步进油缸带动平底滑动支座向前步进1.5m,达到TBM 整体步进滑行的目的。

3)依次循环“推(平推TBM)-顶(抬升TBM 主机)-拖(拖动平底滑动支座步进)”的操作,直至将TBM整体移步滑行到TBM始发洞。

3.5 后配套台车滑行

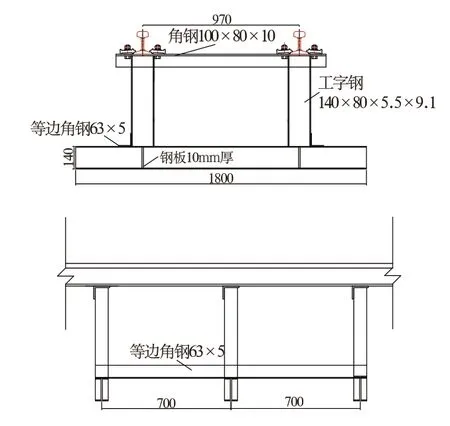

后配套台车跟随TBM 主机同时向前移动,在TBM 主机滑行过程中若TBM 步进滑行距离超过12.5m,此时应进行后配套、机车运行钢轨的延伸。后配套台车行走平台如图6 所示。

4 自行式快速滑行技术

图6 台车行走平台剖面图(单位:mm)

钻爆段滑行采用TBM 双护盾模式弧面自行式滑行技术,即要求先期形成弧形底面,并在底面预埋钢轨,利用TBM 自身推进系统利用安装完成的管片和撑靴提供反力实现快速滑行的技术。所以钻爆段开挖质量、轨道床施工质量、轨道床安装精度、TBM 双护盾推进模式、水平运输系统是快速滑行的关键。

4.1 滑行段衬砌及轨道床设计

滑行段衬砌按照喷锚支护后净内径(直径)比TBM 刀盘直径大100mm,保证TBM 刀盘与喷锚支护之间留50mm 空间;在滑行段喷混凝土等施工完成后,首先采用全站仪进行实地全断面测量(每5m 一段进行测量);在保证没有超欠挖的情况下,再利用滑行模拟支架检查成型的洞室质量能否满足设计要求,在滑行模拟支架滑行过程中记录超欠挖部分,对不满足设计要求的部位及时进行消缺处理,保证TBM 顺利滑行通过。

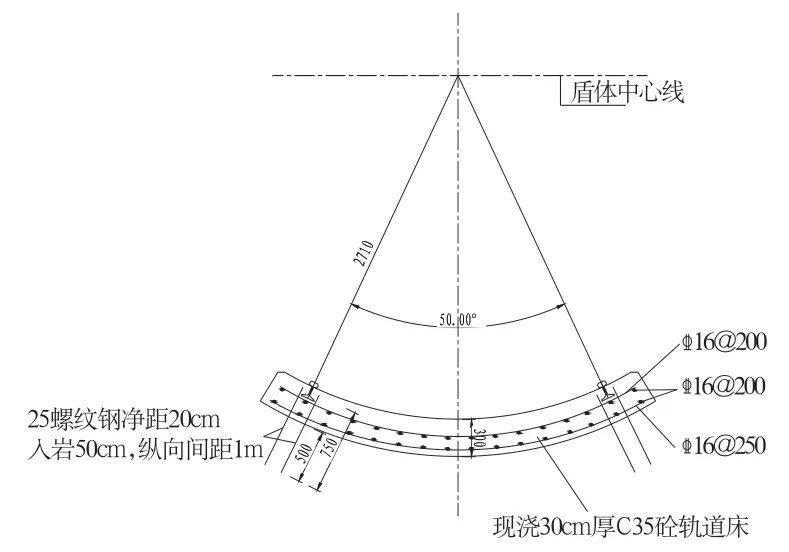

TBM 滑行所需轨道床采用300mm 厚C35 混凝土浇筑,轨道床开挖至刀盘周边线330mm,轨道床断面浇筑按照底管片弧长长度浇筑,沿洞轴线通长布置(图7)。TBM 滑行所需轨道床应在TBM 滑行前,钻爆开挖、喷锚支护之后完成洞内轨道床混凝土浇筑施工,强度必须达到设计要求。

滑行段上下游与掌子面接触位置各留0.5m,不安装钢轨,作为TBM 过渡至轨道床使用。TBM 首段贯通后,将TBM 刀盘旋转至合适位置(边刀、刮刀不在轨道床底部受干扰即可)拆除边刀、刮刀;为使前盾盾壳平缓滑上轨道床,对过渡区域1m 轨道进行削坡处理(坡度10%,打磨倒角)并一次性将TBM 推上轨道床,推进过程中始终保持姿态抬头趋势。在滑行过程中应根据情况对轨道床轨道上涂抹黄油,对不平整的轨道及轨道床进行打磨、凿平处理。

图7 轨道床浇筑图

4.2 TBM设备性能要求

在钻爆段衬砌断面尺寸满足设计要求情况下,TBM 能够满足撑靴支撑需要以正常采用双护盾模式。滑行阶段刀盘静止不转动,PLC 通过运算贯入度也发生了变动,同时滑行过程中总推力较小,根据实际情况需将推力限制在一定范围内以避免刀盘在遇到欠挖段或啃轨时总推力会突然增大,导致损伤主轴承的情况。本次滑行将总推力限值14 000kN 调整为3 500kN 保护主轴承。

因钻爆段施工环境限制、施工进度和地质条件影响,开挖洞泾经常出现大量超挖现象,撑靴无法正常撑到岩面达到一定的压力(260bar 左右)产生反力,主推油缸无法按正常程序提供推力,不满足双护盾掘进模式施工条件;如果采用单护盾模式,就降低了滑行的效率。为此必须依据撑靴的行程和压力的变化关系,修改撑靴程序逻辑关系改变工作状况满足条件,才能实现双护盾掘进模式,即在无撑靴提供反力的情况下,需充分利用主推油缸推力与主机和轨道摩擦力的关系以及辅推对支撑盾和尾盾的支撑反力,实现双护盾模式滑行。经计算刀盘、前盾、内外支撑盾总重约213t,综合考虑各种不利因素摩擦系数取0.25,则盾体与钢轨形成的摩擦力为53.25t,能够满足双护盾启用条件。但必须保证在拼装管片过程中及时回伸已拼完管片的油缸,为支撑盾和盾尾提供反力。

4.3 其他辅助系统

在TBM 自行式滑行过程中,豆砾石、注浆等系统的完好率,水平运输系统的供应能力,各种易损备品备件的储备,滑行过程中可能出现突发情况的应急处置能力等都将是制约快速滑行的关键。在滑行前必须根据实际情况进行充分的筹划,为实现快速滑行提供便利条件。

5 结语

TBM 整体移步式滑行技术充分利用了作用力与反作用力以及摩擦力的关系,省却了传统滚杆、滚轮及卷扬机循环安拆时间及人员、材料投入,并且实现了TBM 主机与后配套的整体连贯滑行,大大缩短施工工期及施工成本,节约了洞内空间,实现了11 个工作日滑行610m 的成绩。

TBM 自行式滑行技术经过对弧面轨道床的设计研究、设备电气液压系统逻辑关系的研究以及滑行前的超前筹划,实现了双护盾TBM 在钻爆段自行式快速滑行,历经45 个工作日完成了近1.5km 滑行任务,同时创造了单日滑行55.5m 的滑行记录

双护盾TBM 整体移步式及自行式快速滑行技术在兰州市水源地项目第2 标段得到了成功应用,整个施工工艺简单可行、经济有效,为同类工程施工提供了宝贵的借鉴经验。