装配式自复位钢框架-开缝钢板剪力墙结构试验研究

2020-10-29张艳霞庞占洋武丙龙

张艳霞,庞占洋,武丙龙,王 彦

(1. 北京建筑大学北京未来城市设计高精尖创新中心,北京 100044;2. 北京建筑大学工程结构与新材料北京市高等学校工程研究中心,北京 100044;3. 北京建筑大学土木与交通工程学院,北京 100044)

近年来,地震灾害频发,传统钢结构建筑震后残余变形大,修复困难,而自复位结构实现了在震中基于微损,震后无需修复或稍加修复即可继续使用,受到国内外学者的广泛关注。1997 年Garlock[1]率先提出新型的基于角钢耗能的梁柱节点,该梁柱节点通过预应力钢绞线进行连接,水平荷载作用下,节点开口并通过角钢进行耗能,震后在预应力作用下使节点复位。此后,专家学者们基于不同的耗能装置进行了研究。Christopoulos[2]首次利用耗能棒代替耗能元件;Rojas[3]提出在梁翼缘外侧设置摩擦装置的节点构造形式;Clayton等[4−6]提出钢板剪力墙-自复位结构体系并对该结构体系进行了理论与试验的一系列研究;Ali 等[7]对提出的一种在梁上下翼缘安装饼状耗能器进行耗能的新型自复位梁柱节点连接方式进行试验研究,Ahmadreza 等[8]通过ABAQUS 有限元分析软件对该试验进行数值模拟工作;Wang 等[9]对带竖缝钢板剪力墙的自复位钢框架进行试验研究;李启才团队[10]将蝴蝶型钢板剪力墙应用于自复位结构并完成相关试验研究;刘学春等[11]提出一种两边连接间断式盖板钢板剪力墙连接节点,并与一个两边焊接钢框架-钢板剪力墙进行对比试验研究;刘嘉琳等[12]提出带自复位耗能支撑钢板剪力墙,建立有限元模型对其进行详细研究。通过研究发现,传统的自复位结构应用于高层建筑时需要进行高空张拉钢绞线,施工难度大,效率低。针对这一问题,张艳霞课题组提出装配式自复位钢框架结构体系[13−18],进行一系列相关试验研究和力学理论分析[19],提出该体系性能化设计目标、设计方法和设计流程,该体系实现了地面张拉钢绞线,结构震后残余变形小,抗震性能好。

在结构跨度较大时,装配式自复位钢框架结构难以满足规范规定层间位移角限值[20],结构塑性变形较大,基于这一问题,张艳霞课题组提出将中间柱型阻尼器应用于装配式自复位结构中[21],通过试验验证该结构体系各项性能良好。同时,课题组提出另一种解决方案,将钢板剪力墙应用于装配式自复位结构中[22],通过有限元软件进行变参数分析,研究了板件开缝情况、厚度和宽度对结构动力性能的影响,结果表明,开缝钢板剪力墙比不开缝钢板剪力墙具有更好的耗能能力,且能够保护主体结构,减少结构塑性损伤,在8 度罕遇地震作用下,层间位移角达到1/45 时,开缝钢板剪力墙依然具有良好的性能。本文在课题组以往研究的基础上,设计一榀带有开缝钢板剪力墙的装配式自复位钢框架并进行拟静力试验,研究结构的滞回性能、刚度退化、复位性能以及结构在往复荷载作用下的破坏模式和特征等性能,得到该新型结构的力学性能,为今后理论研究和工程应用提供试验依据。

1 结构构造及试件设计

装配式自复位钢框架-开缝钢板剪力墙结构由装配式自复位钢框架和开缝钢板剪力墙两部分组成,通过高强螺栓进行连接,构造示意图如图1所示,中间长梁段腹板在高强螺栓连接位置开长圆孔,并与剪切板之间夹有3 mm 厚的黄铜板,保证摩擦系数稳定。其中装配式自复位钢框架由钢柱和预应力钢梁组成。在地震作用下,短梁段与长梁段节点之间产生开口并进行摩擦耗能。当地震作用结束后,结构在预应力钢绞线的作用下实现自复位,节点开口闭合,结构功能恢复。

图1 构造示意图Fig.1 Structural diagram

式中:Isy为竖直方向加劲肋的截面惯性矩;tw为钢板剪力墙的厚度;Le为钢板剪力墙的净跨度;ν为钢材的泊松比。

图2 钢板剪力墙试件详图 /mm Fig.2 Details of steel plate shear wall

经过计算,本试验中开缝钢板剪力墙两侧加劲肋采用30 mm×90 mm 的矩形钢板。

开缝钢板剪力墙和框架梁采用螺栓连接,连接构造应符合《钢板剪力墙技术规程》(JGJ/T 380−2015)[23]规定:

螺栓最大剪力Vmax计算公式如下:

式中:Vh为高强螺栓的水平剪力;M1为板上倾覆力矩;n1为墙板上端或下端高强螺栓个数;Vv为板上倾覆力矩M1引起的螺栓竖向剪力,各螺栓分担的剪力按照线性分布。

经过计算,连接螺栓采用10.9 级M20 的摩擦型高强螺栓,栓孔直径为22 mm。

2 试验方案

2.1 试验构件拼装

拼装过程模拟施工现场工序,首先完成钢梁的拼接和预应力张拉工作。长梁腹板与焊接在短梁端部的两块拼接板通过高强螺栓连接,拼接板与长梁腹板之间插入黄铜板,如图3(a)所示。在长梁腹板与短梁段横向加劲肋之间穿入预应力钢绞线,如图3(b)所示;在短梁段纵向加劲肋处安装锚具及调节螺母,采用45 t 千斤顶对锚固端和张拉端进行预张拉,如图3(c)所示;然后用30 t千斤顶和调节螺母配合将索力精确调节至预定值,如图3(d)所示,最后在锚具末端安装防松螺母,预应力钢梁拼接和张拉工序完成。

图3 拼装自复位梁及张拉钢绞线Fig.3 Assembly of self-resetting beams and tensioned strands

柱脚与试验室地梁通过压梁连接以达到实际工程中的固接形式,将预应力钢梁吊装到两柱之间,梁端与柱子采用传统的栓焊混合连接方式。梁端剪力墙与钢框架通过高强螺栓进行连接,平面框架安装完毕后,由于该试件为单榀框架,为了防止发生构件面外失稳,在试件两侧加设4 道侧向支撑,最后将作动器与结构加载端进行连接,安装完毕后如图4 所示。

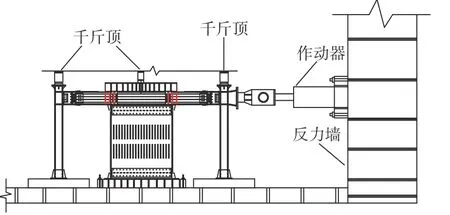

2.2 加载装置

试验在北京建筑大学结构实验室水平加载装置上完成。水平往复加载采用成都邦威8 通道200 t电液伺服控制系统作动器,其一端固定在反力墙上,另一端与梁加载端用4 根M50 高强丝杠连接,竖向荷载通过3 个竖向千斤顶在东、西两侧柱顶和梁跨中位置进行施加,加载装置见图5。

图4 整体结构Fig.4 Overall structure

图5 试验装置图Fig.5 Test device of specimen

2.3 加载制度

根据《建筑抗震试验规程》(JGJ/T 101−2015)[24],采用框架的层间位移角进行控制加载,如图6 所示,试验的加载历程为:0.00375 rad,2 个循环;

0.005 rad, 2 个循环; 0.0075 rad, 2 个循环; 0.01 rad,2 个循环;0.015 rad,2 个循环;0.02 rad,2 个循环,由于试验室设备条件限制,本试验做到层间位移角1/50 时停止。试验正式加载前,先在柱顶和梁中分别施加755 kN 和96 kN 的竖向轴力,再进行水平加载,加载速度为15 mm/min。

图6 加载制度Fig.6 Loading procedure

2.4 测量内容

试验过程中数据的采集主要有以下内容:

1)荷载的测量

试验过程中的水平和竖向荷载由作动器上的荷载传感器实时监测。

2)预应力钢绞线索力的测量

钢绞线索力采用中国航天空气动力技术研究院生产的BK-1 型传感器和静态应变仪相结合的方式进行监测。

3)位移的测量

如图7 所示,在东西柱柱顶分别布置量程为150 mm 的大位移计记录柱顶位移,节点开口处通过4 个直线位移电位计进行监测;在钢板墙上排开缝以及两排缝中间处的侧向位置布置4 个位移计用来测量墙板水平位移,在东、西两侧柱底和钢板墙底部分别布置2 个位移计监测柱脚以及墙板底部的水平滑移量。

4)应变的测量

试件在加载过程中通过布置应变片对试件的应变变化进行实时监测,在钢梁翼缘和腹板以及加强板等位置布置应变片,记录加载过程中钢梁的应变变化,在东、西两侧柱脚,中部、顶部柱翼缘以及节点域位置布置应变片和应变花,测量钢柱的应变变化,在钢板墙四个角部缝间小柱等处布置应变片和应变花来监测钢板墙的受力性能变化,在墙板两侧的加劲肋上、下位置布置应变片,测量其塑性发展,试件具体的应变片布置方案如图7 所示。

图7 试件测点布置Fig.7 Arrangement of testing points

3 试验现象

试验开始后,首先在东西两侧柱顶以及梁跨中位置施加轴力,此后进行水平位移加载。在试件加载初期,在层间位移角0.00375 rad 时,结构无明显现象。加载到层间位移角0.005 rad 时,钢板剪力墙四个角部及对角线部位应变增大明显,其中墙板西侧下部应变最大达到2009 µε,开始进入塑性,钢板沿对角线方向产生屈曲变形,如图8所示,卸载至零点附近时屈曲变形发生反向变形,但没有响声,钢板墙在对角方向形成了轻微拉力带。当层间位移角达到0.0075 rad 时,该结构处于弹塑性阶段,钢板剪力墙西侧上部应变较大,最大达到了2500 µε,缝间短柱沿拉力带方向开始出现弯扭失稳现象,钢板墙发生整体面外屈曲变形,拉力带形成,两侧加劲肋出现轻微面外变形,如图9 所示,结构位移回到平衡位置附近时,钢板墙拉力带以及屈曲变形忽然改变方向并发出低沉的响声。钢梁和钢柱均处于弹性状态。

当层间位移角为0.01 rad 时,钢板剪力墙全面进入塑性,拉力带形成愈加明显,面外屈曲变形加重,墙西侧上角部第一排缝间短柱端部出现轻微裂纹,如图10、图11 所示。分析开缝处出现裂纹的主要原因是,钢板墙在往复荷载作用下对角线位置率先形成拉力带,角部受力最大,因此缝间短柱首先会被撕裂。而钢梁和钢柱此时仍然处于弹性阶段,梁柱连接节点产生开口,最大开口达到1.8 mm,对应的开口转角为0.4%。

图8 0.005 rad 试验钢板剪力墙照片Fig.8 Test photo of steel plate shear wall at 0.005 rad

图9 0.0075 rad 试验钢板剪力墙照片Fig.9 Test photo steel plate shear wall at 0.0075 rad

图10 0.01 rad 试验钢板剪力墙照片Fig.10 Test photo of steel plate shear wall at 0.01 rad

当层间位移角为0.015 rad 时,钢板墙东上及西下部位的竖缝处也出现轻微撕裂现象,原撕裂部位的裂缝有继续开展变大趋势,如图12 所示,钢板在往复荷载作用下,面外变形加重,形成较为清晰的对角拉力带,钢板墙两侧加劲肋屈服并出现屈曲。梁柱节点最大开口达到4.2 mm,对应的开口转角是0.93%。

图11 缝间小柱轻微撕裂Fig.11 Slight tearing of short column between seams

当层间位移角达到0.02 rad 时,钢板墙的面外变形严重,缝间短柱均发生弯扭失稳,竖缝部位多处出现裂缝,原有裂缝继续扩展,如图13 所示。钢板墙两侧加劲肋屈曲变形较大,如图14 所示,但加劲肋与墙板连焊缝处并未出现断裂现象,此时,钢框架仅有东侧柱子的柱脚进入塑性,最大应变达到−4000 µε,东侧短梁段上翼缘应变达到1528 µε,梁柱节点开口为7.4 mm,对应的开口转角为1.64%,开口如图15(a)所示。

试验结束卸载后,开缝钢板剪力墙面外鼓曲且缝间短柱弯扭失稳严重,两侧加劲肋存在侧向变形,如图16 所示。梁柱节点最大残余开口为0.7 mm,开口转角为0.02%,梁柱基本恢复到初始位置,如图15(b)所示,实现了震后自复位能力。拆除构件时发现钢板剪力墙与钢框梁连接采用的高强螺栓保持完好,未发生螺栓滑移现象,说明本试验中采用的高强螺栓连接墙梁方式是安全可靠的。

图13 0.02 rad 试验钢板剪力墙照片Fig.13 Test photo of steel plate shear wall at 0.02 rad

图14 加劲肋变形照片Fig.14 Photo of stiffener deformation

图15 梁柱节点开口示意图Fig.15 Gap opening of beam column joint

4 试验结果分析

4.1 滞回曲线

图16 试验结束后钢板剪力墙照片Fig.16 Photo of steel plate shear wall after test

装配式自复位钢框架-开缝钢板剪力墙结构的滞回曲线见图17,在加载初期结构刚度较大,并处于弹性加载阶段(0.005 rad),荷载-位移曲线接近线性关系。随着荷载增加,开缝钢板剪力墙开始进行屈服耗能,结构刚度发生退化,滞回曲线的斜率较上一级略有减小,但滞回环的包络面积较上一级变大并趋于饱满。层间位移角达到0.01 rad时,梁柱节点出现开口并进行摩擦耗能,由于钢板墙在对角线以及角部位置鼓曲变形加重且钢板剪力墙在开缝处开始出现裂纹,此时的荷载-位移曲线发生轻微捏拢,但总体形状仍饱满。试件在规范规定的弹塑性层间位移角限值1/50[15]时,由于试验室设备条件限制停止试验,但是此时试件的承载力并未出现下降,表现出良好的变形能力。

图17 荷载-位移滞回曲线Fig.17 Load-displacement hysteretic loops of specimens

4.2 骨架曲线

结构的骨架曲线如图18 所示。结构在初始加载阶段,自复位钢框架和钢板墙共同抵御外力,随着侧移的增加,钢板墙缝间短柱率先失稳,墙板屈服耗能,导致结构整体刚度减小,但此时墙板仍能提供足够的刚度和承担更多的荷载作用。从图18可以看出,结构的承载力随着位移的增加而增大,未出现减小现象,骨架曲线表现为稳步上升,但上升的速率逐渐减慢。当层间位移角达到1/50时,钢板墙的塑性发展比较充分,骨架曲线走向趋于平缓,水平荷载增长越来越慢,此时该结构仍未达到峰值承载力,且还有继续增长的趋势。

图18 骨架曲线Fig.18 Skeleton curve

4.3 耗能能力

根据规范[24],结构耗能能力的大小可以用能量耗散系数E来衡量,E越大表明结构的耗能能力越好。通过计算结构第一圈加载的滞回曲线面积得到结构耗散的能量值,如图19 所示,再求得此时结构的能量耗散系数,来衡量结构在各个加载级中的耗能能力以及耗能变化趋势,结构耗能性能的具体数据如表1 所示。

在层间位移角0.00375 rad 时,结构耗能较小,能量耗散值仅为4542 kN·mm;在层间位移角0.005 rad 时,钢板墙在对角方向形成轻微拉力带,钢板墙部分观测点开始进入塑性并耗能,能量耗散值为13633 kN·mm;在层间位移角0.0075 rad时,观测点进入塑性部分增多,钢板墙在对角线方向形成拉力带,且缝间短柱沿拉力带方向开始出现弯扭失稳,耗能持续增加,能量耗散值为26511 kN·mm;在层间位移角0.01 rad 时,钢板墙面外屈曲变形加重,部分缝间短柱端部出现轻微裂纹,此时梁柱节点产生开口进行摩擦耗能,与钢板墙共同耗能,能量耗散值增长至39127 kN·mm;在层间位移角0.015 rad 时,钢板墙的变形由整体屈曲变形转变为缝间短柱的弯扭变形为主,由于缝间短柱端部新裂缝的出现以及旧裂缝的持续扩展,梁柱节点开口继续增大,能量耗散值增长迅速,达到81046 kN·mm;在层间位移角0.02 rad时,缝间短柱端部新裂缝出现持续增加,原有裂缝继续扩展,梁柱节点开口达到最大,此时的能量耗散值增也达到最大,为125994 kN·mm。结构通过开缝钢板剪力墙屈服耗能和梁柱节点产生开口耗能,表现出良好的耗能能力。

图19 能量耗散图Fig.19 Energy dissipation

表1 能量耗散分析Table 1 Energy dissipation analysis

4.4 承载力和刚度退化

取各个加载级中第二个循环的峰值荷载与第一个循环的峰值荷载的比值作为承载力退化系数。表2 为各个加载级结构承载力退化系数及刚度,图20 为试件的承载力退化系数曲线,其波动均较小,保持在0.9 以上,说明该结构的承载能力较稳定。结构刚度反映了结构变形能力,由于试件中墙板产生塑性变形以及梁柱节点产生开口,刚度会在反复荷载作用下减小。本试验采用每个加载级在第一个循环时所对应的割线刚度,从正、负两个方向反映割线刚度退化程度的不同,试件刚度退化曲线见图21。结构初始正向和负向刚度大小分别为72098 N/mm 和85357 N/mm。在层间位移角0.005 rad 时,结构的正向和负向刚度分别为63319 N/mm 和73464 N/mm,较初始刚度分别下降了12.18%和13.95%;在层间位移角0.0075 rad 时,结构的正向和负向刚度分别为50363 N/mm 和53649 N/mm,较初始刚度分别下降了30.15%和37.15%,分析原因可知,开缝钢板墙缝间短柱沿拉力带方向开始出现弯扭失稳现象,开缝钢板墙发生整体面外屈曲变形,导致刚度下降;在层间位移角0.01 rad 时,结构的正向和负向刚度分别为42835 N/mm 和42217 N/mm,较初始刚度分别下降了40.58%和50.54%,分析原因可知,此时梁柱节点产生开口,开缝钢板剪力墙塑性发展面积增大且钢板墙竖缝位置出现裂纹,导致结构刚度降低较多。在层间位移角0.01 rad以后,结构刚度退化曲线越来越趋于平缓,总体来看,结构刚度退化持续、稳定。

表2 结构承载力退化系数及刚度Table 2 Structural strength and stiffness

图20 承载力退化系数曲线Fig.20 Strength degradation curves

图21 刚度退化曲线Fig.21 Stiffness degradation curve

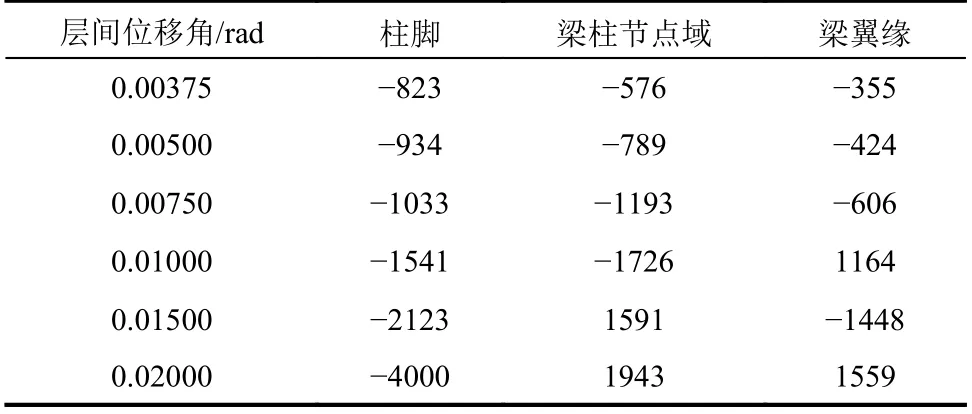

4.5 应变分析

通过试验数据分析可得到,钢框架主体结构发生应变较大位置分别是柱脚、梁柱节点域位置,其他部位应变值较小、均处于弹性状态,构件截面的屈服应变为2000 µε,表3 为构件截面最大应变值,典型部位的应变变化见图22,本试验屈服应变为加载至层间位移角0.0075 rad 时,结构构件均处于弹性状态;在层间位移角0.01 rad 时,梁柱节点域应变最大,接近屈服,应变值为−1726 µε,结构构件均处于弹性状态;在层间位移角0.015 rad

时,东柱柱脚部分区域开始进入塑性,最大应变值为−2123 µε,其他构件均处于弹性状态;在层间位移角0.02 rad 时,东柱柱脚翼缘处部分观测点最大应变值为−4000 µε。梁、柱节点域翼缘尽管应变值较大,但始终低于屈服应变,处于弹性状态。开缝钢板剪力墙能够很好的保护自复位钢框架主体结构,使之在规范限值层间位移角1/50 时基本处于弹性状态。

表3 构件截面最大应变值Table 3 Maximum strains of component section

图22 典型部位应变变化Fig.22 Variation of strain

4.6 索力与自复位能力

在水平荷载作用下,中间梁段与短梁段连接竖板的接触面脱开,预应力钢绞线伸长,索力增大,开口闭合后,预应力索基本恢复到初始长度和初始索力值。本试验中初始预应力为145 kN,0.25Tu。表4 给出不同层间位移角时钢绞线最大索力Tmax与极限索力Tu的比值,其中索力1、2、3、7 为中间索,剩余4 根为外侧索。在层间位移角为0.01 rad 时,梁柱节点产生开口,最大开口为1.8 mm,此时最大索力为0.352Tu,0.01 rad 加载结束回到平衡位置时,恢复至初始索力;在层间位移角为0.015 rad 时,梁柱节点最大开口为4.2 mm,最大索力为0.371Tu;在层间位移角为0.02 rad 时,梁柱节点开口达到7.4 mm,最大索力达到0.448Tu,索力值为260 kN,远小于钢绞线屈服索力。

表4 不同层间位移角时最大索力与极限索力比值Tmax/TuTable 4 Ratio of maximum cable force to limit cable force at different interstory drift ratios

当试验结束卸载后,最大索力为0.252Tu,索力值为146 kN,最小索力为0.236Tu,索力值为137 kN,钢绞线索力较初始索力最大降低5.5%,平均索力为142.6 kN,较初始索力平均降低3.3%,索力降低值均在10%以内。梁柱节点最大残余开口为0.7 mm,开口转角为0.02%,基本恢复到初始位置,由此可见结构具有良好的自复位能力,且试验过程中的最大索力远小于钢绞线屈服索力,为结构能够承受更大地震作用提供良好基础。

5 结论

通过一榀装配式自复位钢框架-开缝钢板剪力墙结构在低周往复荷载作用下的拟静力试验研究,对结构的滞回曲线、骨架曲线、耗能能力等指标进行分析,得出以下结论:

(1)在层间位移角0.005 rad(1/200)时,结构具有较高的初始刚度,开缝钢板墙开缝部位部分进入塑性并开始耗能;在层间位移角0.0075 rad(1/133)时,由于开缝钢板墙发生整体面外屈曲变形,耗能增加,刚度下降。

(2)在层间位移角0.01 rad(1/100)时,梁柱节点出现开口进行摩擦耗能,由于开缝钢板墙面外屈曲变形加重且角部竖缝位置产生裂纹,耗能提高,结构刚度继续下降,承载力提高。

(3)在层间位移角0.015 rad(1/67)时,开缝钢板墙的变形由整体屈曲变形转变为缝间短柱的弯扭失稳为主,梁柱节点出现开口增大,此时滞回曲线在平衡位置处略有捏缩,能量耗散值增长迅速,结构刚度下降较为平缓,结构表现出良好的耗能能力。

(4)在层间位移角0.02 rad(1/50)时,开缝钢板墙缝间短柱均发生弯扭失稳,竖缝部位裂缝持续增加和扩展,结构耗能增加,承载力并未下降,刚度继续平缓下降,装配式自复位钢框架仍然基本处于弹性状态。

(5)试验结束回到平衡位置后,结构表现出良好的开口闭合机制,索力降低值和梁柱节点最大残余开口均较小,且试验过程中的最大索力远小于钢绞线屈服索力,为结构能够承受更大地震作用提供良好基础。

(6)装配式自复位钢框架-开缝钢板剪力墙结构初始刚度高且刚度退化持续、稳定,承载力高,耗能能力优,钢板墙能够有效的保护主体结构,震后自复位并通过更换钢板墙恢复主体结构功能。