装配式锚索格梁护坡施工技术

2020-10-29

(保利长大工程有限公司,广东 广州 510000)

边坡防护施工中,防护的及时性一直是重点和难点工程。传统的锚索格梁施工工艺为锚索部分施工完毕后(注浆完成)采用现浇工艺进行格梁的连接,而现浇格梁需要经过钢筋安装、模板安装、浇筑混凝土及模板拆除、养生等多道工序,待达到龄期后再进行锚索张拉以完成防护[1-3]。这种传统施工方法需要耗用较多的材料设备、人工,且施工周期较长,往往比较难于实现“开挖一级、防护一级”,同时会产生较多的建筑垃圾等污染,如坡面残留的混凝土、废旧模板。

近年来,随着装配式建筑在国内的大力发展,边坡防护技术也相应地做出了一系列的研究和改进,逐步地向装配式结构方向发展,如预制植被型生态混凝土技术、预制竹筋多孔混凝土板、预制混凝土锚定板护面墙护坡、装配式锚杆框架护坡、预制块拱形骨架护坡等[4-8]。采用预制装配式结构施工技术,可实现护坡结构构件的工厂化生产,节约人工劳动力消耗,减少环境扰动及污染,做到边坡工程的即时开挖、及时支护,削弱气候因素对边坡稳定性的影响。目前我国装配式护坡技术研究处于探索阶段,尚无统一的设计、施工、验收等相关标准及规范,本文旨在改进传统的边坡锚索格梁施工技术,变现浇式格梁为预制装配式格梁,通过研究一种基于螺栓连接的装配式格梁施工技术,探索一种新的边坡防护施工方法,可为边坡加固设计与施工提供相应的参考。

1 装配式锚索格梁护坡结构设计

1.1 工程概况

该路堑于拟建大潮高速公路测设K12+670~K12+825处,长度约155m,最大边坡高度53.68m,属于路堑高边坡,其位于线路右侧,线路走向180°,边坡倾向90°。本边坡岩土体以全风化变质砂岩及强风化变质砂岩为主,边坡后缘较陡,存在76°顺倾结构。

1.2 装配式锚索格梁护坡结构设计

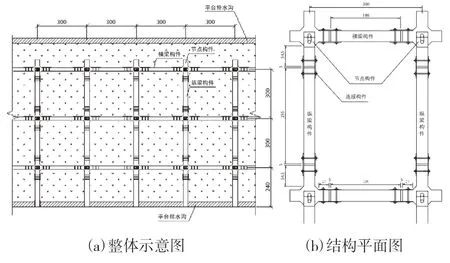

装配式锚索格构梁结构由预制节点构件、预制横梁构件、预制纵梁构件以及连接构件四个部分组成。锚索格构梁结构如图1所示。

图1 锚索格构梁结构示意图

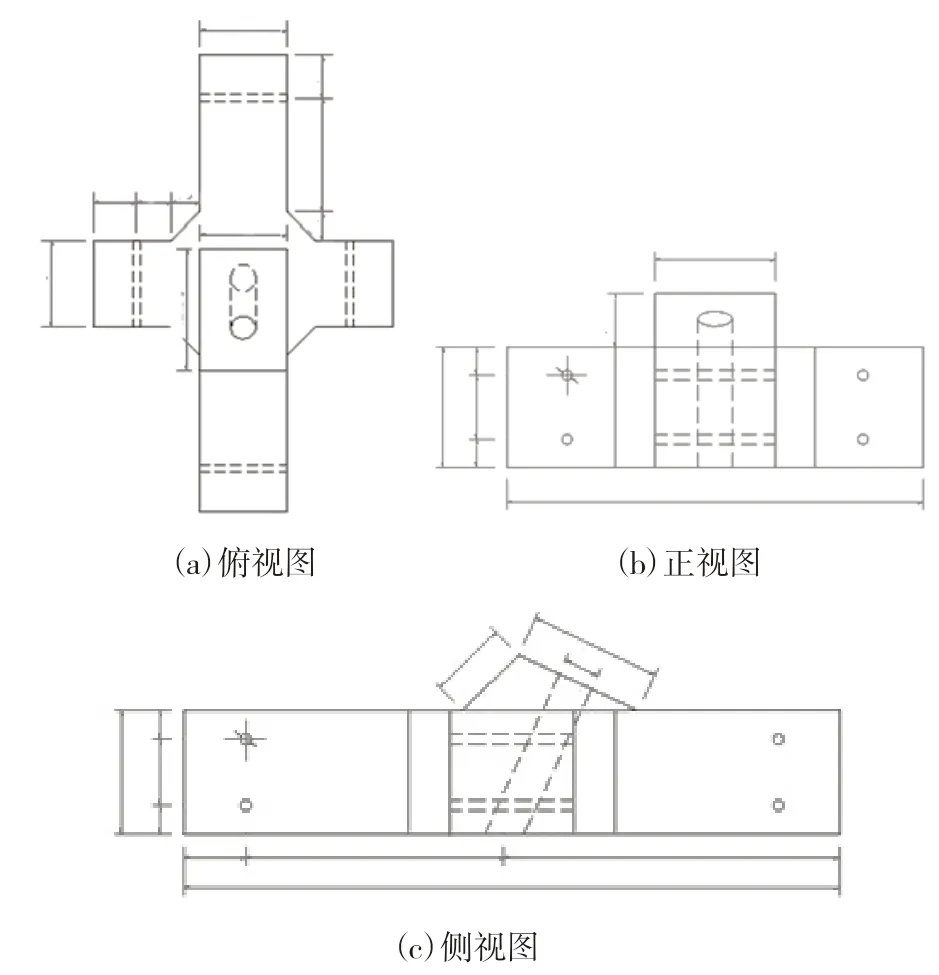

其中,预制节点构件的混凝土强度等级C40,其间预留有一个锚孔,锚孔里嵌有一个套筒,套筒的作用是防制锚索左右摆动损害预制构件,造成构件混凝土的剥落。预制节点构件呈十字形,每个伸长端各设置上下两个螺杆孔,螺杆孔孔径约为25mm。具体形式如图2所示,配筋参数应视具体工况进行计算。

图2 预制节点构件示意图

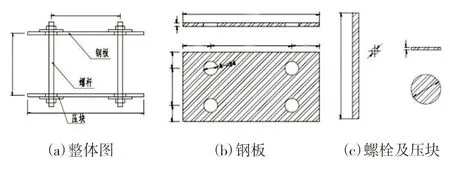

螺栓连接构件由10~20mm厚的连接钢板、10mm厚的压块、直径约25mm的螺杆及相应螺帽等部件组成(图3)。

图3 螺栓连接构件示意图

格构横梁与纵梁构件的混凝土强度等级为C30,截面尺寸约为300mm×300mm。在构件的两端分别预留两个孔径约为25mm的螺杆孔,用于连接节点构件。横断面即端部预留孔如图4所示,具体配筋参数应视具体工况进行计算。

2 格梁预制

2.1 一般规定

1)预制构件应严格按照设计图纸制作;

2)设计变更须经原设计单位审核批准后才能实施;

3)在预制构件生产之前应对各工序进行技术交底,上道工序未经检查验收合格不得进入下道工序。

2.2 模具拼装

1)模具拼装应安装牢固、尺寸准确、拼缝严密、不漏将,精度符合设计要求;

2)模具内清理干净;

3)与混凝土接触的表面均匀涂抹脱模剂。

2.3 钢筋安装

1)钢筋制品的尺寸应准确,钢筋下料机成型宜采用自动化设备进行加工,钢筋及配件和预埋件的品种、规格、数量和位置等应符合有关设计要求;

2)预留孔部位的加强筋应按设计图纸要求设置,钢筋制品入模前应检查其质量,合格后方可入模;

3)钢筋入模应轻放,并采用混凝土保护层垫块等方式确保保护层厚度。

2.4 预留孔洞及预埋件

1)预留孔洞及预埋件模具的数量、规格、尺寸、位置、安装方式应符合设计规定;

2)预留孔洞应采用孔洞模具加以固定,预埋件应固定在模板或支架上。

2.5 混凝土浇筑

混凝土浇筑前应对隐蔽工程进行验收,浇筑时应符合以下要求:

1)混凝土应均匀连续浇筑,料斗高度不大于500mm;

2)混凝土浇筑时保证模具、预埋件不发生变形或位移,如有偏差及时采取纠正措施;

3)混凝土应在初凝之前浇筑振捣完毕;

4)混凝土应振捣密实。

2.6 构件养护

1)预制构件的养护可以采取蒸汽养护、覆膜保湿养护、太阳能养护、自然养护等方法;

2)采用蒸汽养护时,宜采用自动蒸汽养护装置,并应保证蒸汽养护管道通畅、养护区无积水;

3)蒸汽养护时,预养时间宜1~3 小时,并采用薄膜覆盖或加湿等措施防止构件干燥;升温速率应为10℃~20℃/h,降温速率不宜大于10℃/h;梁、柱等较厚预制构件养护最高温度为40℃;

4)预制构件脱模后,当混凝土表面温度和环境温差较大时,应立即覆膜养护。

2.7 构件脱模

图4 预制构件制作过程

1)预制构件蒸汽养护后,养护罩内外温差小于20℃时,方可拆除养护罩进行自然养护;

2)预制构件脱模应严格按照顺序拆除模具,不得使用振动方式拆模;

3)预制构件与模具之间的连接部分完全拆除后方可进行脱模、起吊,构件起吊应平稳;

4)预制构件脱模时混凝土强度应不小于15MPa,脱模后需要移动的预制构件和预应力混凝土构件,混凝土抗压强度应不小于混凝土设计强度的75%。

3 现场施工安装工艺

边坡第2、3级采用支护形式为4排装配式锚索格构梁(人字形)+6cm客土喷播,锚索长24m。

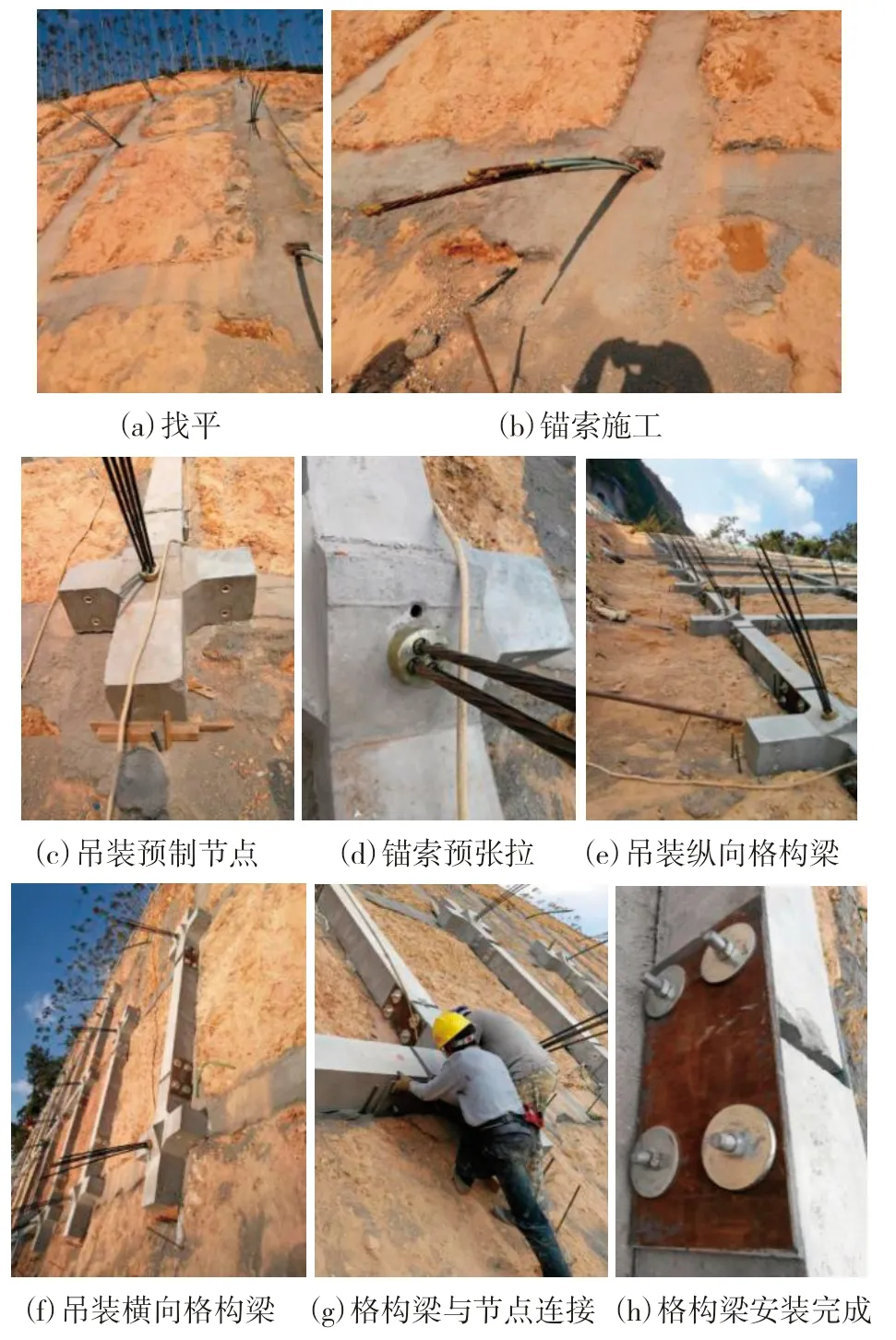

基槽开挖和锚索施工完毕并验收合格后即可进行预制结构的安装工作,安装工序如下:1)安装节点构件;2)危险或紧急条件下锚索进行预张拉(常规条件下可省略该步骤);3)安装格构纵梁和格构横梁;4)螺栓连接施工;5)基槽回填夯实;6)锚索整体张拉与锁定封锚。

构件的安装顺序总体上与边坡开挖保持一致,遵循自坡面上部往下部和边开挖边安装的原则。待基槽开挖和锚索施工完毕后的部分坡面形成工作面后,即可安装节点构件和张拉预应力,再装纵横向构件。一方面可实现边坡在开挖过程中已卸载的坡体部分得到及时支护,避免边坡开挖过程中发生稳定性问题;另一方面保证单独构件在坡面不会发生滚落,防止构件安装施工发生安全性问题。

安装的具体施工技术要求如下:

1)安装节点构件与锚索预张拉

首先安装节点构件,将构件安放入基槽中,调整好位置后进行锚索预张拉,以固定节点构件位置和减小节点构件之间的错位。要注意的是,在注浆浆体与台座混凝土强度达到设计强度80%以上时,方可进行张拉,张拉值约为设计张拉力的1/3,具体值视各个节点构件处岩土软硬程度而定,保证在预张拉后各个节点构件之间基本处于同一平面,防止发生较大错位或偏移,影响后续构件的连接工作,同时避免发生边坡开挖过程中的稳定性问题和构件安装安全性问题,上述锚索预张拉步骤在危险或紧急条件下进行,常规条件下可省略该步骤。

图5 现场施工图

2)安装格构纵、横梁和螺栓连接

节点构件部分安装完成后,即可紧随其后进行格构纵、横梁的安装工作,基本做到格构纵、横梁的安装与节点构件安装同步进行;格构纵、横梁安装到位后,进行格梁与节点构件的螺栓连接施工,螺栓连接完成后对连接带之间的预留缝隙进行灌浆填充。

3)基槽回填夯实

填土应将基坑(槽)底的垃圾、杂物等清理干净;基槽回填前,必须清理到基础底面标高,将回落的松散土、砂浆、砼渣、石子等清除干净。回填土应分层铺摊。每层铺土厚长应根据土质、密实度要求确定。采用人工打夯,不大于250mm。每层铺摊后,随之耙平。雨季施工时,基坑(槽)的回填应连续进行,尽快完成。施工中应防止地面水流入基坑(槽)内,以免边坡塌方或基土遭到破坏。现场应有防雨排水措施。

4)锚索后期张拉、锁定及封锚

当二级或三级坡面的节点、横纵梁和浇筑养护完成后,统一张拉锚索,分为四级张拉,即设计张拉力的50%、75%、100%、120%,除了最后一级需要稳定20~30分钟外,其余各级需要稳定2~5分钟,千斤顶行程与读表张拉力进行校核,并分别记录各种情况(锚头位移、锚座变形、油表读数变化),发现问题及时处理。

现场施工图见图5。

4 技术经济评价

原设计锚索框架横梁单梁(6m)C30混凝土用量0.91m3,钢筋用量198kg;优化后锚索框架横梁单梁C30混凝土用量0.51m3,钢筋用量205kg,横梁单梁工程造价节省330元。

原设计锚索框架纵梁单梁(12.5m)C30 混凝土用量2.03m3,钢筋用量361kg;优化后锚索框架纵梁单梁C30混凝土用量1.14m3,钢筋用量376kg,纵梁单梁工程造价节省734元。

考虑到实际施工使用844块连接钢板,9.6m平板车6个台班,25吨吊车15个台班,该边坡实际施工增加工程费用约13.32万元。

但考虑使用装配式格构梁护坡后,工期大为缩短,人工需求降低,故其经济效益较高。

5 结论与讨论

1)本文提出的装配式锚索格梁护坡施工技术与现浇施工技术相比,具有操作简单、施工速度快、安全环保等诸多优势,且能实现“开挖一级、防护一级”的目标;

2)本文提出的装配式锚索格梁护坡施工技术与现浇施工技术相比,综合经济效益较高。

3)在施工过程中发现,本文提出的装配式护坡结构存在格件重量过大的缺点,施工时需要大型吊机吊装,所以下一步可对装配式护坡结构进行轻型化研究,或者进行专门的装配式护坡结构施工设备研究。