架桥机踩双架单施工加固方案研究

2020-10-29姜敏

姜 敏

(中铁第五勘察设计院集团有限公司 北京 102600)

1 前言

2017年4月1日,中共中央、国务院决定成立雄安新区,为满足雄安新区运输要求,将原京霸城际铁路新机场至霸州段调整至新机场至雄安新区。京雄城际铁路是承载千年大计运输任务、支撑国家战略的重要干线,对于促进京津冀协同发展和支撑建设雄安国家级新区具有重要意义。线路建成后,雄安站将成为雄安新区路网性主客站、地面综合交通枢纽,主要服务新区中长途客流,提高新区对全国的辐射能力,促进京津冀协同发展。

京雄、津九城际铁路与京港台高铁都将通过雄安站,其中津九下联引入雄安站前,先采用单线桥设计,再与按双线桥设计的京雄左线接驳。现在双线桥所用双线箱梁已经架设完毕,根据现场施工条件决定通过架桥机架设单线箱梁。如何用现有常规单线运架设备通过双线箱梁段精准架设单线箱梁,且保证双线箱梁的安全是困扰施工单位的一个难题,如果此问题不解决将造成箱梁预制完成而不能架设的窘境。

2 运梁车及架桥机选型

津九XLD2K3+696.56~津九XLD2K4+285.34段与京雄左线桥上并线,由单线桥渐变成双线桥。单线桥跨布置为预制无砟轨道31.5 m后张法预应力混凝土简支箱梁,桥宽7.6 m;双线桥跨布置为预制无砟轨道31.5 m后张法预应力混凝土简支箱梁,桥宽12.6 m。采用YL550型运梁车及JQ550型架桥机运架单线梁。

YL550型运梁车适用于高铁550 t级单线混凝土箱梁的运输并能与JQ550型架桥机配合完成箱梁架设作业,能够方便快捷地把梁片从预制场地运至架梁工位,为架桥机喂梁配合架桥机完成相应的架梁作业。运梁车的技术参数和要求满足相应架桥机的要求,且能驮运架桥机实现桥间短途运输。运梁车具有双向作业功能,即无需调头即可运梁和架桥机转场驮运[1]。

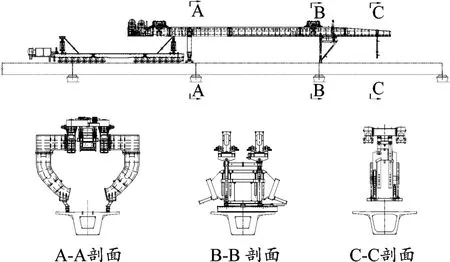

JQ550型架桥机用于高速铁路、客运专线单线箱梁的架设施工,与YL550型运梁车配合完成单线箱梁的运输架设作业。JQ550型架桥机为双主梁三支腿结构,可以架设32 m、24 m、20 m等跨及变跨高速铁路、客运专线预应力混凝土单线单箱梁。JQ550型架桥机主要由机臂、辅助支腿、前支腿、后支腿、前起重小车、后起重小车、卷扬系统、电气液压系统、走行系统等组成,见图1。

图1 JQ550型单线箱梁架桥机结构示意

3 施工难点及双线梁加固方案比选

3.1 施工难点分析

既有单线架桥机踩双线箱梁架设单线箱梁时,双线箱梁结构承受较大的施工机械偏载作用,超出了普通双线梁常规适用范围,应对其结构进行受力分析。控制工况为桥间转移后支腿临时支撑、架桥机过孔、后小车取梁。

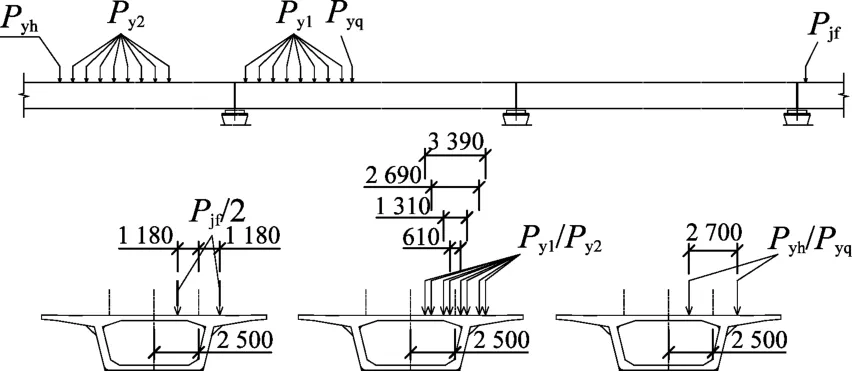

(1)桥间转移后支腿临时支撑

运梁车驮架桥机就位后,放下前支腿的折翻柱体并支撑在桥墩垫石上,支撑并锁定斜撑杆,通过专用锚定装置将前支腿柱体与桥墩锚固,后起重小车行走至后支腿中心处,降下前后驮架,使后支腿的驮运支撑落放到支撑垫上支撑住架桥机(驮运支撑处垫80 mm枕木),运梁车退出。此时后支腿位于距梁端1.7 m的位置,后支腿横向间距5.0 m,横向偏心2.5 m,单个后支腿受力为1 100 kN(见图2)。

图2 转场后支腿横向布置(单位:mm)

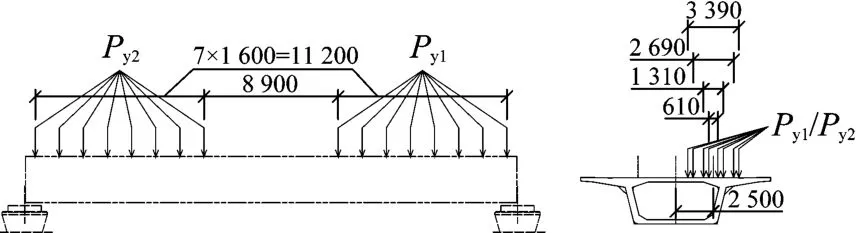

(2)架桥机过孔

后支腿驱动架桥机向前走行,辅助支腿到达前方墩台上的支撑位置后停车,支撑辅助支腿,使前支腿脱离墩台,整机转换成辅助支腿和后支腿支撑。此时后支腿位于梁部跨中,后支腿横向间距3.4 m,横向偏心2.5 m,单个后支腿受力为1 400 kN(见图3)。

图3 过孔、取梁后支腿横向布置(单位:mm)

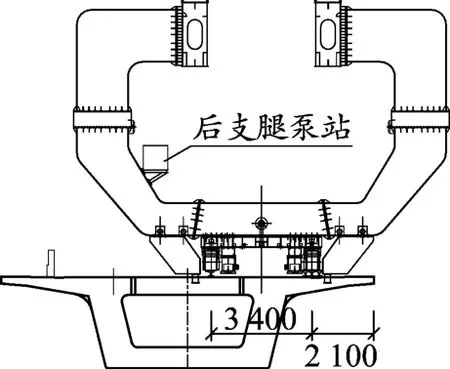

(3)后小车取梁

架桥机由前、后支腿支撑,前起重小车和驮梁台车同步吊梁拖拉取梁,到达后起重小车取梁位后,保证第二吊点距离后支腿不大于4.6 m,后起重小车取梁,运梁车返回梁场[2]。此时后支腿位于距梁端1.7 m的位置,后支腿横向间距3.4 m,横向偏心2.5 m,单个后支腿受力为2 900 kN(见图3)。

由于箱梁承受横向偏载,箱梁线单元模型无法体现出箱梁局部变形和应力,故采用实体单元模型进行分析。在三种控制工况下,双线箱梁顶板横向应力较大,均已超过混凝土极限抗拉强度,故对其进行裂缝宽度验算。根据《铁路桥涵混凝土结构设计规范》(TB 10092-2017)第6.2.7条规定计算钢筋混凝土结构裂缝宽度,过孔时顶板下缘裂缝宽度达到0.57 mm,后小车取梁及转场时悬臂根部上缘裂缝宽度分别为0.21 mm、0.16 mm[3]。对于架桥机过孔及后小车取梁应采取加固改造措施加以控制[4]。

3.2 加固方案比选

对于架桥机过孔工况而言,架桥机的后支腿作用于顶板及翼缘板上方,集中力为1 400 kN,跨中顶板厚28.5 cm。主拉应力过大的原因为集中力较大,顶板厚度较薄,所以可采取运梁车驮运架桥机后支腿过孔,这样可把后支腿的力分布于运梁车上。

后小车提梁可采取的加固措施:

(1)由于拉应力出现在悬臂根部上缘,悬臂下挠值较大,故可在悬臂下设置支架,限制其向下的位移。

方案优缺点:箱梁与临时支架同时受力,可减小箱梁支座反力;搭设临时支架不仅影响工期,还会使工程造价有所提高;箱梁与临时支架受力不明确。

(2)采取架桥机后支腿下增设钢垫梁的方案,将集中力分散到钢垫梁上后再传递到斜腹板上。

方案优缺点:钢垫梁在工厂加工,不会影响施工工期,工程造价较低,消除双线梁顶板开裂风险;箱梁受力明确;缺点为箱梁支座反力较大,支座型号应考虑是否满足要求。

通过对两方案从工期、造价、结构安全方面的比选,最终选取钢垫梁方案,并就钢垫梁方案采用有限元软件对结构进行力学计算分析[5]。传统基于杆系及横向分布理论的分析方法逐渐无法满足工程设计需要,对桥梁结构进行空间内力分析已成为必然[6],故本文采用MIDAS FEA大型有限元软件建立精细化实体有限元模型进行受力分析[7-8]。

4 工况验算

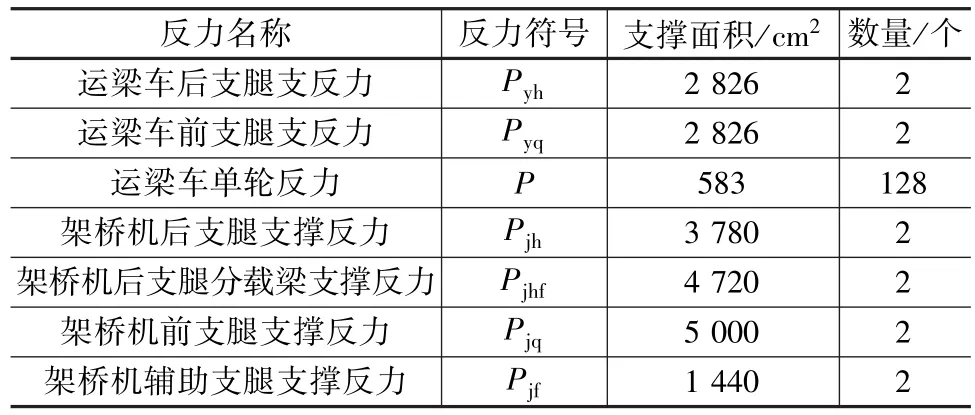

各支撑载荷说明及支撑面积见表1。

表1 支撑载荷相关参数

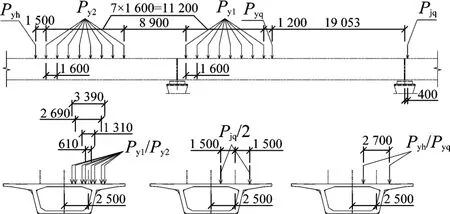

工况1:运梁车驮架顶起机臂尾部,架桥机前支腿支撑,运梁车辅助整机纵移。荷载分布情况见图4,其中Py1=38 kN,Py2=14 kN,Pjq=2 470 kN,Pyh=Pyq=0。此工况集中力Pjq=2 470 kN较为不利,采用FEA建立实体模型进行验算。架桥机前支腿提供支撑反力,单个支撑面积为500 mm×1 000 mm(纵向×横向),支撑数量2个,2个支撑横向间距为3 m。

图4 工况1荷载分布(单位:mm)

工况2:驮架顶起机臂尾部,前辅助支腿支撑,前支腿纵移。纵横向荷载分布情况见图5,其中Py1=67 kN,Py2=9 kN,Pjf=946 kN,Pyh=Pyq=0。 此工况集中力Py1=67 kN较为不利,采用FEA建立模型进行验算。

工况3:驮架顶起机臂尾部,前辅助支腿支撑,前支腿纵移到位。荷载分布情况见工况2,其中Py1=61 kN,Py2=10 kN,Pjf=1 240 kN,Pyh=Pyq=0。此工况集中力Pjf=1 240 kN较为不利,采用FEA建立模型进行验算。架桥机辅助支腿提供支撑反力,单个支撑面积为360 mm×400 mm(纵向×横向),数量2个,2个支撑横向间距为2.36 m。

图5 工况2荷载分布(单位:mm)

工况4:运梁。荷载分布情况见图6,其中Py1=Py2=56 kN。

图6 工况4荷载分布(单位:mm)

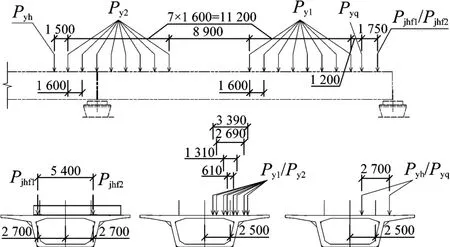

工况5:前小车取梁。荷载分布情况见图7,其中Py1=4.4 kN,Py2=41 kN,Pyh=650 kN,Pyq=0,Pjhf1=200 kN,Pjhf2=5 200 kN。 此工况在荷载Py2=41 kN、Pyh=650 kN作用下较为不利,采用FEA建立模型进行验算。

图7 工况5荷载分布(单位:mm)

工况6:后小车取梁。荷载分布情况见图7,其中Py1=Py2=13 kN,Pyh=Pyq=0,Pjhf1=220 kN,Pjhf2=5 780 kN。

工况7:驮梁转场。荷载分布情况见图6,其中Py1=47 kN,Py2=46 kN。

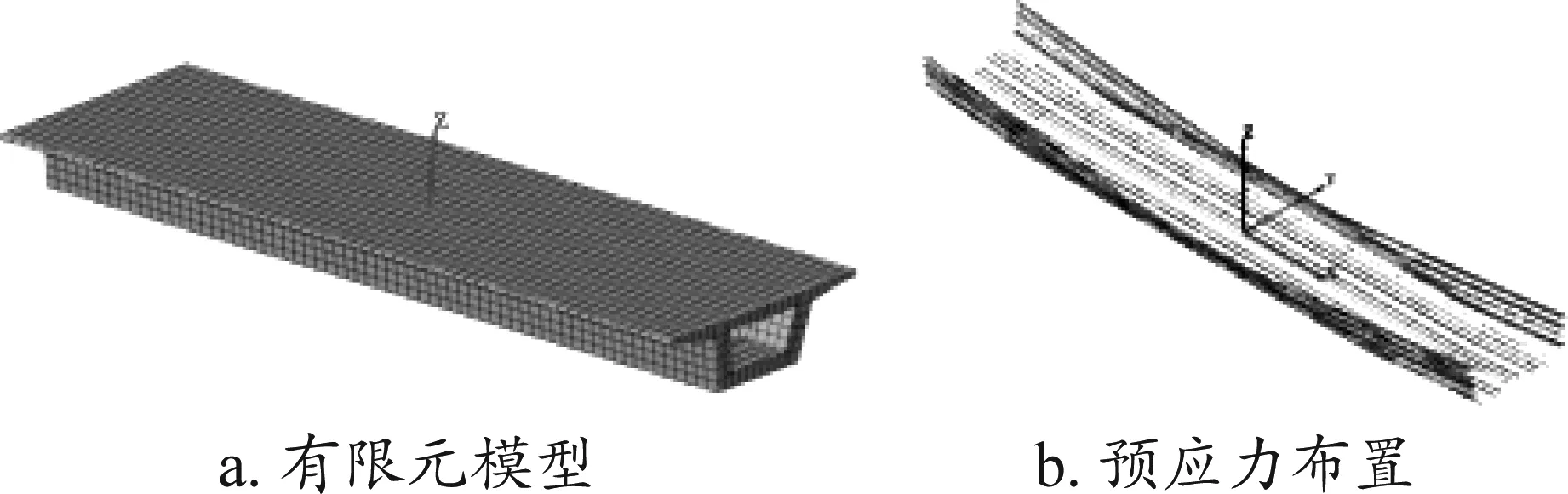

针对踩双线梁架设单线梁的7种工况[9],采用MIDAS FEA建立实体单元模型,节点14 196个,单元12 264个。实体模型及预应力布置见图8。

在自重、预应力及施工荷载作用下,前6个工况为最不利荷载工况。在运架梁施工过程中,对箱梁混凝土应力、抗裂进行验算[10],结果见表2。

图8 双线梁实体模型

根据最不利工况计算结果,在运、架过程中,最大主压应力出现在支座节点附近。工况3、工况6架设过程中顶板横向未开裂;工况1、工况2、工况4、工况5架设过程中顶板横向出现裂缝,裂缝宽度最大为0.18 mm,满足规范要求[11]。

5 结论

采用“踩双架单”架桥工艺,架桥机后支腿下增设钢垫梁分散受力,成功消除了架桥机由于支腿角度偏离对箱梁造成重压而带来的安全隐患,顺利完成了京雄城际铁路首个双线变单线箱梁架设任务(跨度为31.5 m),为京雄城际铁路按期顺利通车提供技术保证,为同类型工程施工提供参考借鉴[12]。