薄储层超稠油热化学复合采油方法与技术

2020-10-29孙焕泉

孙焕泉

(中国石油化工股份有限公司,北京 100728)

中国稠油资源丰富,国内探明储量约为40×108t,是中国重要的石油资源,在加工高级别变压器油、高端煤油、高等级沥青等特种油品方面具有独特价值,对保障国家战略安全、能源安全具有重要意义[1]。“十五”以来,中国新发现稠油资源品位下降,储层更薄、原油粘度更高,特别是油层厚度6 m以下、粘度50 000 mPa·s以上的薄储层超稠油储量达到了7×108t。针对这类薄储层超稠油资源,蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油(SAGD)等常规注蒸汽热采以及火烧驱油等技术不适应,难以经济有效开发。目前,国内外缺乏成熟的开发理论与技术[2]。

薄储层超稠油高效开发主要面临四大难题:①储层薄、散热快、热损失大。厚度小于6 m的储层在单一注蒸汽过程中,50%以上热量快速散失到顶底围岩[3]。吨蒸汽换油(油汽比)只有0.08 t(经济界限0.25 t),无经济效益,亟须创建新的稠油热采方法。②薄储层超稠油开采过程中,出砂严重,传统水平井套管射孔防砂完井工艺,单位过流面积小、渗流阻力大,亟须创新高导流能力的完井工艺[4]。③传统热采抽油泵为垂直举升泵,无法下入储层水平段,生产压差小,难以满足超稠油“趁热快采多采”的需求;同时注汽、采油工序转换作业频繁,施工过程冷伤害严重,亟须研发减少热损失的新型井筒注采工艺[5]。④传统制蒸汽需要消耗淡水,高温高盐采出水无法利用,只能回注地层,耗水多、耗能高,亟须突破采出水资源化回用和余热综合利用的绿色开发新技术[6]。许多学者开展了相关研究,这些研究主要集中在技术研究和应用方面[7-9],亟需从基础理论、技术方法方面开展研究,形成系统性、创新性的认识,为薄储层超稠油高效开发提供基础理论。

为破解四大难题,多年来,笔者开展了大量的基础研究、井筒和地面关键技术、工艺攻关,创新建立了薄储层超稠油热化学复合采油方法与技术,形成了稠油热采升级换代技术,在新疆准噶尔盆地春风油田建成了年产百万吨原油生产基地,连续5年稳产100×104t以上,取得了显著的经济效益和社会效益。

1 稠油热化学复合采油方法

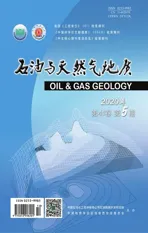

浅薄层超稠油采用单一注蒸汽热采的传统方法开发时,面临加热半径小,储层热损失大,开发效果差的难题[10]。为了实现浅薄层超稠油的有效开发,创新形成了热(蒸汽)、剂(降粘剂)、气(氮气、二氧化碳)协同增效热化学复合采油方法。实验室建立了能够满足注蒸汽热采条件的高温高压大型物理模拟装置[11],其模型孔隙度为35.2%,渗透率为3.16 μm2,含油饱和度为77.2%,原油粘度为84 630 mPa·s(30 ℃),进一步开展了200 ℃条件下蒸汽,蒸汽加氮气组合,蒸汽加降粘剂组合,蒸汽加氮气加降粘剂组合等不同热化学注入介质驱油实验,对比了不同组合方式条件下的驱油效率(图1),实验结果表明:①在单一注蒸汽的基础上,添加氮气,驱油效率比单一注蒸汽提高11.5%;②在单一注蒸汽的基础上,添加降粘剂,驱油效率比单一注蒸汽提高16.4%;③先注入降粘剂,再注入氮气、蒸汽,能够同时发挥三者协同作用,驱油效率高达79.3%,比单一注蒸汽提高32.1%,研究结果表明热化学复合采油方法是解决“薄储层散热快、超稠油难流动”的有效方法。

图1 降粘剂、氮气、蒸汽不同组合方式驱油效率对比Fig.1 Comparison of oil displacement efficiency of different combinations of viscosity reducing agents,nitrogen and steam[实验条件:孔隙度35.2%,渗透率3.16 μm2,含油饱和度77.2%,原油粘度84 630 mPa·s(30 ℃),实验温度200 ℃。]

1.1 专用降粘剂

热化学复合采油方法的关键是耐高温高效化学剂研发。针对环烷基超稠油具有沥青质和胶质含量高、分子间作用力复杂的特点[12],基于超稠油分子结构特征,精确剖析了稠油中的极性物质组分和分子结构,形成了破坏分子间作用力、分散解聚降粘的化学驱油体系研究路线。研发的耐高温解聚降粘剂(SL-5)以氟碳离子型表面活性剂、纳米活性材料、扩散剂、润湿剂复配而成,具有水相分散降粘、自扩散解聚等功能,耐温达到350 ℃,比已有产品提高50 ℃,能够适应高温、高矿化度环境等复杂条件。同时在不同温度条件下降粘率都能够达到99.2%以上(图2),采用热化学复合采油技术时,先注入降粘剂,再注入氮气和蒸汽,将降粘剂推进到油藏深部,实现稠油降粘,可流动半径大大增加,提高了1.3倍,有效延长了生产周期。

1.2 热化学复合采油协同增效机理

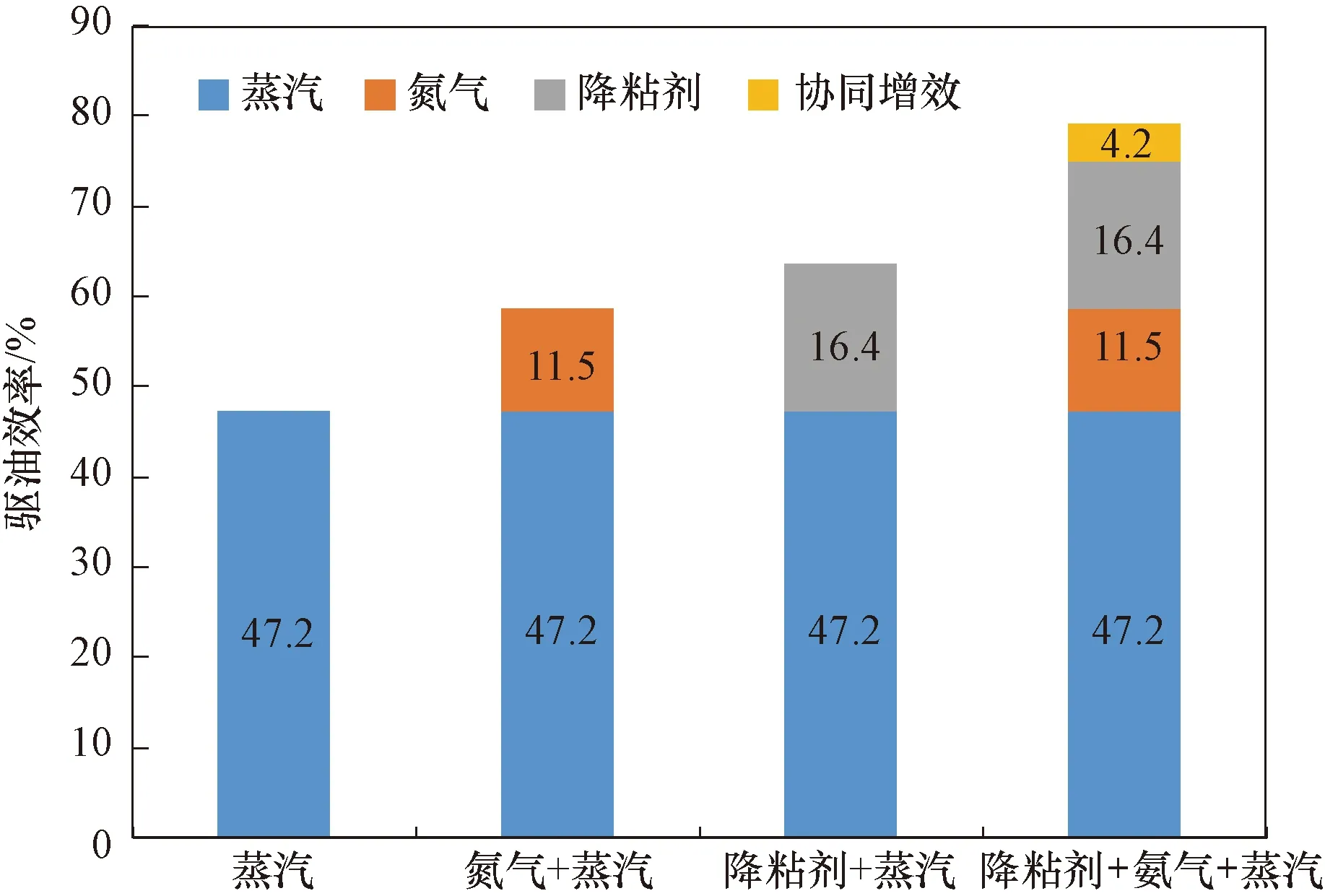

通过研究阐明了“汽剂耦合降粘、氮气保温增能、热剂接替助驱”热化学复合采油机理。①汽剂耦合降粘。热化学复合体系从水平井注入后,近井区域地层逐渐被蒸汽加热,地层温度逐渐升高,原油粘度逐渐降低,此处以蒸汽加热降粘作用为主;在远井低温区域,蒸汽加热降粘作用下降,降粘剂的解聚降粘作用显现,扩大了超稠油可流动半径。汽剂耦合降粘作用条件下,稠油的可流动半径是单一注蒸汽的1.3倍。②氮气保温增能。注入氮气能够发挥两方面的作用:第一、隔热保温。注入的氮气在重力作用下发生超覆,聚集在油层顶部,由于氮气的导热系数低,仅为0.023 W/(m·K),是油层的4.8%,所以在油层顶部形成“保温被”,使储层热损失减少53.3%;第二、扩容增能。注入的蒸汽与氮气混合,分压降低、比容提高、体积膨胀,加热范围比单一注蒸汽扩大40%(图3)。③热剂接替助驱。蒸汽从井筒向油层扩展,温度逐渐降低,洗油作用逐渐减弱,此时蒸汽前缘的化学降粘剂发挥出降低界面张力的洗油作用[13],二者复合接力增强洗油效果,驱油效率比单一注蒸汽提高22%(图4)。

图2 降粘剂耐温性能测试(降粘剂浓度0.3%)Fig.2 Temperature resistance test of viscosity reducing agents(with a concentration of 0.3%)

1.3 热化学复合采油数值模拟

在稠油热采数值模拟方面,已有国外商业软件主要考虑了热与气体作用,没有表征热与化学剂、气体相互作用机理,以及气体扩散、传质作用,难以模拟热化学复合采油技术[14]。针对以上问题,自主研发了热化学复合采油数值模拟软件,软件具有以下特色:①建立了热-剂-气耦合数学模型,表征复合体系传质、传热特征及降粘剂、氮气与超稠油的相互作用;②引入有限分析算法模块,降低网格规模对非均质渗流的影响,解决了准确描述热、剂前缘和气体扩散的难题;③采用自适应网格算法,对饱和度前缘等突变区域加密网格,对渐变区域粗化网格,在保障计算精度的前提下,计算速度提升4倍以上。

自主研发的热化学复合采油数值模拟软件,为开发方案优化提供了技术手段。利用该软件建立了与薄储层超稠油相适应的热化学复合采油技术界限:油层厚度界限降为2 m,降粘剂使用的粘度界限为47 000 mPa·s。进一步优化建立了蒸汽、化学剂和氮气的注入方式及注入量技术政策界限,可以有效解决薄储层超稠油的高效开发难题。

图3 氮气对蒸汽加热范围的影响Fig.3 Effect of adding nitrogen on the heating range of steam[模拟条件:厚度4 m,稠油粘度80 000 mPa·s,注氮气50 000 Nm3,蒸汽1 600 t(相当于摩尔分数0.15)]

图4 不同温度热剂协同驱油效果Fig.4 Oil displacement efficiency of synergistic effect of viscosity reducing agents at different temperatures[实验条件:原油粘度84 630 mPa·s(30 ℃),实验温度(200,150,100,75,50 ℃)]

采用三相多组分模型描述热化学复合采油过程,考虑油/气/水三种相态、氮气组分/水组分/化学剂组分/稠油组分多个组分。氮气组分可存在于气相和油相中,水组分可存在于水相和气相中,化学剂组分可存在于水相和油相中,稠油组分仅存在于油相中;相间传质和热力学平衡能够瞬时完成;组分的质量运移考虑达西流动和菲克扩散两个过程,流体流动考虑重力和毛管力的影响。建立的三相多组分的质量守恒和能量守恒方程如下:

1) 氮气组分和化学剂组分质量守恒方程

(1)

2)水组分和稠油组分质量守恒方程

(2)

3)热量守恒方程

(3)

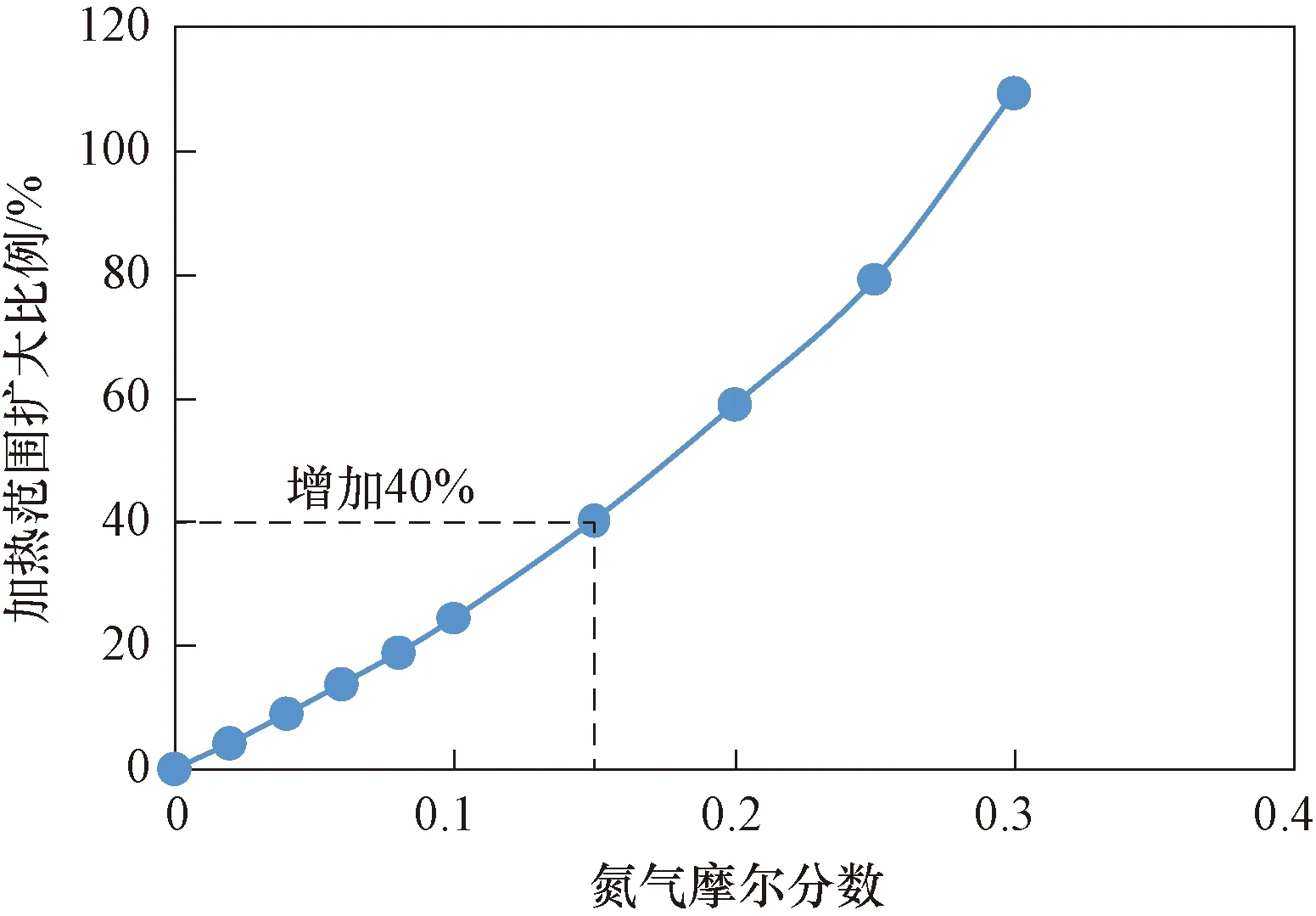

1.4 注采工艺参数优化

利用物理模拟和数值模拟手段,建立了不同吞吐阶段注汽强度、氮气用量和降粘剂用量等注采参数优化图版(图5),其中注汽强度基准值为8 t/m、氮气用量基准值为20 000 Nm3、降粘剂用量基准值为10 t,有效的指导了热化学复合采油技术现场试验。热化学复合采油技术现场试验井年生产时间,比单一注蒸汽延长9.7倍,周期产油量从82 t提高到1 484 t,提高了17.1倍;吨蒸汽换油(油汽比)由0.08 t提高到0.74 t,提高了8.2倍。

2 水平井裸眼筛管防砂完井工艺及配套工具

2.1 水平井裸眼筛管防砂完井工艺

超稠油粘度对温度极其敏感,薄储层散热快,随着吞吐时间的延长,油层温度急剧下降,原油粘度呈指数增长,对井筒导流能力要求更高。传统水平井套管射孔完井工艺,注水泥固井严重污染油层,射孔成本高,并且每米孔眼只有16~24个,过流面积小,产量快速下降,亟需研发一种大幅度提高井筒导流能力的完井方式。为此,自主研发了水平井裸眼防砂筛管基管,每米孔眼200~240个(图6),单位过流面积提高了5.4倍,流动阻力只有套管完井1/7,渗透率50 μm2以上,挡砂精度为50~1 500 μm,并且可以根据具体油藏的骨架砂粒径,进行个性化定制,从而实现了由套管射孔沟通油层到多孔筛管连通油层的转变,解决了“过流面积小、流动阻力大”的难题[15]。自主研发的筛管规格、材质、标准、性能与国外产品一致,质量达到国外同类产品水平,价格仅为国外同类产品的1/4~1/3。目前自主研发的筛管平均在井时间5~6 a,最长在井时间达10 a以上,仍继续有效,质量稳定,技术可靠。

图5 注采参数优化图版Fig.5 Optimization chart of injection and production parametersa.注汽强度优化图版;b.氮气用量优化图版;c.降粘剂用量优化图版

图6 水平井裸眼完井筛管Fig.6 Images of screen pipes for open hole well completion in horizontal wella.完井裸眼筛管;b.裸眼筛管流型

裸眼筛管一次性完井工艺采用上部套管注水泥固井完井、油层水平段裸眼筛管完井。在上部注水泥过程中采用盲板防止水泥进入筛管段。钻塞完井工艺通过钻穿盲板和分级箍投产,存在以下问题:一是损坏套管和分级箍;二是套管内壁留有毛刺,内径缩小;三是产生的碎屑造成洗井堵塞风险[16],为此,创新了免钻塞完井工艺,该工艺属于国内外首创,免除了“插旗杆”风险,具有作业时间短、工艺简单、成功率高的优势:①用捞塞替代了钻塞,消除了对套管的损坏;②套管内平滑,无毛刺;③不产生碎屑。免钻塞完井工艺彻底消除了传统钻盲板工艺存在的套管和筛管损坏风险,在胜利油田应用1 355口井,未发生筛管本体和分级箍的损坏,完井时间缩短24 h。

2.2 稠油热采水平井完井专用成套工具

针对注汽热力采油过程温差变化剧烈,伤害套管和固井质量的难题,在储层上部固井套管段应用水平井空心地锚,地锚内通径与完井管柱保持一致,不影响后期作业管柱的下入。通过提拉预应力,综合应力降低了36%,实现了注汽温度350 ℃时井筒伸缩控制在0.2 mm/m以内;针对水平段不能提拉预应力的难题,研发了热熔式补偿器,解决了常规的销钉式热力补偿器在下入过程中,销钉容易提前打开而造成补偿器失效的难题,热熔材料通过温度控制补偿器的开启,下入时补偿器处于锁定状态,当超过预定温度(200 ℃)后材料熔化,补偿器开启,热熔式热力补偿器消除了热应力对套管的影响,水平位移补偿距达600 mm;针对高温蒸汽对热采套管头的影响,研制了热力伸缩套管头,使管柱内预留足够的补偿空间,补偿距离500 mm以上,实现了井口零抬升,消除了井口抬升引起的地面设备的安全隐患和井控风险。结合配套研发的空心地锚、热力补偿器、热采套管头等成套工具,形成了从完井到固井的产品质量和施工流程的7套技术标准,指导了标准化生产和规模化应用,实现了热采井全井筒的注汽热应力防护,单井钻完井成本降低18%,已应用1355口井,固井质量和井口质量合格率均为100%。

3 稠油热采注采一体化工艺

3.1 在平置状态可正常工作的热采水平泵

针对浅薄储层水平井造斜率高,狗腿弯曲度大,常规泵下深受限,生产压差小的难题,研发了在平置状态可正常工作的热采水平泵,热采水平泵采用分级柱塞和柔性连接的方式,实现下入到储层水平段生产。设计2~3个串联结构的柔性柱塞,并在柱塞之间设置柔性连接机构,来吸收泵筒之间的夹角,泵筒采用开式悬挂结构,增强了在水平段的适应性。突破了传统泵无法在油层水平段生产的禁区,累计现场应用700余井次,生产压差提高1.5倍以上,周期产油量增加30%~40%,满足了“趁热快采多采”的需要。

3.2 水平泵注采一体化工艺

针对常规热采吞吐放喷后,下泵作业导致储层冷伤害、降低热利用率的问题,研发了注采一体化水平泵,实现注采两用,转换简单可靠,注蒸汽时只需将柱塞总成上提出泵筒,露出注汽通道即可注汽,注汽后下放柱塞遮闭注汽通道即可采油。该泵不仅适合薄储层超稠油,也适用于其他热采油藏,能实现不动管柱工况下注汽、采油的转换,使生产工序由“①注汽;②焖井放喷;③压井;④起注汽管柱;⑤下生产管柱;⑥泵抽生产;⑦起生产管柱;⑧下注汽管柱。”8项减少到“①注汽;②焖井放喷;③泵抽生产。”3项(图7),避免了作业转换过程中造成冷伤害的“压井”和热损失的“起注汽管柱和下生产管柱”等工序,提高了生产效率,降低了生产成本,单井年生产时间增加12%,生产作业费用减少75%,泵抽初期井口温度提高20~30 ℃。

图7 稠油热采工艺对比Fig.7 Comparison of heavy oil thermal recovery processesa.传统稠油热采生产工艺;b.稠油热采-注采一体化工艺

图8 机械-热力复合压缩处理工艺Fig.8 Schematic diagram showing the composite mechanical-thermal compression process

4 稠油热采采出水余热梯级利用和资源化回用方法

制蒸汽要消耗大量淡水,能耗高,并且采油污水不能外排,针对该难题,提出了高低温污水热能回收和水资源回用一体化构想,创建了“多级闪蒸、放热冷凝”的机械-热力复合压缩处理工艺(图8),解决了高温高盐采出水难以循环回用、余热浪费的问题[17]。该工艺循环利用锅炉废弃分离水,通过高温闪蒸,产生动力蒸汽,对低压蒸汽增温增压,在低温闪蒸罐梯级换热,形成锅炉回用水。该工艺水循环利用率大于90%,热利用效率大于85%,注汽系统能耗降低10.1%。在新疆准噶尔盆地的春风油田,建成国内首座热采采出水循环回用和余热高效利用处理站,日处理能力5 000 m3,年减排二氧化碳6.31×104t。

5 认识与结论

经过持续的探索与实践,形成了薄储层超稠油热化学复合采油方法与技术,主要包括:①稠油热化学复合采油方法;②水平井裸眼筛管防砂完井工艺及配套工具;③热采水平泵注采一体化工艺;④稠油热采采出水余热梯级利用和资源化回用方法。建成了新疆准噶尔盆地春风油田薄储层超稠油百万吨原油生产基地,已连续稳产5 a。实践证明:利用该项技术能够实现埋藏深度200~600 m、储层渗透率1.5~4.5 μm2、油层有效厚度2~6 m、油层温度下脱气原油粘度大于50 000 mPa·s稠油油藏的高效开发,应用该技术已累计动用薄储层超稠油储量1.88×108t,生产原油1 965×104t,取得了显著的经济效益和社会效益,该技术已成为稠油热采的升级换代技术。国内推广到新疆、河南、辽河等油田,为中国稠油年产量1500×104t提供了支撑技术;国外推广到哈萨克斯坦、苏丹、哥伦比亚等国家,为走出去开发利用同类资源提供了优势技术。

致谢:衷心感谢中国石化胜利油田分公司张宗檩、束青林、王顺华、杨元亮、吴光焕、谢志勤;中国石化油田勘探开发事业部胡渤;中国石化石油勘探开发研究院孙建芳、伦增珉、王海涛以及所有参与相关工作的同志对本论文的贡献!