高压流变挤压铸造对过共晶Al-Si合金组织和力学性能的影响

2020-10-29朱文波何毅斌

林 冲,朱文波,何毅斌

(武汉工程大学机电工程学院,湖北 武汉,430205)

过共晶Al-Si合金因具有比强度高、耐热和耐磨性能好等优点,被广泛应用于制造汽车发动机活塞、缸体等零件[1]。随着汽车发动机功率的提高,传统铸造铝合金的高温强度和耐热性能已临近极限状态,不能满足发展需求,因此,近年来高强耐热铝合金材料的研发备受关注[2]。

针对耐热Al-Si合金的研究,一般倾向于向合金中添加在铝基体中平衡固溶度小、扩散速率低的元素,如过渡族金属元素Fe、Ni、Cr等,所形成的高温稳定析出相可以提高合金的耐热性能[3]。传统铸造工艺下,含Fe铝合金中的富铁相呈粗大针片状,严重降低合金的室温力学性能。为此,研究人员在快速凝固的基础上,开发了平流铸造、粉末冶金和喷射沉积等技术,但这些方法制备工艺复杂,成品尺寸有限,在工业应用上受到一定限制[4]。对含Fe铝合金熔体进行超声处理是一种新型的绿色无污染技术,具有工艺简单、成本低等特点[5],然而,单独对高Fe含量(w(Fe)>1%)的Al-Si合金熔体施以一定时间的超声处理后,所得合金组织中富铁相仍较为粗大,且存在一定量无法消除的长针状富铁相[6]。除合金成分、熔体处理方式和冷却速率外,压力亦对凝固组织有着重要影响[7]。常规压力(100 MPa以下)挤压铸造可以细化低Fe含量铝合金中的富铁相,降低铁对合金室温性能的不利影响[8],但此条件下铸造高Fe铝合金的凝固组织中仍不可避免地存在一定量的长针状富铁相[9]。高压条件下制备普通合金材料会获得常规挤压力下得不到的组织结构与性能,但目前关于高Fe含量Al-Si合金在高压下凝固行为的研究还报道较少。

为此,本文设计了两组不同Fe含量的Al-Si合金,研究了超声高压流变挤压铸造工艺对合金富铁相和力学性能的影响,重点讨论了富铁相的细化机理。

1 试验材料与方法

实验用合金的名义成分如表1所示,制备原料为:Al-24.45%Si(质量百分数,下同)中间合金、纯Al(99.8%)、纯Fe(99.9%)、纯Ni(99.99%)、纯Cu(99.99%)和纯Mg(99.9%)。

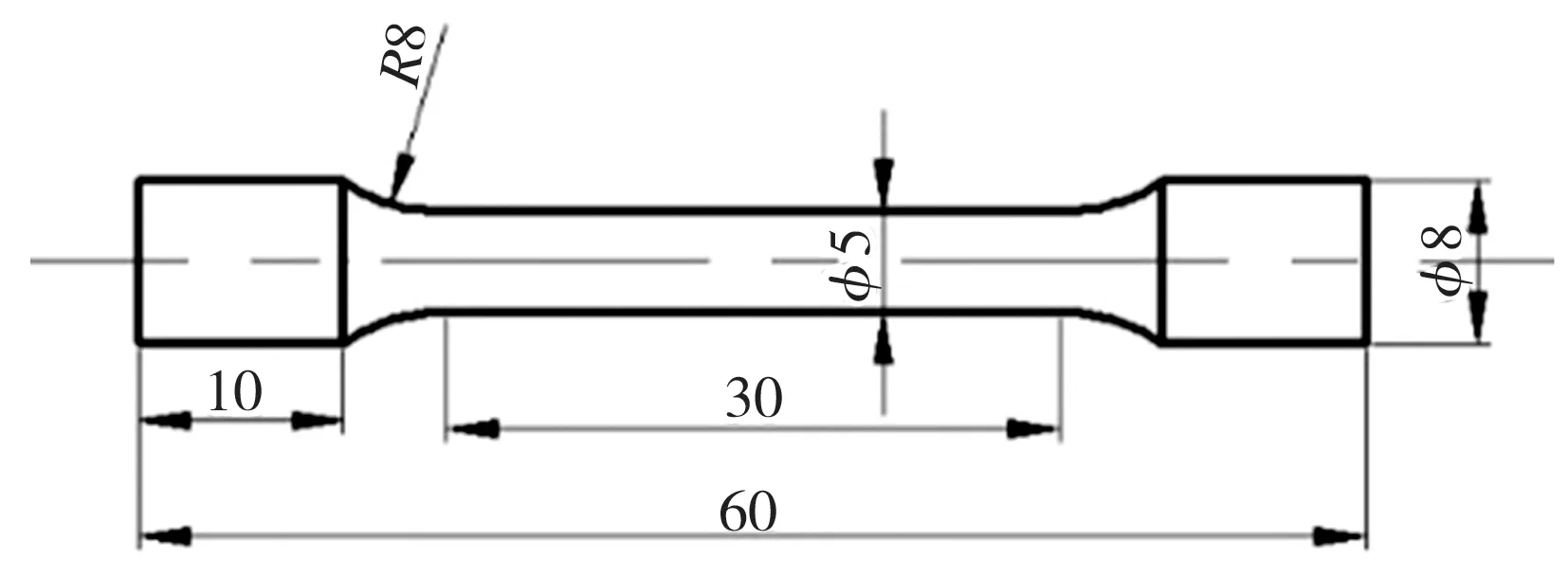

从流变挤压成形试样上端取长度为10 mm的一段样品,经镶嵌,打磨、抛光后用5%NaOH溶液腐蚀,采用附带能谱仪(EDX)的Quanta 200型扫描电镜(SEM)对合金组织及相成分进行分析。利用本课题组开发的金相分析软件计算富铁相的晶粒尺寸,每组试样在同一放大倍数下于不同区域拍摄10张照片,对照片中物相尺寸进行分析并求取尺寸平均值。对另一半流变挤压成形试样进行T6热处理(510 ℃固溶7 h,190 ℃人工时效10 h),并将其加工成如图2所示的室温拉伸试样,在AG-IC100KN岛津万能材料试验机上进行室温拉伸试验,拉伸速率为1 mm/min。同一条件测试3组试样,并求取平均值。

表1 合金的名义成分(wB/%)Table 1 Nominal composition of alloys

1—电炉温度控制柜;2—超声发生控制器;3—换能器;4—工具头; 5—热电偶;6—电炉;7—样杯;8—合金熔体图1 超声振动装置示意图Fig.1 Schematic diagram of ultrasonic vibration device

图2 室温拉伸试样(单位:mm)

2 结果与讨论

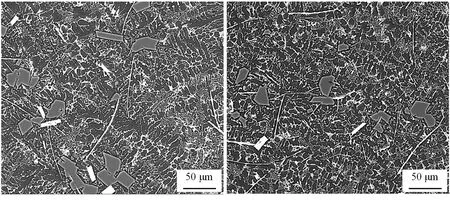

2.1 无超声液态挤压铸造合金的显微组织

图3和图4分别为无超声液态挤压铸造A1和A2合金铸态试样显微组织的SEM照片,可以看出,无超声处理且不施加挤压力时,铸态合金显微组织主要包括Al基体、初晶Si、粗大针片状初生富铁相以及由共晶Si、Al2Cu和AlCuNi相等构成的共晶组织。由图3可见,不施加挤压力时,A1合金组织中富铁相主要为白色长针状β相,平均长度为120±41 μm,有挤压力作用时针状β相长度明显减小,且随着挤压力的增大,针状β相长度逐渐减小,在100、200、300 MPa挤压力下,A1合金铸态组织中β相长度分别为86±28、67±23、62±19 μm。

(a)无挤压力

(b) 100 MPa

(c) 200 MPa

(d) 300 MPa

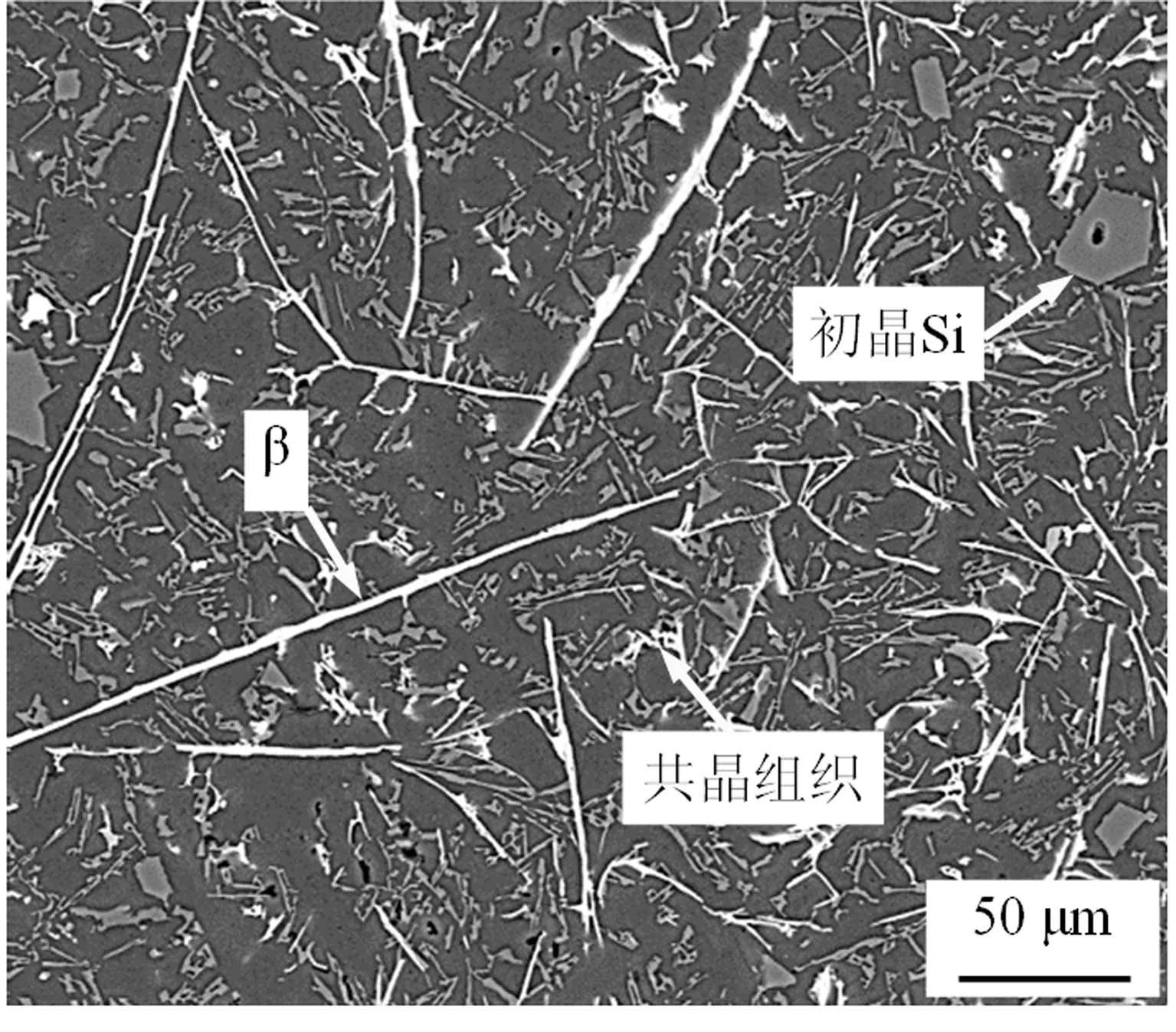

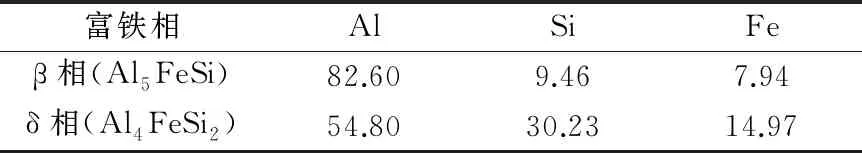

从图4可以看出,无挤压力作用时,A2合金组织中的富铁相除了长针状β相外,还有板条状的δ相,其EDX分析结果如表2所示。在0、100、200、300 MPa挤压力作用下,A2合金中β相长度分别为171±69、103±35、98±31、90±26 μm,δ相长度分别为169±60、154±48、125±37、107±33 μm,即随着挤压力的增大,富铁相的长度均逐渐减小。

对比图3和图4可知,在相同挤压力下,A2合金中β相长度均长于A1合金的β相,这是由于A2合金中Fe含量较高所致。

(a)无挤压力 (b) 100 MPa

(c) 200 MPa (d) 300 MPa

表2 无超声液态挤压铸造A2合金试样中富铁相的EDX分析 (xB/%)

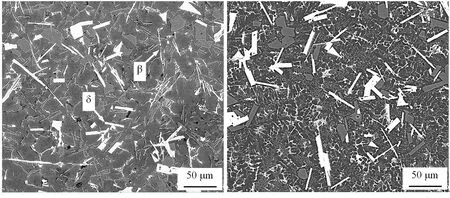

2.2 超声流变挤压铸造合金的显微组织

图5和图6分别为超声流变挤压铸造A1和A2合金铸态试样显微组织的SEM照片。对比图5(a)和图3(a)可以发现,在仅有超声处理且无挤压力作用时,A1合金组织中出现了白色块状富铁相,EDX分析结果显示,该块状相的成分(原子百分比)为:x(Al)=52.08%、x(Si)=31.9%、x(Fe)=16.02%,表明该块状相为δ相。

(a)无挤压力 (b) 100 MPa

(c) 200 MPa (d) 300 MPa

表3 超声流变挤压铸造A1合金试样中富铁相尺寸Table 3 Size of iron-rich phases in A1 alloy by rheo-squeeze casting with ultrasonic vibration treatment

对比图4和图6可以发现,经过超声处理后,A2合金中富铁相明显细化,即δ相变为小块状,针状β相长度变短。由图6可知,随着挤压力的增大,块状δ相尺寸逐渐减小,在0、100、200、300 MPa挤压力作用下,A2合金中δ相长度依次为41±7、34±5、29±4、23±2 μm,并且针状β相数量也随之逐渐减少。

与Al-17Si-1Fe合金的情况类似,在Al-17Si-2Fe合金的平衡凝固过程中,Si相最先析出,接着析出δ相(Al4FeSi2),然后在597 ℃先析出的δ相和剩余液相发生包共晶反应而形成β相,这一反应过程一直持续到于576 ℃下发生三元共晶反应[10]。但由于Al-17Si-2Fe合金中Fe含量相对较高,δ相析出温度比Al-17Si-1Fe合金高,因而所生成的δ相较多且更粗大,故在597 ℃温度下进行的包晶反应中,一部分粗大的δ相没有反应而得以保留,于是在图4(a)所示的A2合金组织中,富铁相由粗大板条状δ相和针状β相共同组成。经超声处理后,超声的空化和声流效应使δ相显著细化,变为短条状,针状β相也变为短针状,如图6(a)所示。

(a)无挤压力 (b) 100 MPa

(c) 200 MPa (d) 300 MPa

当超声处理完毕后,合金熔体浇入挤压机模具型腔,在压力下凝固又使得富铁相进一步得到细化。这是因为一方面随着凝固压力的增加,合金与铸型之间的热交换系数也相应增加,合金冷却速率提高,晶粒尺寸因而减小;另一方面,根据Clausius-Clapeyron方程:ΔTm/ΔP=Tm(VL-VS)/ΔH(式中:ΔTm为高压下金属液熔点变化;Tm为金属液平衡条件下的熔点,Tm=933.3 K;VL为金属液态时的比体积,VL=0.42 m3/kg;VS为金属固态时的比体积,VS=0.37 m3/kg;ΔH为金属凝固过程焓变,ΔH=0.397×106J/kg;ΔP为压力变化值,ΔP=106Pa),计算得到纯铝在100 MPa压力下凝固时,熔点升高(ΔTm)了11.7 K。由此可见,高压会导致合金熔体的熔点显著升高,使得固液界面前沿熔体过冷度增加,形核率提高,合金凝固组织得到细化。此外,高压下原子的扩散受到抑制,扩散激活能增大,因而降低了晶体的生长速率,故在高压凝固条件下晶体生长速度会下降[12],这也会导致第二相尺寸减小。因此,当挤压力逐渐增至300 MPa时,图5和图6中的富铁相块状δ相和针状β相的尺寸逐渐减小。上述晶粒细化原理同样可以解释图3和图4所示的现象,即无超声液态挤压铸造合金的组织随挤压力的增大而变得细小。

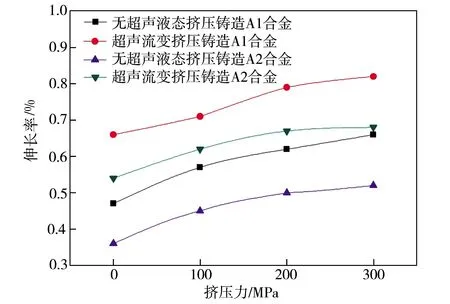

2.3 合金的力学性能

A1和A2合金在不同工艺下的室温抗拉强度和伸长率如图7所示。由图7可见,对于同种成分的合金而言,在相同挤压力作用下,超声流变挤压铸造合金试样的抗拉强度和伸长率均高于未经超声处理的试样,且A2合金(2%Fe)抗拉强度的提高幅度要高于A1合金(1%Fe)。其次,无论是否经过超声处理,合金的抗拉强度和伸长率均随着挤压力的增加而增大。结合图3和图4可知,对于未经超声处理的合金,未施加挤压力时,合金中富铁相主要呈粗大针状或板条状,随着挤压力的增大,板条状δ相和长针状β相尺寸减小,合金强度和伸长率均得以提升;经超声处理后,即使未施加挤压力,合金中富铁相明显细化,随着挤压力的增大,块状δ相和针状β相尺寸进一步减小,且细化效果随着挤压力的增大而增强,因此,同等挤压力条件下,超声处理后合金的室温力学性能更高。

由图7还可以看出,当成形工艺相同时,A1合金(1%Fe)的室温抗拉强度和伸长率均高于A2合金(2%Fe)。在实验挤压力范围内,无超声液态挤压铸造A1合金的抗拉强度比A2合金高16.3%~19.0%,这是因为A2合金中针片状富铁相比A1合金中更粗大,对基体的割裂作用更严重。而超声流变挤压铸造A2合金的抗拉强度比A1合金略低,这是因为在超声流变挤压铸造工艺下,A2合金组织中的富铁相主要以短条状δ相为主,针状β相较少,而A1合金中虽然存在一部分块状δ相,但富铁相仍还是以针状β相为主,故两种合金的强度值比较接近。

(a)抗拉强度

(b)伸长率

3 结论

(1)无超声液态挤压铸造工艺下,当施加挤压力为0时,Al-17Si-1Fe合金中富铁相仅含长针状β相,Al-17Si-2Fe合金除了针状β相外,还含有板条状δ相。随着挤压力的增大,两种合金中富铁相长度逐渐减小。

(2)超声流变挤压铸造工艺下,Al-17Si-1Fe和Al-17Si-2Fe合金中的富铁相均主要由针状β相和细小块状δ相组成,且随着挤压力的增大,富铁相尺寸逐渐减小。这是因为超声的空化效应和声流效应促进了合金中细小块状δ相的生成,当超声处理完毕后,合金熔体在压力下的凝固又促使富铁相进一步细化。

(3)当合金成分相同时,同等挤压力作用下,经超声处理后合金试样的抗拉强度和伸长率均高于无超声处理的合金试样,且合金的力学性能均随着挤压力的增大而增大。

(4)无超声处理时,在0~300 MPa范围挤压力下,Al-17Si-1Fe合金的抗拉强度比Al-17Si-2Fe合金高出16.3%~19.0%;当有超声处理时,同等挤压力下,Al-17Si-2Fe合金的抗拉强度比Al-17Si-1Fe合金略低。