夹持带式棉秆收获机设计与试验

2020-10-29蔡佳麟张佳喜叶尔波拉提铁木尔郜周明芮照钰

蔡佳麟 张佳喜 叶尔波拉提·铁木尔 郜周明 芮照钰 刘 雄

(新疆农业大学机电工程学院, 乌鲁木齐 830052)

0 引言

随着棉花种植面积的逐年增加,棉秆机械化整秆起拔收获越来越受到重视。2018年,我国棉花种植面积为33.54万hm2,年产秸秆1 400万吨以上[1]。棉秆根茬与根部遗留在大田难以腐烂,影响了下茬耕整地和播种以及棉花作物的生长,同时可能导致当年病虫害的再次爆发[2]。为了提高棉秆资源的有效利用率,降低残留根茬对残膜回收的影响,推动棉花产业向精耕细作生产模式发展,提升棉秆的经济价值,迫切需要研发起拔效果良好的棉秆收获机[3]。

国外棉秆整秆起拔收获机械多数以对辊式起拔机械为主,其代表性机具有澳大利亚的MUTI收获机和美国的AMADAS收获机,拔秆部件以对辊运动的轮胎或胶辊为主,适用于大单行种植模式,较难适应机采棉作业行距。国内主要有对辊式、链夹式和齿盘式收获机3种,如4MC-6型对辊起拔收获机,该机具利用圆锥对辊起拔棉秆,因存在螺纹间隙,故容易导致漏拔[2,4];江苏东台弶港农机厂制造的链夹式拔取收获机与农业农村部南京农业机械化研究所研制的齿盘式棉秆收获机[5],拔取部件采用刚性材料,秸秆容易被碾断或打断,使拔断率增大。

本文提出一种整秆起拔收获方式,使用双柔性带裹夹曲线式连续拉拔秸秆,设计并进行正交试验和验证试验,以期在现有棉秆起拔收获方式基础上,探索新的收获方式。

1 机具结构与收获原理

1.1 机具结构

夹持带式棉秆收获机主要包括液压传动系统、分禾器、夹持带式拉拔装置、张紧装置和后置式三点悬挂装置,作业行数为两垄4行,机具结构如图1所示。

图1 夹持带式棉秆收获机结构示意图Fig.1 Schematic of belt cotton straw harvester1.张紧轮 2.液压马达 3.链条 4.带轮4 5.带轮1 6.柔性传动带 7.带轮3 8.带轮2 9.分禾器 10.伸缩调节器 11.齿轮泵 12.动力输入轴轴头 13.液压油箱

1.2 收获原理

夹持带式棉秆收获机通过三点悬挂于拖拉机后方,依靠拖拉机带动前进工作。拖拉机后置动力输出轴通过转动轴、万向节与机具动力输入轴轴头连接,通过链条带动齿轮泵工作;在齿轮泵作用下,液压马达带动带轮1旋转[6];主传动带随着带轮1运动,在摩擦力作用下带动带轮3上的副传动带进行反方向运动。柔性夹持带转速由液压系统中的节流阀和溢流阀调节。棉秆经分禾器集禾后,在双柔性带夹持力和机具前进动力作用下被拉拔出地表并抛送至机具后方地面。

2 关键部件设计

棉秆收获机关键部件是夹持带式拔秆部件,通过对拔秆部件工作过程与秸秆受力分析,获得拔秆部件关键工作参数。

2.1 拔秆部件工作过程

夹持带式拔秆部件是拉拔部件,通过带轮的交叉放置,实现柔性带夹持棉秆并完成曲线式连续收获。将带夹部件的工作区间分为3段,分界点分别是带轮2与带轮3、带轮3与主传动带、副传动带与带轮1的公法线与夹持带运动轨迹的交点OB、OC和OD,在这3个点上,柔性带对棉秆的压力最大。如图1和图2所示,拔秆部件主要由两组夹持带组成,每一组都由主柔性带、副柔性带、液压马达、带轮1、带轮2、带轮3、带轮4和分禾器等构成,安装在机架下方,4个带轮交错放置,柔性带呈“S”形拔送棉秆。带轮1带动主传动带运动,副传动带在主传动带摩擦力作用下进行反方向运动。拔秆部件通过分禾器分开、收集和扶起棉秆[7],在拖拉机的前进带动下,棉秆送入双柔性带。在带轮2和带轮3相对运动下,棉秆被柔性带夹持进行连续拉拔,最终被整株拔起,离开地表,抛送至机具前进方向的侧后方地面上,完成收获作业。

图2 秸秆运动过程示意图Fig.2 Schematic of straw movement process1.带轮4 2.传动带 3.带轮1 4.带轮3 5.副传动带 6.带轮2

2.2 漏拔分析

根据田间试验,主要有两方面原因导致棉秆漏拔:采棉机采摘过后,秸秆散乱,分禾器较难收集秸秆,导致漏拔;拔秆机构拉拔时,力不足或打滑,导致漏拔[8]。为避免因拔秆机构问题导致的漏拔,设计了夹持带式拔秆机构来分析其拔秆过程。

建立夹持带在第1、2、3个拉拔点的静止参考系O1X1Y1Z1、O2X2Y2Z2和O3X3Y3Z3。静止参考系O1X1Y1Z1中通过主、副传动带在第一段拉拔的切点O1与带轮2运动方向平行的平面X1O1Y1称之为基面1;与主、副传动带在第一段拉拔的法线相切且垂直于基面的平面X1O1Z1称之为带夹平面1;与主、副传动带在第一段拉拔的切线相切且垂直于基面的平面Y1O1Z1称之为正交平面1;静止参考系O2X2Y2Z2和O3X3Y3Z3与此同理,如图3所示[9-10]。

图3 夹持带静止参考坐标系Fig.3 Static reference frame of stalk pulling parts

由于棉秆的主要受力集中于正交平面,为简化运动分析过程,在正交平面内分析夹持带的运动过程,并将其分为5个工作区间:带夹区间、一次拉拔区间(区间1)、二次拉拔区间(区间2)、三次拉拔区间(区间3)和空行程区间,如图2和图4所示。因棉秆自身重力对拉拔区间的运动无太大影响,故在此区间的分析不计入重力。

图4 收获过程示意图Fig.4 Diagram of harvesting process

点OA到点OB为带夹区间,拖拉机带动夹持带前进工作,在分禾器作用下,棉秆在点OB被柔性带夹持。

一次拉拔区间:点OB为第一次拉拔区间的着力点,拖拉机的前进运动,在水平面上给予了棉秆一定的加速度a1;并受到双柔性带对棉秆的摩擦合力F2和土壤粘结对棉秆的拉力F;F的大小由土壤粘结力决定,土壤粘结力大,会导致起拔时间长和难度大[11-12]。

此时的拉拔运动是由部件的前进运动和双柔性带的夹持运动复合而成。此区间分两种情况讨论:前进速度大于夹持带水平分速度,则棉秆会因为被夹持而有被往前拉拔的趋势;前进速度小于夹持带水平分速度,则棉秆会因为被夹持而有被往后拉拔的趋势。

带轮1转速n1为250~350 r/min、拉拔角γ为30°~60°,因此由公式

(1)

式中v——夹持带运动速度,km/h

vs——夹持带水平分速度,km/h

r1——主传输带在点OD的运动半径,mm

求得夹持带水平分速度vs区间为6.41~15.59 km/h。由于前进速度为2.5~4.5 km/h,可知夹持带水平分速度最小值大于前进速度最大值,第2种情况成立,棉秆将被夹持而有被往后拉拔的趋势。

二次拉拔区间:点OC为二次拉拔区间的着力点,用于避免一次拉拔区间夹持带打滑导致漏拔和输送棉秆到三次拉拔区间OD。

此区间分两种情况考虑:一次拉拔区间未能拔出棉秆,此时二次拉拔区间双柔性带作用在秸秆上的摩擦合力F′2存在。因有了一次拉拔区间拔秆部件的拉拔,部分棉根已被拔出,所以此时土壤粘结对秸秆拉力F′小于F,二次拉拔区间的棉秆将比较容易被拉拔出地表。第2种情况是一次拉拔区间已拔出棉秆,此时力F消失。

三次拉拔区间:点OD为三次拉拔区间的着力点,用于避免二次拉拔区间夹持带打滑和抛送棉秆。

通过拔秆部件的曲线式连续拉拔,能够较好地避免拉拔过程中拉拔力不足或打滑,同时增加拉拔力的持续时间,提高拉拔效果。

2.3 拔断分析

经过观察与试验,棉秆断裂形式主要有折、轧、扯、碾、切和搓断等,原因是秸秆在刚性部件作用下形变量过大。为尽可能让棉秆不被拉断,拔秆部件通过柔性带夹持作业收获,减小秸秆的形变量,以此来降低拔断率。并通过一次拉拔区间基面上的受力情况分析秸秆形变情况。

图5所示为3个拉拔区间棉秆受力情况。棉秆在3个拉拔区间均发生相应形变。在一次拉拔区间,棉秆点B、B1受力F4、F3作用;在二次拉拔区间,棉秆点B2、B3受力F6、F5作用;在三次拉拔区间,棉秆点B4、B5受力F8、F7作用。

图5 棉秆受力分析示意图Fig.5 Schematic of cotton straw stress analysis

图6 棉秆局部受力示意图Fig.6 Schematic of local stress on cotton stalks

以图5b中的面ABC做形变分析[13-14]。由图5、6可知,点A和点C作用力F9、F10为

(2)

由平衡方程可求点B的反作用力

(3)

故棉秆弯矩为

(4)

棉秆两边弯矩相同,对其中一段进行积分

(5)

可求挠曲线方程

(6)

由于x=L1=L2,故棉秆基面截面在被夹持后的变形挠度Δy为

(7)

式中E——弹性模量

J——转动惯量

L——AC长度,mm

L1——AB长度,mm

L2——BC长度,mm

若棉秆的变形挠度Δy过大,容易碾断秸秆纤维层,导致拔断率过高。公式(7)中,棉秆的变形挠度Δy由弹性模量决定,由于棉秆的弹性模量一定,为了减小棉秆的变形挠度,使用弹性系数较小的夹持带,将棉秆的一部分形变转移到了夹持带上。由于夹持带的弹性系数较小,在夹持过程中,柔性带自身也有了一定形变。由于有了夹持带的变形缓冲,棉秆在面ABC和A1B1C1上的形变长度L有了一定量的减小,变形挠度也随之减小,对棉秆起到了一定的防断作用。

2.4 拔秆机理分析

棉秆拉拔作业最终只有3个结果:拔出、漏拔和拔断,通过参考相关文献与试验得知棉秆收获倾角β与拉拔力是影响收获作业效果的关键因素。收获倾角β影响棉秆的拉拔抗力,即棉秆的收获难易程度与拔断率;拉拔力影响棉秆漏拔率。

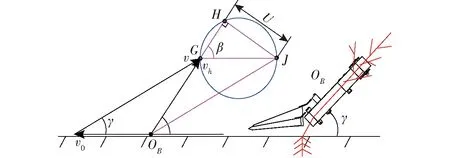

为获得较优的棉秆收获倾角β与拉拔力,作以下分析。在静止参考系正交平面上可以看出,随着棉秆被夹入,收获倾角β减小,被夹部分秆长ΔL逐渐增大,拉拔力也随着增加。由图7可知,拉拔作业时,收获倾角使机具拉拔力主要集中于前进方向一侧的棉秆根系上,随着拉拔力的增大,受拉一方的根系先出地表,最后整株秸秆被拔起[15]。收获倾角β小于90°时,根系被分段拔出,棉秆拉拔抗力小,棉花茎秆不易被拔断;β等于90°时,根系被一次性拔出,拉拔抗力大,容易扯断茎秆。即当收获倾角小时,所需拉拔力随之减小,但当收获倾角过小时,水平方向上的阻力增加。由于收获倾角是动态变化的,为获得较好的收获倾角β,需设置好前进速度、拉拔角和带夹速度3个因素[16]。

图7 拔秆受力分析示意图Fig.7 Schematic of stalk pulling force analysis

2.4.1带夹速度与前进速度

为实现柔性带抓取棉秆,现进行以下分析,确定带轮直径、带夹速度与前进速度。

如图8a所示,当棉秆与夹持带接触时,单夹持带对棉秆端部产生支反力N和抓取力T,夹持带能抓取到棉秆的条件是

图8 夹持带工作分析示意图Fig.8 Schematic of clamping work analysis

Tx>Nx

(8)

即

Tcosα>Nsinα

(9)

因

T=μN

(10)

代入得

μ>tanα

(11)

式中μ——摩擦因数

α——对棉秆的起始抓取角,(°)

即抓取角的正切值应小于摩擦因数。按照夹持带能抓取棉秆的要求确定带轮直径。由图8b可以得到

(12)

式中D——带轮2的直径,mm

d——棉秆直径,mm

由公式(12)可以看出,当直径D增大时,棉秆起始抓取角变小,棉秆抓取力提高。因

(13)

由公式(11)有

(14)

由公式(14)可知,拔秆机构对带轮直径有一定要求。为满足夹持带能够抓取棉秆和被带轮张紧,将带轮2和带轮3的直径设置为140 mm和330 mm。并为降低棉秆拉拔抗力,获取最佳收获倾角,对拔秆机构的带夹速度和前进速度进行分析。

当棉秆进入一次拉拔区间后,秸秆受到主、副柔性带的单向压力F3、F4。

如图8c所示,在一次拉拔区间的基面上,棉秆受到的向心合力Fx使其绕带轮3的圆心做曲线运动,把秸秆当作质点,则有

(15)

式中r3——带轮3半径,mm

拔秆部件依靠夹持带对棉秆的摩擦力进行拉拔作业,分两种情况讨论:拉拔过程中夹持带与秸秆接触面打滑,此时秸秆受到动摩擦力;夹持带能够顺利拔出秸秆,即不打滑,此时秸秆受到静摩擦力。由于静摩擦力F2大小是变化的,由土壤粘结对棉秆拉力F的分力f决定,故本文探讨秸秆受到的最大静摩擦力fmax。若拉分力f大于最大静摩擦力,则会出现第1种情况,打滑;为使得秸秆能够顺利拔出,需保证最大静摩擦力大于拉分力f。由最大静摩擦力公式可求得

fmax=μF3+μF4=μ(F3+F4)

(16)

化简公式(15)并代入式(16)可得

(17)

由公式(17)可以看出,柔性带的带夹速度v一方面影响着最大静摩擦力,一方面影响着拉拔效果。较大的带夹速度v可以提高最大静摩擦力,从而提高机具拉拔力;但带夹速度过大,拉拔时间短,容易拔断棉秆;过小的带夹速度使最大静摩擦力相应降低,容易出现打滑,从而漏拔[17]。

设棉秆经历点OB到点OE的工作路程所需时间为T1;拔秆部件走完一个棉秆株距所需时间为t,棉秆被拔出地表所需时间为t1。此时分两种情况讨论:

T1 T1≥t1:此时继续细分为两种情况讨论,若时间t≥t1,即拔秆部件拔出一根棉秆后再拔第2根,此时的最大静摩擦力fmax只需大于拉分力f即可,可确定带夹速度v的下限值;若时间t 2.4.2拉拔角 为得到合适的收获倾角β,还需要考虑第3个因素:拉拔角γ。本文通过正交平面上点OB的前进速度与带夹速度的夹角关系分析拉拔角,如图9所示。 图9 速度夹角关系示意图Fig.9 Schematic of speed angle relationship 由余弦定理可求得 (18) 由正弦定理可知,对于三角形△HOBJ,有 vsin(β-γ)=U (19) 对于三角形△GHJ,有 v0sinβ=U (20) 由公式(19)、(20)可得 (21) 式中k——比例系数 v——带夹速度,km/h vh——夹持带速度和前进速度合速度,km/h 分析可知,当合速度夹角,即棉秆收获倾角β大于90°时,即机具前进速度v0大于带夹速度v,夹持带较难完成拉拔作业,故本文设置的合速度夹角β小于90°。根据自制拉拔力试验装置测试结果,合速度夹角β在45°左右,作业效果较好。由式(21)可知,夹持带拉拔速度与水平面夹角,即拉拔角γ与合速度夹角β呈一定比例关系。 由于夹持带运动速度较难测算,使用带轮1的转速n1作为试验因素,即 (22) 式中r1——带轮1半径,mm 试验品种:新陆早45号。试验地点为新疆维吾尔自治区库尔勒市尉犁县达西村三队,试验时间为2019年10月24日。 试验田土壤紧实度:入土深度100 mm,紧实度均值3 MPa;入土深度150 mm,紧实度均值3.8 MPa;入土深度200 mm,紧实度均值4.5 MPa。试验田土壤含水率:入土深度50 mm,含水率为15%~20%。棉秆高度和根部长度均值分别为750 mm和200 mm,带夹部位横截面直径均值为15 mm,前后株距均值为100 mm,左右行距均值为(660+100) mm,种植密度均值为34株/m2。 试验仪器设备有:夹持带式棉秆收获机、常发CFD604A型拖拉机(发动机标定功率44.2 kW,动力输出轴转速540、760 r/min)、TJSD-750-Ⅱ型数显式土壤紧实度测定仪、QS-WT型土壤水分温度测定仪、转速仪、皮尺和工具套装等。夹持带式棉秆收获机田间试验现场如图10所示。 在带夹棉秆运动过程和拔秆机理分析基础上,通过田间试验进一步确定机具前进速度、拉拔角度和带轮1转速对拔秆效果影响的最佳水平组合。 本文参照GB/T 8097—2008《收获机械 联合收割机试验方法》进行试验。田间试验步骤为:调整机具作业幅宽以适应棉秆的株距,调整各试验参数;在正式进入试验区域前,预留15 m的距离用于稳定拖拉机和拔秆部件的工作状态,以减小误差;试验区域长度定为45 m,每15 m为1小组试验并记录棉秆漏拔和拔断数目,共3小组;变换工作参数,继续重复前面的步骤并记录数据[20]。 以前进速度、拉拔角和带轮1转速为影响因素,漏拔率和拔断率作为评价指标开展多因素试验。 以棉秆漏拔率S1和拔断率S2作为评价机具收获效果的主要指标,各指标数据均为多次试验的均值。 (23) 式中Z1——单位区域内棉秆漏拔数 Z2——单位区域内棉秆拔断数 Z——单位区域内棉秆总数 按本文拔秆分析结果,最终选取机具前进速度、拉拔角和带轮1转速作为试验因素,棉秆漏拔率S1和拔断率S2作为响应值进行三因素三水平二次回归正交试验,如表1所示。 表1 试验因素水平Tab.1 Factors and levels of response surface test 3.4.1试验结果 根据Box-Behnken试验原理设计的三因素三水平试验结果如表2所示。 表2 试验方案与结果Tab.2 Response surface analysis plan and test results 3.4.2回归模型建立与显著性分析 对表2的试验数据进行多元线性回归和二项式拟合,得到漏拔率S1和拔断率S2的多元二次回归响应面模型。 图11 交互因素对拔秆效果影响的响应面Fig.11 Three-dimensional space diagram of influence of interactive factors on pulling effect 由表3分析可知,响应面模型中的棉秆漏拔率S1和拔断率S2的P值分别为0.039 1和0.041 4,均小于0.05,说明回归方程在0.05的水平显著,表明试验设计可靠。 表3 回归方程方差分析Tab.3 Variance analysis of regression equations 根据方差分析可知,因素对棉秆漏拔率影响的显著性主次顺序为:机具前进速度A、带轮1转速C、拉拔角B;对棉秆拔断率影响的显著性主次顺序为:带轮1转速C、拉拔角B、机具前进速度A。 通过响应值对应因素A、B、C构成的可视化三维空间图和二维平面上的等高线图,分析前进速度、拉拔角和带轮1转速对S1和S2的影响。图11a为机具前进速度位于中心水平(3.5 km/h)时,拉拔角B和带轮1转速C对棉秆漏拔率交互作用的响应面图,与B比较,C响应面曲线较陡,C等高线密度高于沿B移动的密度,说明此时B对棉秆漏拔率的影响较C更为显著。 图11b为带轮1转速位于中心水平时(300 r/min),前进速度A和拉拔角B对棉秆拔断率交互作用的响应面图,与A比较,B响应面曲线较陡,B等高线密度高于沿A移动的密度,说明此时B对棉秆拔断率的影响较A更为显著。 为了使夹持带式棉秆收获机发挥较好的收获性能,本文在试验的基础上,利用Design-Expert软件的数值优化功能模块对试验因素参数进行优化。在Optimization模块中选择Numerical Criteria,将响应值S1和S2设置为minimize模式,并调大Lower和Upper的区间,给予响应值较大的自由度。软件优化结果分别是机具前进速度2.5 km/h、拉拔角38.65°、带轮1转速272.3 r/min,在此参数下,棉秆漏拔率为1.85%,棉秆拔断率为7.72%。 响应面分析得到的优化结果是一个预测结果,需要做试验加以验证。验证试验品种:新陆早45号;地点:库尔勒市尉犁县达西村三队;时间:2019年10月30日。试验参数分别定为前进速度2.5 km/h、拉拔角40°和带轮1转速270 r/min。验证试验结果如表4所示。 表4 验证试验结果Tab.4 Verification test data % 分析表4的验证试验数据可知,棉秆漏拔率和拔断率预测值与验证试验结果基本一致,相对误差均不超过5%,说明本文选择的试验因素和水平是合理的,进行的响应面优化分析是成功的。验证试验效果如图12所示。 图12 验证试验效果图Fig.12 Verification test effect diagram 本文机具作业前进速度优化后为2.5 km/h,速度较慢。主要原因有: (1)该机需要严格对行作业,对驾驶员要求高,作业速度若过快,容易导致漏拔率的增加。 (2)由于该机的液压传动系统中的油路采取并联方式连接,只要一组夹持带发生堵塞,该组的带夹速度会降低,另一组带夹速度增大。这时,机具需要一定的缓冲时间,两组部件的带夹速度才能回到初始状态,故作业速度不宜过快。 (3)机采棉后,棉秆呈四方散开状态,较难收集,加大了收获难度,作业速度无法提高。 (1)针对收获机进行棉秆拉拔作业时,棉秆因折断、轧断、扯断、碾断、切断和搓断而导致拔断率高的问题,设计了夹持带式棉秆收获机,使用双柔性带包裹、夹持棉秆,降低了拔断率;采用夹持带式拉拔机构,曲线式连续拉拔,降低了漏拔率。 (2)通过响应面试验分析了机具各因素对棉秆收获效果的影响,建立了以漏拔率和拔断率为响应值的多元二次回归模型。得出对棉秆漏拔率影响显著性主次顺序为:机具前进速度、带轮1转速、拉拔角;对棉秆拔断率影响显著性主次顺序为:带轮1转速、拉拔角、机具前进速度。 (3)采用响应面组合试验法对夹持带式棉秆收获机的工作参数进行优化,结果表明,当前进速度2.5 km/h、拉拔角38.65°、带轮1转速272.3 r/min时,模型得到的棉秆漏拔率为1.85%、拔断率为7.72%。验证试验表明,在前进速度2.5 km/h、拉拔角40°和带轮1转速270 r/min时,棉秆漏拔率为6.84%、拔断率为9.98%,与预测值相近,说明所建模型合理。

3 田间试验

3.1 试验材料与设备

3.2 试验方法

3.3 评价指标

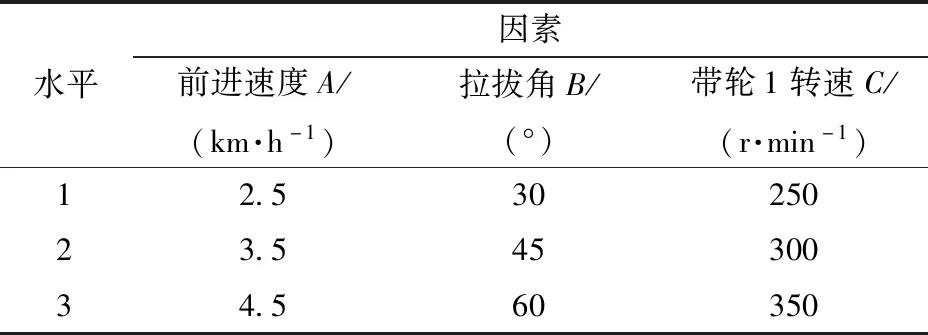

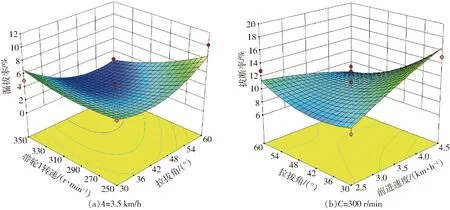

3.4 结果与分析

3.5 参数优化与验证

3.6 讨论

4 结论