某GDI发动机烧机油问题优化方案

2020-10-28薛向阳沙宾宾隋宝峰周维王雷

薛向阳 沙宾宾 隋宝峰 周维 王雷

摘 要:为了解决某GDI发动机研发阶段出现的发动机在低负荷工况下烧机油问题 通过分析烧机油问题的原因 最终确定采取了优化油气分离器结构的方法来降低机油耗 通过将原发动机的旋风式精分离油气分离器变更为纤维棉式精分离油气分离器的方式 成功将小时机油耗由1.425g/h降低至0.38g/h。经过整车路试验证 机油消耗量明显下降 可以得出纤维棉式精分离油气分离器可以有效降低发动机在低负荷状态下运转的机油消耗量的结论。

关键词:机油消耗;曲轴箱通风系统;气缸盖罩

中图分类号:U464 文献标识码:A 文章编号:1671-7988(2020)18-99-03

Abstract: In order to solve the problem of engine oil burning under low load for a GDI engine, through analyzing the causes of the oil burning problem, finally confirm to optimize the structure of the oil-gas separator to reduce the engine oil consumption. By changing the cyclone type oil-gas separator into the fiber cotton type fine separation oil-gas separator, the hourly oil is successfully decreased, the consumption decreased from 1.425g/h to 0.38g/h. Through the vehicle road test, the oil consumption is obviously reduced. It can be concluded that the oil gas separator with fiber cotton separation can effectively reduce the oil consumption of the engine under low load.

Keywords: Oil consumption; Crankcase ventilation system; Cylinder head cover

CLC NO.: U464 Document Code: A Article ID: 1671-7988(2020)18-99-03

前言

機油作为发动机的保护剂存在于发动机中 减轻发动机摩擦副磨损 避免由于摩擦副的异常摩擦而导致发动机异常磨损 且同时起到冷却摩擦副的作用。机油消耗量过大将引起以下问题:(1)发动机摩擦副的异常磨损。(2)活塞冷却不足。(3)活塞环卡滞 发动机油耗上升并加剧机油消耗。(4)堵塞喷油器 降低发动机的功率扭矩。(5)气门背面结焦 造成进气量偏差。(6)排放恶化。(7)发动机维护成本上升等不利因素。故本文以某GDI发动机研发阶段出现的机油消耗量大问题为依托 研究了一种降低机油消耗的方法。

1 烧机油原因分析

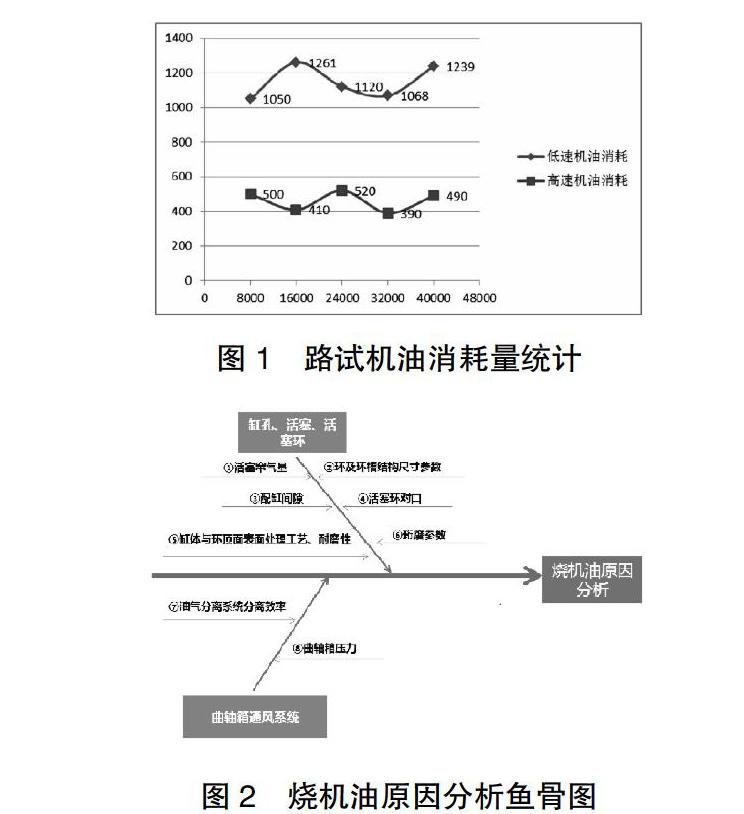

B公司某GDI发动机研发路试过程中 发现车辆低速低负荷行驶时 机油消耗量明显上升 40000km路试过程中 每8000km机油消耗量均大于840g(如图1所示) 不满足B公司机油消耗量标准 需进行优化。

使用鱼骨图分析发动机烧机油的原因(如图2所示),可能的路径包括:

(1)机油经由曲轴箱通风系统返回气缸燃烧。

(2)机油经缸体、活塞、活塞环进入气缸燃烧。

因检查此路试发动机过程中 发现进气门背面存在大量机油结焦现象(如图3所示) 判断机油可能通过曲轴箱通风系统经由气缸盖罩、进气歧管返回气缸中燃烧。其失效模式可能主要是油气分离器效率不足等。

曲轴箱中含油气体必须通过曲轴箱通风系统对油气进行分离后返回气缸燃烧。油气分离效率低会导致经过油气分离器的机油无法有效分离 含油气体通过曲轴箱通风系统进入气缸燃烧。

针对问题发动机进行油气分离试验验证如:(如图4) 在曲轴箱通风系统中串接一个油气收集瓶并称量空油气收集瓶重量。每间隔500rpm 固定负荷 运行发动机2h。烘干后称量油气收集瓶重量 计算机油携带量。

通过对比小时机油携带量 可明显发现低速时油气分离效率远低于高速(如图5所示) 故可通过优化油气分离效率来降低此款发动机低速低负荷的机油耗。

2 优化方案

如图5所示 发动机低速运转时油气分离效率较低 可通过优化油气分离器结构来提高油气分离效率。现阶段采用的气缸盖罩为多孔旋风精分离油气分离模式(如图7所示) 多孔旋风精分离油气分离器的特点是利用油气惯性来分离机油,故随着活塞窜气量的加大 油气分离效果越好 但低速低负荷时由于活塞窜气量较小 含油气体流速较小 油气分离效果无法满足使用需求 故发动机低速低负荷运转时油气分离效果不佳。将此结构更改为纤维棉精分离模式(如图8所示) 即在油气分离器油气出口处增加一层纤维棉 当发动机处于低速低负荷运转时 纤维棉可以有效吸附油气中的机油微粒 当机油积累至一定数量后 通过气缸盖罩的回油孔回流至油底壳 可以有效降低低速低负荷的机油消耗量。

3 试验验证

3.1 气缸盖罩单体油气分离试验

使用两种气缸盖罩进行单体油气分离模拟试验。试验工况如下:模拟窜气流量30L/min 50L/min 80L/min。模拟窜气浓度4.58g/h 4.37g/h 4.74g/h进行油气分离试验 试验结果表明纤维棉式油气分离器分离效果优于多孔旋风式油气分离器(如图9所示)。

3.2 发动机油气分离台架试验

按发动机油气分离试验方法 利用台架分别模拟搭载多孔旋风精分离模式气缸盖罩和纤维棉精分离模式气缸盖罩整车低速低负荷行驶工况50h 结果显示小时机油耗由1.425g/h降低至0.38g/h。(如图10所示)

3.3 机油消耗整车试验

由于台架试验仅能验证稳态状态下的机油消耗 故还需将纤维棉式气缸盖罩搭载在整车上进行整车试验(如图11所示)。

经过试验验证8000km机油消耗量由1170g降低至608g。且进气门背面基本无机油结焦现象。(如图12所示)

4 结论

出于发动机对环境保护的要求 必须使用曲轴箱通风系统平衡曲轴箱压力 含油的曲轴箱废气必然要通过油气分离器路进入气缸内燃烧。长时间的烧机油会在活塞环处累计大量的积碳 造成活塞环无法自由转动 进一步加剧机油消耗。同时会造成进气门背面结焦 影响发动机的充气模型 产生进气量不足 降低整车的动力性及经济性 严重时发生发动机怠速不良或失火故障。本文通过对油气分离结构的优化 提高了低速状态下气缸盖罩的油气分离效率 降低了机油耗 经过台架及整车的验证 此方案效果良好。

参考文献

[1] 周龙保.内燃机学[M].第2版.北京:机械工业出版社,2005.

[2] 吴昌健.机油消耗异常故障分析[J].内燃机与配件,2019.(23).

[3] 刘健勇.某行发动机机油消耗异常的试验分析[J].汽车与配件, 2019(19).