一种基于UDS的控制器入厂检测设备和检测方法

2020-10-28徐远新

徐远新

摘 要:针对汽车生产制造领域 控制器硬件损坏或者部分功能异常 导致在汽车装配调试过程中 异常返修降低装配效率 或者更严重的 导致异常件流入市场等问题 提出一种基于UDS的控制器入厂检测系统。该系统通过模拟控制器输入信号 监控控制器输出信号 结合上位机对控制器发送的一系列UDS指令 实现对控制器输入信号引脚、输出信号引脚以及总线的检测 在控制器进入总装工位前 就先对控制器进行检测 保证生产线上控制器硬件的功能正常。

关键词:汽车;生产;检测;UDS

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2020)18-175-03

Abstract: For the problem that in the field of automobile manufacturing, the controller hardware is damaged or some functions are abnormal, lead to abnormal repair or reduces assembly efficiency in the process of automobile assembly and debugging, or worse, cause abnormal parts to flow into the market. This paper presents a UDS based controller detection system before assembly. Through an analog controller to get the inputs signals, monitor controller output signal, and the UDS command which send by the computer, realize the detection of controller input signal pin, output signal pin and bus.Before the controller enters the general assembly station, the controller shall be tested to ensure the normal function of the controller hardware on the production line.

Keywords: Automobile; Production; Inspection; UDS

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2020)18-175-03

引言

在汽車生产制造领域 控制器单件的合格检测是一项重要内容 控制器硬件损坏 或者只有部分功能正常 导致在汽车装配调试过程中 由于不良件导致换件 会降低装配效率并增加调试风险。若在调试过程中 不能有效及时的发现控制器硬件本身问题 问题控制器可能会流到市场 从而形成更大的安全隐患。当前生产厂家都会通过供应商提供的产品合格率或者简易的引脚测试等方法来确认控制器硬件是否正常 但无法做到有效的入厂检测确认。

1 系统硬件设计

1.1 系统整体组成

基于UDS的控制器入厂检测主要由模拟控制器输入信号的信号发生器、检测控制器输出引脚信号的信号采集设备、给控制器发送UDS指令的CAN收发器 以及控制上述信号发生器、信号采集设备和发送指令的上位机组成 系统结构如下图:

其中:1.被测控制器;2.控制器接插件;3.信号发生器;4.CAN总线收发设备;5.信号检测设备;6.上位机。

1.2 系统部件组成

1.2.1 信号发生器

本系统的信号发生器用于模拟控制器输入引脚的信号 采用某品牌的信号发生器 模拟信号包括括数字信号、模拟信号、PWM信号 具体的输入信号种类和对应引脚数量视控制器引脚而定。

1.2.2 信号采集设备

本系统的信号采集设备用于检测控制器输出引脚的电平状态和PWM信号 采用某品牌的信号采集设备 具体的输出信号种类和对应引脚数量视控制器引脚而定。

1.2.3 CAN总线收发器

本系统的CAN总线收发设备 用于向控制器发送UDS指令 并接受控制反馈的UDS指令。

1.2.4 上位机

本系统的上位机采用工业控制计算机 用于综合控制上述设备 实现检测流程自动化。

2 系统检测方法

2.1 输入引脚检测方法

本系统的控制器硬线引脚检测基于UDS指令 需控制器软件开发对所有输入、输出引脚的UDS检测功能。对于输入引脚的检测 主要采用UDS的22服务 基本原理为在引脚信号的合理范围内 通过上位机控制信号发生器模拟信号A 然后通过上位机发送读取该引脚的UDS指令 期望值在误差范围内应为A。更改信号发生器的输入值为B 重新执行上述检测 检测的期望值在误差范围内应为B。

2.2 输出引脚检测方法

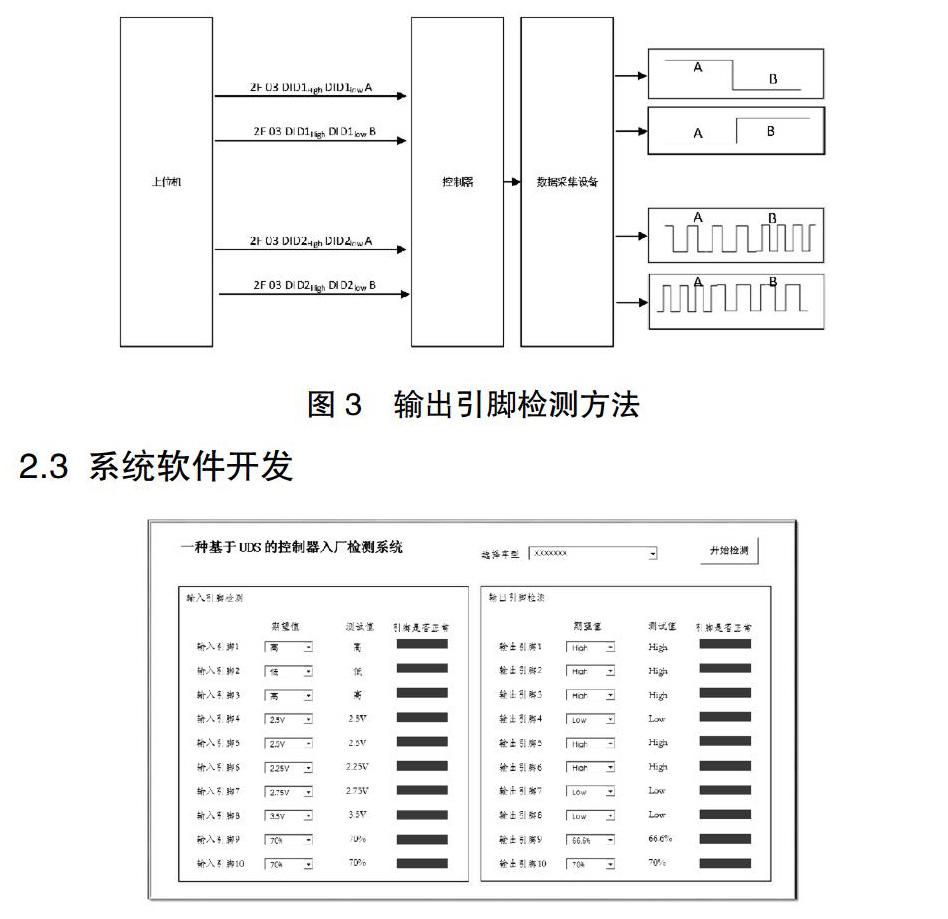

输出引脚控制的具体的负载 因此需要先在控制器输出引脚与地之间接入电阻负载 用于模拟实际负载 负载电阻大小需根据控制器驱动引脚的驱动能力确定。输出引脚的检测需通过UDS的2F服务 先驱动输出引脚 然后通过外接监测设备监测输出引脚信号是否发生预期变化。控制器输出引脚主要有高/低电平、PWM两种 两种引脚的检测方式如下:

控制器的高低电平输出引脚在未使能控制前是高电平/低电平 驱动使能后 该引脚电平会发生反向变化。如在未使能电平输出引脚前 该引脚输出高电平 则通过外接电平信号检测仪检测到的电平为高电平 通过UDS的2F服务使能该引脚后 通过外接电平信号检测仪检测到的电平为低电平。若该引脚检测符合上述检测结果 则该引脚功能正常。

控制器的PWM输出引脚在未使能控制前是占空比A 驱动使能后 该引脚占空比会发生变化。如在未使能PWM引脚前 该引脚输出占空比A 则通过外接PWM信号检测仪检测到的占空比为A 通过UDS的2F服务使能该引脚后 通过外接电平信号检测仪检测到的占空比为B。若该引脚检测符合上述检测结果 则该引脚功能正常。

2.3 系统软件开发

本系统的信号发生器、数据采集设备、UDS指令发送均由上位机控制,上位机采用VC++6.0编写。其中,信号发生器的值根据引脚特性预先设定,输出引脚的期望电平状态同样根据引脚特性事先设定,本系统的上位机控制界面如图4所示。

3 结束语

控制器单件的合格率会影响到工厂总装的效率,合格率越高,车辆检测出异常和返修的概率越低。而且作为工厂生产资质的重要组成部分,完整的、自动化的控制器硬线引脚入厂检测系统应得到推广和应用。本系统通过对控制器所有输入引脚、输出引脚逐一进行检测,以保证装车的控制器正常,可显著降低因控制器异常导致的工厂总装返修概率,从而提高总装生产效率。

参考文献

[1] 黄悦鹏.基于CAN总线的UDS诊断系统的设计与实现[D].南京邮电大学,2016.

[2] 王明玉,孙名扬,刘四海,师帅.基于UDS协议的ECU测试方法研究与应用[A].2016中国汽车工程学会年会论文集[C].2016年.

[3] 郭凯凯.CAN总线UDS的研究与应用[D].安徽理工大学,2013.

[4] 沈凯.基于UDS协议的纯电动汽车整车控制器故障诊断研究[D].湖北汽车工业学院,2017.

[5] 赵海英.基于UDS的无级变速器故障诊断系统开发与实现[D].湖南大学,2018.