换型高顶顶盖生产线节拍提升研究

2020-10-28陈大艳卢永安杨京

陈大艳 卢永安 杨京

摘 要:随着公司转型发展 装焊车间换型高顶顶盖生产线改造后生产的卧铺加宽高顶车型节拍无法满足大装线生产节拍 通过对PLC控制流程及机器人焊接过程进行优化 使高顶顶盖生产线节拍提升17.5% 满足大装线线体的节拍需求。

关键词:顶盖生产线;点焊机器人;焊接参数;节拍提升

中图分类号:TP242.2 文献标识码:A 文章编号:1671-7988(2020)18-165-03

Abstract: With the transformation of company development, the original HX high- roof production line in the welding workshop has been transformed to product the type of wider and highten roof, but the production time after the transfor -mation could not meet the production time of the Automobile assembly welding line. Through the optimization of the PLC control process and the robot welding process, the rate of the production line of the high- roof is increased by 17.5%, which can meet the rate demand of the Automobile assembly welding line.

Keywords: High-roof production line; Spot welding robot; Welding parameter; Improvement of production rate

CLC NO.: TP242.2 Document Code: A Article ID: 1671-7988(2020)18-165-03

前言

陕重汽车身厂装焊车间换型区域高顶顶盖生产线原设计生产普通高顶车型 由于产品结构调整 对换型高顶顶盖生产线进行了改造 改造后的生产线生产卧铺加宽车型顶盖。由于卧铺加宽顶盖车型在换型所有车型中的占比大 原设计顶盖生产线生产节拍无法满足换型大装线生产节拍 使得大装线的产能不能充分发挥 急需对高顶顶盖生产线进行节拍提升改造。

1 生产线布局及构成

高顶顶盖生产线采用1套西门子CPU317-2PN/DP PLC作为电气主控系统 采用PROFIBUS-DP总线进行通讯 有4套KUKA KRC2点焊机器人 4套BOSCH焊接控制器 3套SEW变频器 4套SMC阀岛模块 2个HMI等组成的总线控制系统。生产线布局图见图1 实物见图2。

2 工艺流程

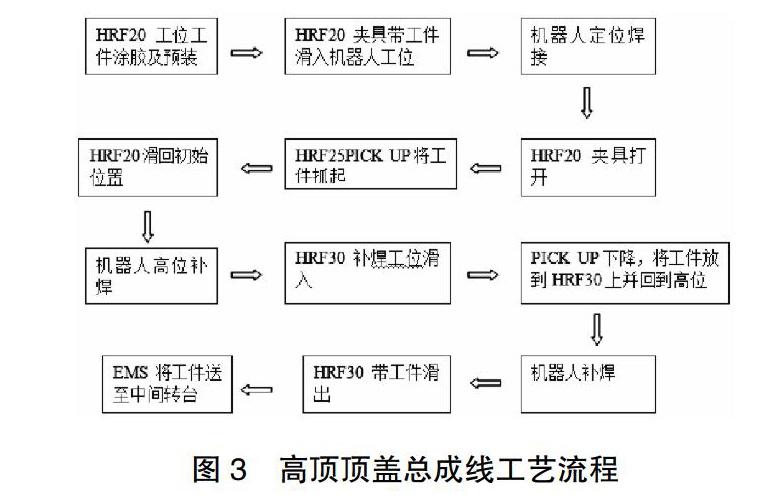

高顶顶盖生产线是由一套控制系统控制 具备手动/自动功能的生产线 其工艺流程如下图3所示 高顶顶盖各分总成在HRF020工位预装 进入机器人工作站焊接 焊接过程分三步:1#台车低位定位焊接、PICK UP高位补焊、2#台车低位补焊。HRF020工位预装时 采用人工上件 按钮步进式控制 当HRF020预装完工后 1#台车滑入机器人工作站 之后线体进入全自动状态 即自动完成夹具动作、工件转接及完工上线工作。

3 改进措施

该产品从工件预装到工件产出需经过十多道工艺流程 特别是在机器人工作站内需完成3个不同工装自动切换及机器人焊接补焊任务 主要从机器人焊接工位各参数优化及焊点调整、高顶生产线PLC和自行小车PLC程序控制逻辑优化及3台电机提速几个方面进行改善提升 主要改善点有:

(1)提高台车1行走电机、台车2行走電机和PICK-UP升降电机运行速度 电机转速由1000rpm提高到2000rpm 通过PLC程序将发送给变频器的转速参数进行修改 提高电机运行速度后整体节拍提升13秒。

(2)换型顶盖生产线人工工位打磨后 手动按下放车按钮 台车2电机由打磨工位进入顶盖自行小车上件工位 由顶盖自行小车抓件送入大装线。改善前的控制逻辑为台车2运行到上件工位后 顶盖自行小车吊具才从上限位开始下降进行抓件 抓完工件上升到上限位后台车2才从上件工位回到中间打磨工位;通过对顶盖自行小车程序进行优化 顶盖自行小车提前下降到离台车2有1米安全距离高度时等待台车2送件 当台车2将顶盖分总成送至上件工位后 顶盖自行小车收到联锁信号后下降抓件 等抓完工件上升到1米安全距离后发送联锁信号 台车2就可回到中间打磨工位。改善后可节约37秒 但该37秒不作为全部节拍提升时间 确保了25工位机器人补焊完工以后不至于等待台车2 也给操作人打磨留给充分的时间。

(3)优化台车1和台车2运行启动条件控制流程 改善前的控制逻辑为在HRF30机器人补焊工位完工后台车2带工件滑出 当台车2运行到达打磨工位后 台车1夹具带工件滑入机器人工位。改善措施为当台车2运行1米以后就触发台车1可滑入 通过对两个台车的电机编码器读取数值进行连锁保护 并且在台车1上增加防撞保护开关 防止台车2意外停止运行导致的两台台车相撞事件。可节约电机运行时间5秒。

(4)优化PICK-UP升降电机运行控制逻辑条件 原设计时台车2电机与升降电机完全互锁 即两台电机不能同时工作。台车2只在进入PICK-UP下方补焊工位时才与升降电机联锁 当台车2在打磨工位与自行小车上件工位运行时与升降电机不关联。节约由于互锁导致的等待8秒时间 但该8秒不是每次都会有 属于偶发。

(5)优化机器人焊接控制器焊接参数 在焊接预热阶段 预备、压紧、预热、冷却时间共690ms 通过优化该阶段参数 主焊接和回火阶段时间参数未变更 在确保同等焊接质量条件下 焊接预热阶段时间共450ms 每个焊点节约240ms 瓶颈机器人R9和R10在三个不同工位共需焊接50个焊点 可节约焊接时间12秒。

(6)优化瓶颈机器人R9、R10焊点分布 R9和R10在HRF20、HRF25、HRF30三个工位焊接完工同步性不好 在HRF20定位焊接时 R9慢7秒 在HRF25高位补焊时 R9慢5秒 在HRF30补焊时 R10慢10秒。分析原因为R9、R10在三个不同工位焊点数量不一致 调整机器人焊点分布 将R9在HRF20工序的2个焊点挪到HRF30补焊工位。另机器人部分运动轨迹不是很合理 将部分LIN直线运动命令行优化为PTP点到点命令行 重新示教部分过渡点 减少多余动作 优化机器人轨迹 在正常工作状态R9与R10机器人之间无干涉等待。通过该项焊点分布调整及轨迹优化 节约时间10秒。

(7)通过上述改进后 节拍提升较改善前提升20.3%。但R9、R10机器人在运行过程中 由于焊钳大 自重重 机器人在每次工作后回原位停止时焊钳惯性大 焊钳有明显的摆动现象 为了确保机器人焊钳运行的安全性及可靠性 将机器人工作后回原位及之前的几条运动命令行加速度、速度选择80%-50% 焊钳摆动现象明显好转。改善后的生产线节拍较改善前提升17.5%。

4 改进效果

通过对顶盖生产线涉及到的台车电机、机器人焊接参数及焊点分布、机器人运动轨迹、PLC控制逻辑等设备进行综合改造 使换型高顶顶盖生产线生产节拍较改善前提升17.5% 满足换型大装线生产节拍要求。

5 结束语

除高顶顶盖生产线本身节拍提升達到需求以外 还需确保设备运行的可靠性。原该工作站由于使用频率不高 设备有一些隐性故障也未暴露 因此 在改造完后满负荷生产时 设备故障率也偏高 主要表现为工装上检测开关信号不可靠、机器人完工信号复位条件不完善、行走电机运行时PROFI -BUS-DP总线系统报警停机 通过一段时间运行观察及维修改进后 高顶顶盖生产线运行平稳 节拍满足生产要求。

参考文献

[1] 史有为.点焊机器人系统在一汽轿车生产线上的应用及经验[J].机器人技术与应用,2008.11.

[2] 朱正行,严向明,王敏.电阻焊技术[M].北京:机械工业出版社.2001.

[3] 梁琦.陈文平.自动化焊接机器人生产线的相关优化研究[J].焊接技术.2015.44(7).