浅谈涂装烘干室的设计结构及原理

2020-10-28王海军马骏张中周

王海军 马骏 张中周

摘 要:涂装车间的烘干室作为涂装生产工序的三大关键工艺之一 烘干效果直接关系到涂料的烘干质量。烘干温度过高会造成车身发黄、漆膜变脆 烘干时间及温度的不足会造成涂料不能完全干燥 因此烘干效果对汽车品质的影响不容小觑 所以一辆好的油漆车身离不开好的烘干设备。本文主要针对涂装车间电泳烘干、PVC烘干、面漆闪干及烘干设计结构、烘干的主要作用、废气的排放和原理等进行详细介绍 对后序新建生产线从设计原理、烘干室材质选择以及组成部分提供借鉴。

关键词:烘干室;加热单元;风幕装置

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)18-159-03

Abstract: As one of the three key processes in coating production, the drying chamber in coating workshop has a direct impact on the drying quality of coatings. High drying temperature will cause yellowing of the body and crispness of the paint film. Insufficient drying time and temperature will cause the paint not to dry completely, so the effect of drying on the quality of the car can not be underestimated, so a good paint job can not be done without good drying equipment. In this paper, the design structure of electrophoretic drying, PVC drying, topcoat flash drying and drying, the main function of drying, the emission of exhaust gas and the principle of drying are introduced in detail, the design principle, material selection and components of the drying room of the new production line are provided for reference.

Keywords: Drying room; Heating unit; Air curtain device

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)18-159-03

引言

在涂裝车间生产线建设中 不论是前处理的电泳 还是PVC密封胶、面漆的油漆车身 烘干室是涂装车间必不可少的烘干设备。涂装烘干室包括电泳、PVC、中涂、面漆烘干室 色漆为水性涂料时 需要在清漆喷漆室前面增加闪干室 脱去水性色漆中的水分 我公司为新建生产线 涂装车间面漆线生产结构为B1B2免中涂工艺 减少了中涂烘干室设计 节约了空间及废气的排放。下文对其进行介绍。

1 烘干室结构介绍

涂装车间的烘干室一般分为三种结构 分别为桥式、直通式、π式 根据涂装车间的设计面积和工艺要求进行选择烘干室结构。

2 对各烘干室原理介绍

2.1 电泳烘干室

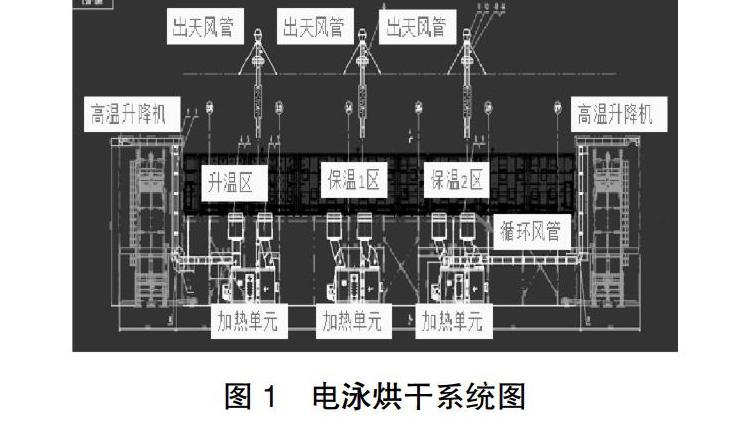

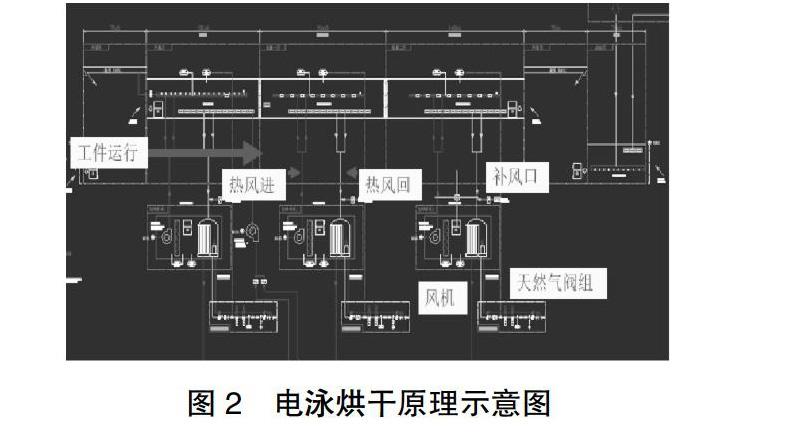

电泳烘干室采用π式结构 从烘干系统图一上可以看出 烘干室体布置在钢平台上层 在烘干炉进口设置有高温升降机 高温升降机的运行为高温电机加链条的方式 在升降机的进出口设置有气封层 防止热气外漏造成的能源浪费 一般高温升降机室体的顶部安装有热顶风管 即吸取烘干室内一部分热量 用于顶部室体壁板加热 防止冷热交替产生滴水 同时在升降机上安装有挡油罩 防止高温链条油和水珠低落在未烘干的工件上;在平台的底部安装有烘干加热单元 加热单元一般用四元体 在四元体上安装有燃烧器及其阀门管道 燃烧器应具备自动检测是否存在燃气泄漏 四元体的供气热源为天然气通过阀组进入燃烧器后点火燃烧 燃烧的气体进入四元体内部管路加热 循环风经过管路热量交换后 通过循环风机将热气输送至烘干室内循环 形成热风对流 对工件进行加热烘烤 烘烤温度一般设置在170℃-185℃之间 烘烤时间为20-30分钟。

烘干室及加热单元的废气经两路进行排放 加热单元的燃烧废气经过单元预留口安装风管至厂房顶部进行排放 在风管底部焊接排水口 用于排放风管冷热交替产生的冷凝水 在风管的顶部安装防雨帽 防雨帽的设计各有不同 主要作用为防止雨水进行管道内部 在防雨帽的下方焊接有废气浓度检测口 检测口的高度、长度及形状根据各地环保要求的不同进行设计 满足环保的检测要求为主。烘干室内部的高浓度废气不能直接排放 需要焚烧处理满足环保要求后排放。一般在烘干室的底部中段预留接口 连接至排风机 排风机的进口安装有手动或自动的调节阀 用于打开和关闭废气通道 防止分段式生产造成的废气乱窜 排风机的另一出口连接至废气焚烧装置 废气焚烧装置一般有两种设备 分别是沸石转轮+RTO或沸石转轮+TAR。

在烘干室的出口同样设置有高温升降机设备 输送烘烤后的工件进入强冷室进行降温 强冷室体一般布置在钢平台下部 强冷单元布置在钢平台的上部 在强冷单元上连接两根风管通往厂房顶部 一根风管吸附自然空气对工件降温 另一根风管进行热量排出 在强冷室的出口设置自动卷帘门 在停机后自动关闭 防止灰尘进入。

2.2 PVC烘干室

PVC烘干室设计为直通式 烘干及强冷室体安装在地面一层 加热单元和强冷单元安装在钢平台层 pvc烘干室

对洁净度要求低 加热单元内部无管式换热管道 采用燃烧器直接燃烧加热方式 热量利用率高 加热速度快 为避免烘干室热量外放和停机后的洁净度 在进出口设置风幕装置进行热量阻挡和自动卷帘门防止灰尘进入。

PVC强冷室采用相互独立的送风口和排风口 送风吸取厂房外的空气经过滤后由送风机送入室内 同时排风机将室内的热气及时排空。

2.3 水性漆闪干室

在生产线设计前期需要确定色漆的属性 如色漆开发为水性油漆 需要在清漆前面增加闪干设备 同样采用加热单元对闪干室进行加热 温度一般控制在80-100度之间 闪干室对水性油漆脱水率有很多的要求 在设计初期就要做好计算 闪干强冷室对工件冷却后的温度要求较高 所以和电泳及PVC强冷单元原理不同 该单元内安装有表冷器 冷气来源为制冷站冷冻水 为满足清漆施工工艺参数 一般经强冷后工件温度不高于50℃。闪干室的废气处理方式和电泳烘干室一致 同样分两路系统管路进行处理。

2.4 面漆烘干室

面漆烘干室为单行程、Π型烘干炉 由烘干室体、循环风管、加热单元、燃烧器及阀组、控制系统、风幕及顶部热顶装置等组成 输送方式为高温链条+高温辊床输送系统。烘干室设置两套风幕单元 兩套加热单元 烘干室内分为三段 升温区为100-140度左右 对清漆喷涂后的工件进行加热升温 每进入一台工件升温区温度下降5度左右 所以需要不断的升温来满足工艺要求 后两段保温区为140-180度左右 能够保证均匀加热工件 自动温度控制的热风控制精度为设定值的±5℃之内 在升温区进出口气封形式为防结露气幕 可以有效阻止热量外溢。室体内的循环风管采用夹壁墙形式 送风管布置在室体内两侧下部 送风管安装有调节风阀 回风管布置在室体内两侧上部 同样安装有调节风阀。

在日常生产中为避免工件在烘干室内由于故障过度烘烤 应设计联锁信号控制 当输送链条停止运行10min后 应能自动停止供热风 当故障恢复输送链条再次启动时 能同时启动热风供给 所以输送链、循环风机、燃烧器之间之间应做好信号互锁。

强冷室由风机将室外环境温度的空气经过进风管、过滤器(过滤洁净度为粒径≥5μm的灰尘去除率99%)抽进强冷室 按工件外形布置铝制旋压的方向可调的吹风嘴 风速为20米每秒左右。

烘干室在安装前均为模锻结构 运输至现场后吊装拼接完成 其在设计初期对于烘干室模锻的材质、厚度、保温方式等都有很高的质量要求 一般而言烘干室内壁板选择材质不差于渗铝板 厚度应不小于1.5mm 外壁板一般选择镀锌波纹板 保温方式一般采用岩棉 并错开铺设 对于岩棉也应做好其容重检测。

3 结语

以上为各烘干室原理的简单介绍 为后序新建生产线提供借鉴 烘干室的选择要满足使用要求 同时尽量减少对环境的污染和能源浪费。

参考文献

[1] 王锡春.最新汽车涂装技术[M].北京:机械工业出版社,1998.

[2] 王锡春.油漆车间设备设计[M].北京:机械工业出版社,2008.

[3] 机械工业第四设计院.油漆车间设备设计[M].北京:机械工业出版社,1983.

[4] 邢汶平.汽车涂装水性免中涂工艺的应用探讨[J].现代涂料与涂装,2011(7):41.