某车型尾饰灯与背门的尺寸偏差分析与优化

2020-10-28张建明夏建华

张建明 夏建华

摘 要:在汽车实物匹配过程中 为了提高外观品质 在零件尺寸匹配方面往往花费较长时间。文章以某车型尾饰灯与背门的匹配为例 在产品设计开发阶段通过3DCS软件对零件模型进行模拟抽样尺寸仿真分析 模拟实物阶段可能出现的问题 依据仿真分析结果 优化零部件设计结构、GD&T 减少了实车匹配阶段的重复工作 从而缩短匹配周期。

关键词:尺寸;偏差分析;3DCS

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)18-86-03

Abstract: In the stage of product design and development, in order to improve the product appearance quality, the structural design and GD&T of rear Lamp and rear door are simulated and verified by 3DCS. According to the simulation results, the part structure model and GD&T are optimized to reduce the repeated work in the matching stage, so as to shorten the matching cycle.

Keywords: Dimension; Deviation analysis; 3DCS

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)18-86-03

1 前言

随着汽车的普及消费者生活品质的提高 人们对汽车外观感知质量的要求越来越高。尾灯区域是构成汽车整体造型风格的重要组成部分 也是顾客重点关注的焦点之一。尾灯与周边区域的间隙面差也侧面反映了生产企业的设计与制造水平。尾饰灯与背门的间隙面差受自身结构定位、制造精度、钣金件冲压、焊接公差等诸多因素影响 若能在设计初期通过模拟装配方法 仿真实际装配误差 并合理分配公差 将会减少后期产品变更 缩短开发周期 同时也能有效降低生产制造成本。

2 分析原理

每个零件、制造过程都有其相应的偏差 先按照经验值对零件给定公差 然后按“自下而上”的方式累积到整车 测量实际目标位置的范围与标准要求进行比较 并根据敏感度与几何因子 对设计结构和公差分配进行适当优化 从而在保证零部件可制造性的前提下确保整车装配后间隙段差达到设计要求效果。

3DCS软件按照蒙特卡洛算法对零部件进行虚拟制造并进行实际模拟装配 设定如下条件:

(1)取样次数为5000次;

(2)所有零件为刚体考虑;不考虑装配力、热膨胀、重力、弯曲或回弹;

(3)产品制造公差按正态分布 6西格玛范围与公差范围相符 中心正态分布。

3 模型搭建

3.1 数据分析

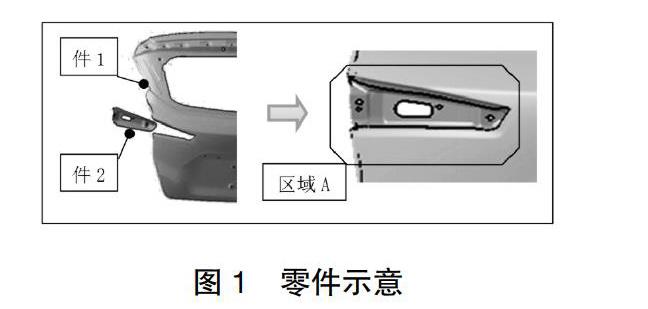

背门外板(图1中件1)一般为0.6~0.8mm厚的薄板件 尺寸大、刚度低 但尾饰灯安装板(图1中件2)刚度好 可近似作为刚性零件。背门外板和尾饰灯安装板焊接为一体后 局部区域(图1的区域A)刚性好 可以将局部区域作为刚性零件。

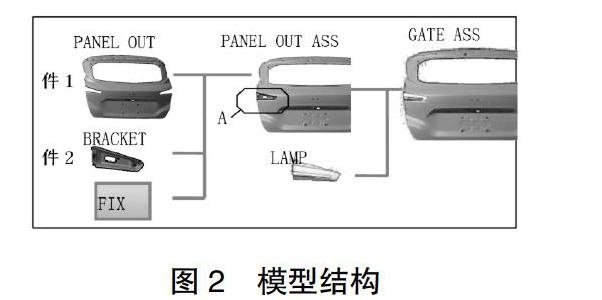

根据制造工艺建立的模型结构如图2 即先将背门外板与尾饰灯安装板在夹具上焊接为背门外板分总成后 再建立尾饰灯与背门外板分总成的模型 进行测点分析。

3.2 模型建立

由于背门外板尺寸较大且为柔性件 因此先用Six-Plane Move命令将背门外板预装配到夹具FIX上。此时在背门外板的尾饰灯配合处的定位面和夹具FIX支撑块可能有间隙或干涉 为模拟实际情况 要通过AutoBenld Move命令使背门外板和夹具夹持面贴合 同时尾饰板灯安装板和背门外板连接處需通过Benld连接 以模拟焊接的变形。

3.3 给定公差与建立测量

根据零部件的结构及初步制造能力分析 给定初始公差范围如表1:

4 结构优化

通过分析(图5 间隙状况) 发现G03、G05~G06位置的实际间隙超差率较高 需要进行适当优化。根据敏感度结果 构成间隙的背门外板与灯面轮廓度、灯安装板安装点的平面度三个公差贡献度约为72% 尾饰灯的辅助定位基准C的贡献度约为10%。

F01~F07位置的面差(数值图略) 超差率普遍在5%以上 根据敏感度结果 构成面差的背门外板、灯外表面轮廓度贡献在85%以上。

数模中 尾饰灯的辅助定位基准C在灯的中间位置(图6) 定位不好。由于灯尺寸较小 通过两点安装定位 若安装点局部平面度偏差不稳定 可能导致灯向上或下翻转。

5 优化分析

根据以上结果对以上公差进行优化。根据和供应商沟通 灯的面轮廓度可以控制在1.4mm 背门外板局部轮廓度相对灯的基准可以控制在1.0mm 尾饰板灯安装点的平面度暂无法优化。

将C基准向右移动约70mm至C处(图6)。同时优化灯的安装点Ⅰ、Ⅱ(图6)在Z向的尺寸 同时优化FIX的支撑面位置。安装点平面度在实际生产过程中要重点管控。

重新采用5000次抽样分析 结果如图7。 间隙、面差的超差率都在1%以下 达到目标。

6 分析流程

汽车是一个层级复杂的结构 在数据设计过程中为满足实物阶段要求 一般采用的措施有:满足成型的前提下减少零件数量 减少零件的焊接或装配层级 定位结构设计尽量靠近需确保的功能尺寸等。但为准确找到关键零件公差、设计结构缺陷 初步建立了开发阶段尺寸分析流程(如图8)。

7 结语

对车型尾饰板灯的外观尺寸在设计过程中进行模拟抽样分析 根据分析结果优化了零件设计结构 并根据各个尺寸公差敏感度系数为参考 快速准确的找到问题根源并提前优化 也对后期开发过程中零部件的关键尺寸控制要素提供依据 初步建立了分析流程 从而缩短后续的实物匹配开发周期。

参考文献

[1] 漕渡.刘永清.汽车尺寸工程技术[M].北京:机械工业出版社,2017.

[2] 红升.基于3DCS的白车身子基准的公差设计[J].汽车技术,2014 (7):59~62.

[3] 梁武生,张义东,邓儒成,等.翼子板不同基准体系探讨[J].企业科技与发展,2017(3):46~48.

[4] 3DCS Tutorials Based 7.3.2.1[Z].