16 000 t 举力下水工作船结构设计与分析

2020-10-28庄科挺赵家蛟

庄科挺,王 波,赵家蛟

(上海船舶研究设计院,上海 201203)

0 引 言

下水工作船是适用于船厂或港区水域内,专用于建造中的船舶或海上设施从岸上平移下水作业的船舶。16 000 t 下水工作船是按平地建造船舶的需要而设计的、专门用于新建船舶下水的浮船坞。这种作业方式是把新建船舶搁置在牵引小车上,通过轨道把船舶牵引至下水工作船,然后将船舶运到下水区域后下沉,使新建船舶完成下水作业[1]。

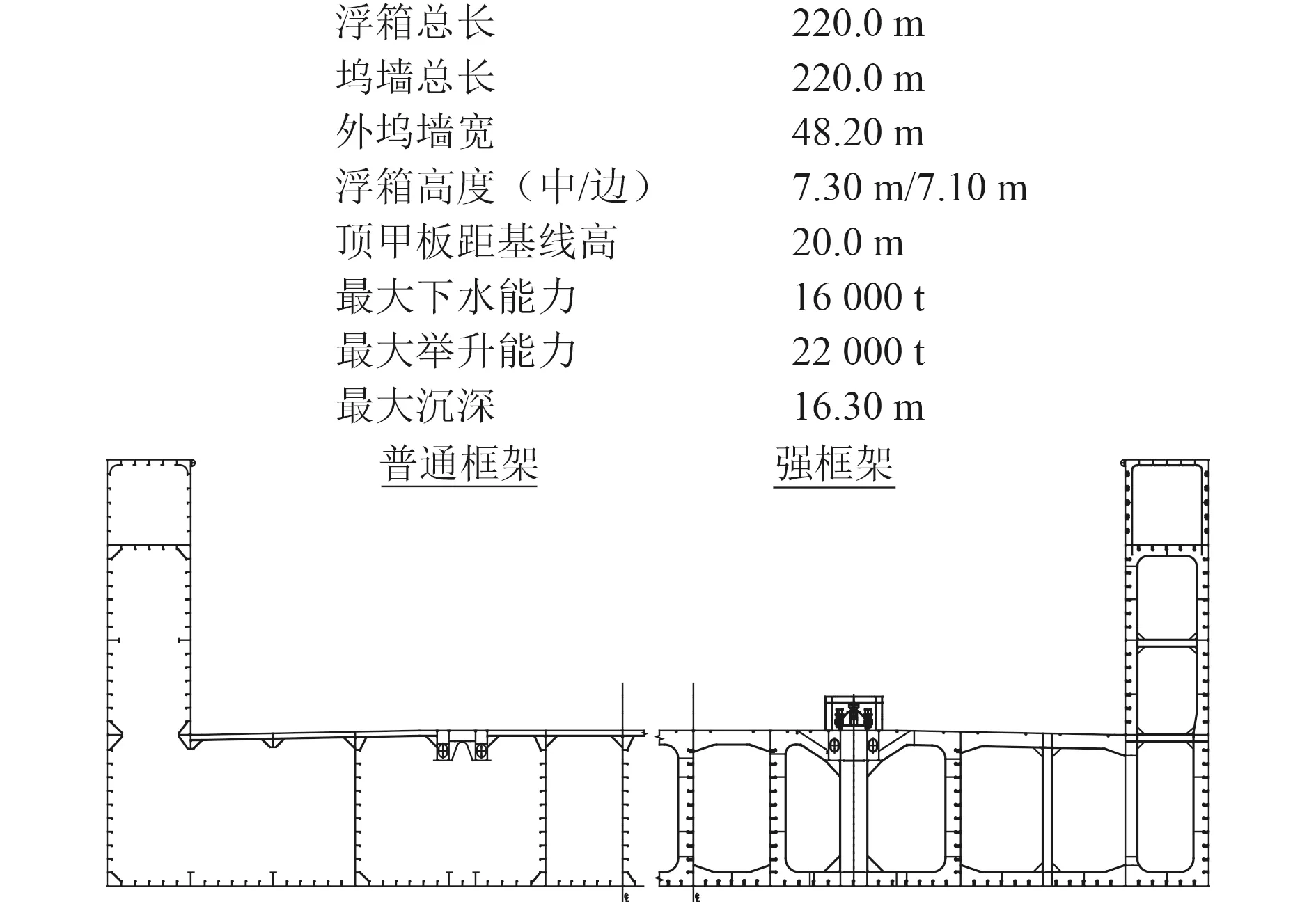

本船为钢质非自航整体式浮船坞,由连续的底部浮箱和2 道连续的坞墙组成且不可分离,浮箱甲板上布置2 条纵向装船轨道。最大装船船作业重量16 000 t,最大举升作业重量22 000 t,船体典型横剖面如图1 所示。

1 船体结构设计

常规的无动力下水工作船的结构形式主要有驳型和坞型2 种。驳型下水工作船通常由浮箱和浮箱甲板上的塔楼组成,作业时可根据下水船舶或海工结构物的需求选择纵向装船或横向装船。坞型下水工作船通常由浮箱甲板和2 道连续的坞墙组成,装船方式一般为纵向装船。

图1 典型中横剖面图Fig.1 Typical midship section

在本船方案设计阶段,从结构强度、舱室及锚系泊布置、下潜稳性和下水产品种类4 个方面,对驳型和坞型下水工作船进行对比分析。

1.1 结构强度

总纵强度方面,驳型下水工作船的塔楼不参与总纵强度,因此整个船体的剖面模数由浮箱结构提供。典型的驳型下水工作船的中横剖面如图2 所示。

图2 驳型船体结构典型横剖面图Fig.2 Typical midship section of barge hull

坞型下水工作船的船体剖面模数由浮箱结构和坞墙结构提供,坞墙结构因较高的型深,对船体剖面模数贡献大。通过对2 种船体结构对比,满足相同船体总纵强度要求下,坞型船体结构的钢料重量相比驳型船体结构减少约10%。

局部强度和横向强度方面,驳型和坞型船体结构基本一致。

1.2 舱室及锚系泊布置

通常下水工作船上需要布置主发电机室、应急发电机室、燃油舱、配电板间、中央控制室、会议室、储藏室、休息室等,若有人员住宿的要求还需增加更多相关的配套舱室。下水工作船因浮箱甲板轨道布置和墩木布置的要求,锚系泊通常布置在塔楼或者坞墙的顶甲板上。

驳型下水工作船因浮箱甲板上的塔楼较小,往往给舱室布置和锚系泊的布置带来较大困难。坞型下水工作船浮箱甲板上两道首尾连续的坞墙,坞墙上可布置舱室的空间大,且顶甲板上有富裕的面积布置锚系泊设备。

1.3 下潜稳性

下水工作船因特殊作业要求,对船体稳性提出较高要求。在下潜过程中,静水力曲线在浮箱甲板入水处明显间断,此时船体储备浮力小,船体初稳性差。同时船体内设有数量多,容量大的压载水舱,在调载过程中必然有一部分压载水舱的水未满,存在大量的自由液面[2]。

坞型下水工作船在浮箱甲板入水后,浮箱甲板两侧连续的坞墙能提供较大的储备浮力和回复力矩,船体稳性好;驳型下水工作船因浮箱甲板上的塔楼提供的储备浮力和回复力矩小,往往需要在浮箱甲板上增设小型辅助浮箱才能满足船体稳性要求。

1.4 下水产品种类

驳型下水工作船作业时根据下水船舶或海工结构物的需求,可提供纵向和横向装船2 种方式,尤其是能够满足超宽海工产品的横向装船需求;坞型下水工作船因浮箱甲板上坞墙的限制,仅能提供纵向装船一种方式,下水产品相对单一。

通过对比研究表明,下水工作船采用坞型船体结构形式在船体结构强度,舱室及锚系泊布置和下潜稳性其方面具有较明显的优势,而驳型船体结构能够适用更多的下水产品。

16 000 t 举力水工作船综合考虑使用需求和投资建造的经济性,采用坞型船体结构更为合理。

2 结构强度分析

大型船舶的纵向装船下水是一个事故因数较多的复杂工艺过程,为确保船体结构安全,需在船舶纵向装船过程中不断调节各个压载水舱的压载水量来减小船体纵向弯矩[3]。通常规范计算能考察整个船体梁的强度水平,但对于多种载荷作用下船体结构的局部高应力区域无法清晰地把握[4]。本文以某新建8.2 万吨级散货船的纵向装船作业和举升作业为例,对本下水工作船建立全船有限元模型,进行计算和结构强度分析。

2.1 有限元模型建立

应用MSC/Patran 软件建立下水工作船全船有限元模型,模型包含全船浮箱结构和坞墙结构,如图3 所示。模型采用右手坐标系,原点为船舶尾垂线与基线的交点,x 轴沿纵向船首方向为正;y 轴沿水平方向向左为正;z 轴为垂向由原点向上为正。根据相关船级社建模要求,模型主要构件采用板单元、梁单元来模拟。有限元网格按照肋骨间距或骨材间距进行划分。

图3 全船有限元模型Fig.3 Global FEM model

2.2 边界条件选取

计算中边界条件如图4 所示。

1)中纵剖面,首部船底A 点,Dx=Dy=Dz=0;

2)中纵剖面,首部甲板B 点,Dy=0;

3)中纵剖面,尾部船底C 点,Dy=Dz=0。

2.3 计算载荷

图4 有限元模型边界条件Fig.4 Boundary conditions of model

计算载荷和工况的确定方法参考中国船级社《钢质海船入级规范2018》的相关内容[5]。在进行船体强度校核时要施加的设计载荷包括:

1)空船重量。将下水工作船全船有限元模型分为8 个分段,调整每个分段结构的密度,以模拟下水工作船的空船重量分布。

2)外部水压力和压载舱水压力。外部水压力,即浮力,以面载荷的形式加载在下水工作船的外壳上;压载水舱中的水压力以面载荷的形式加载在下水工作船的船底板上。

3)被载船重量。被载船为8.2 万吨级散货船,最大纵向装船作业重量为16 000 t,沉浮作业前被载船需要打压载水并调整浮态,此时最大沉浮作业重量达到22 000 t。

被载船各分段重量见表1,各分段划分如图5 所示。

表1 被载船各分段重量(吨)Tab.1 Weight distribution of launching ship(t)

图5 被载船各分段范围示意图Fig.5 Blocks distribution of launching ship

4)下水工装件重量。装船作业和举升作业中,下水工装件主要有墩木,小车,A 型搁架,下水横梁。

装船作业中,被载船由小车牵引至下水工作船中,小车具有调载功能,每段重量以均布线载荷的形式作用于该范围内小车轮子下的轨道处。

举升作业中,小车撤除,由A 型搁架和下水横梁支撑被载物,被载船尾部分段1 和分段2 重量以均布面载荷的形式作用于下水横梁处的支撑结构,被载船其他分段重量以均布线载荷的形式作用于A 型搁架下的支撑结构。

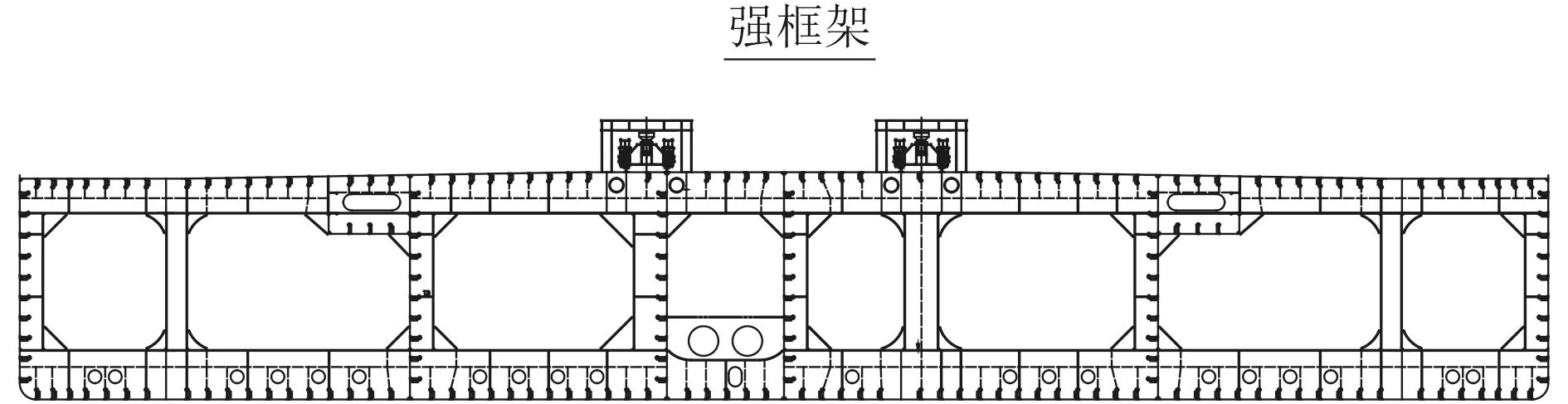

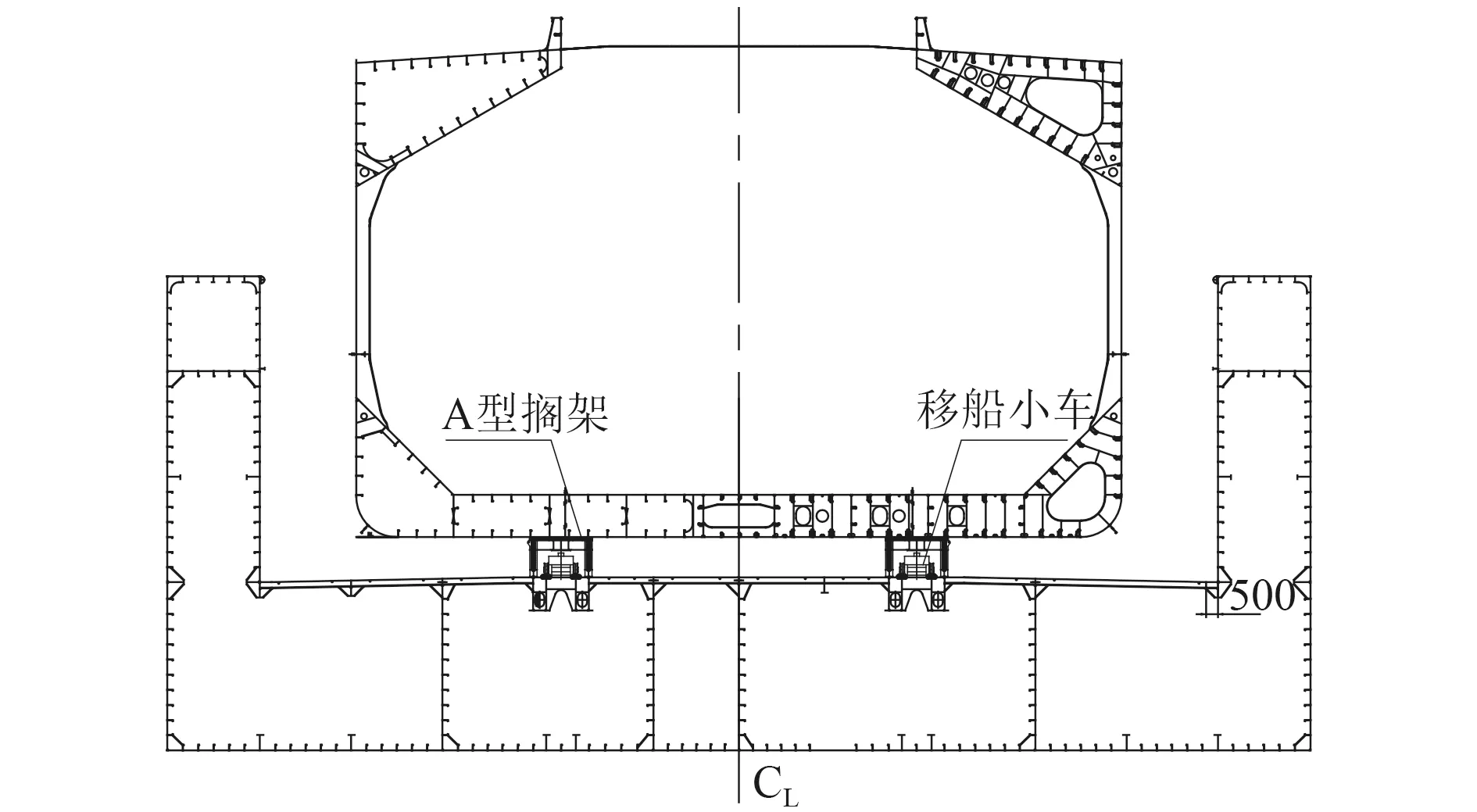

主要下水工装件的平面布置见图6,下水横梁的横向布置见图7,A 型搁架和小车的横向布置见图8。

图6 下水工装件平面布置示意图Fig.6 Plan arrangement of launching tools

图7 下水横梁布置示意图Fig.7 Arrangement of launching web beam

图8 移船小车和A 型搁架布置示意图Fig.8 Arrangement of trolley & A support

各下水工装件的重量如下:

墩木每个重4 t,全船41 个,共164 t。载荷作用于浮箱甲板上墩木摆放处。

小车每组重10 t,全船34 组,共340 t。装船作业中承载被载船,载荷作用于小车轨道处。

A 型搁架每个10.5 t,全船22 个,共231 t。搁架随小车一起装载上船,小车撤走后由搁架承载被载船重量。

下水横梁每根30 t,全船12 根,共360 t。被载船尾部由于线型原因,小车撤走后,被载船尾部分段1 和分段2 重量由下水横梁承载。

2.4 计算工况

装船作业中本船装船方向是纵向从下水工作船尾部装船。通过轨道小车按船长1/8,2/8,3/8,4/8,5/8,6/8,7/8,8/8 的步骤装船。

沉浮作业中选取下水工作船准备下潜吃水6 m 的典型工况和吃水位置至A 型搁架顶时的工况。各计算工况详细信息见表2。

表2 装船作业和沉浮作业工况一览表Tab.2 Loadcases of loading condition and lifting condition

2.5 计算结果分析

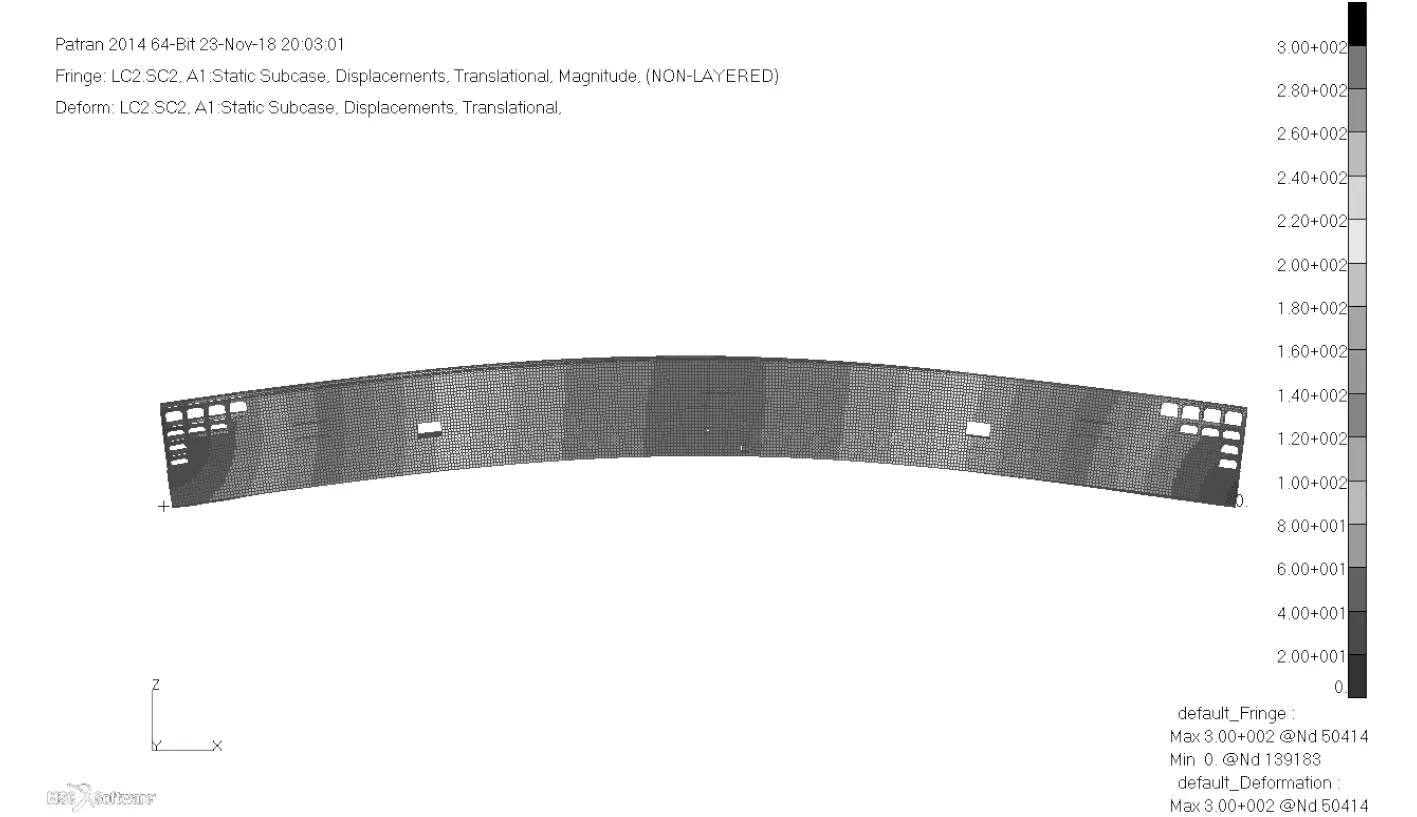

通过对全船结构的有限元分析,得到船体在各个使用工况下的结构强度,整体变形情况,并发现结构应力较高的部位。

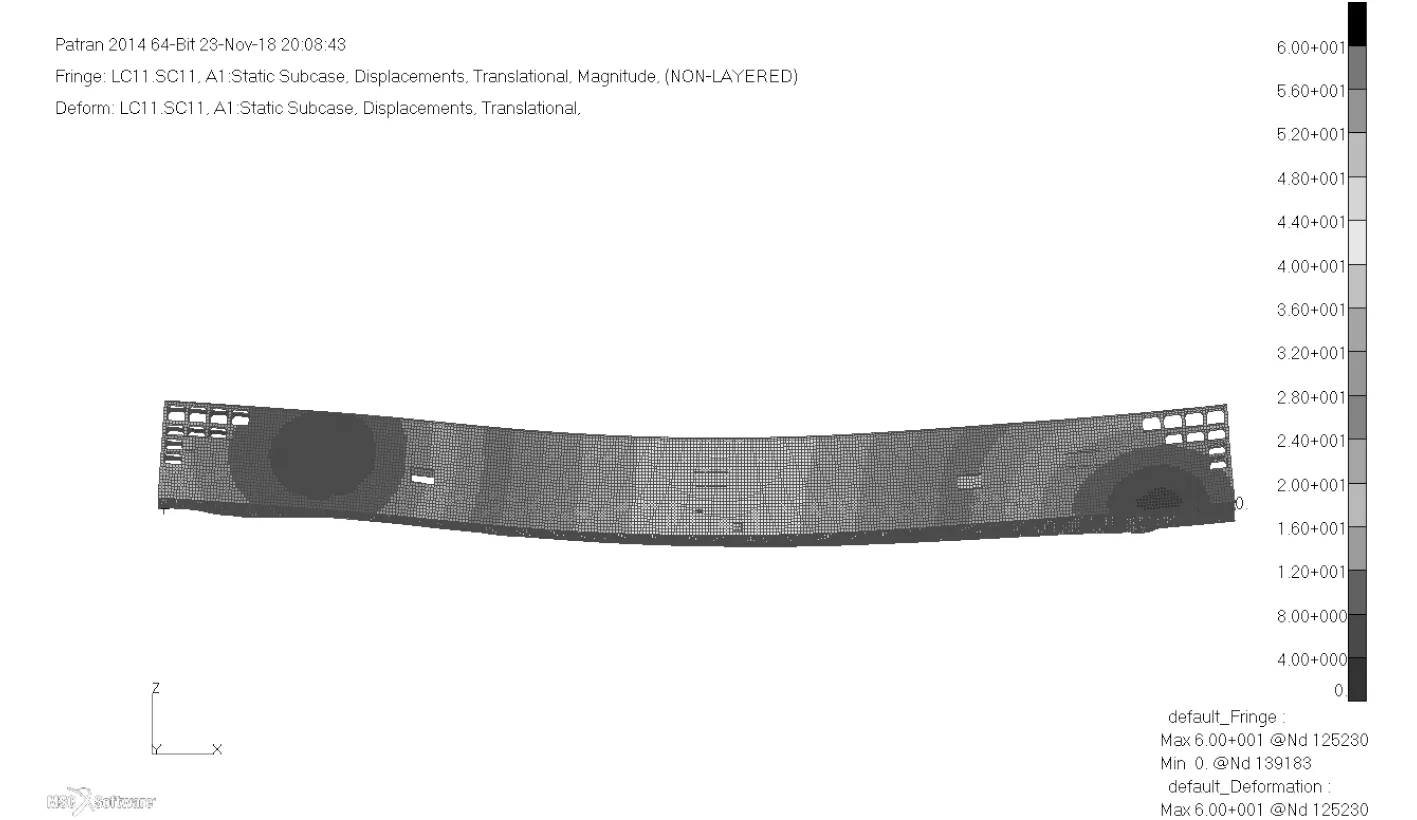

纵向装船作业中,船体结构的变形为中拱状态,船体高应力主要集中在顶甲板梯道开孔处,和装船轨道下船体支撑结构处的横舱壁上。

沉浮作业中,船体结构的变形为中垂状态,船体高应力主要集中在下水横梁下的船体支撑结构。

下水工作船在作业过程中可以通过调整压载水舱内的压载水量减小船体静水弯矩,但总纵强度依然是首要的强度问题,在设计阶段要特别考虑顶甲板梯道开孔处的高应力区域。在局部强度方面,因装船小车非常大的轮压载荷,需详细计算轨道下的船体支撑结构,同时需注意与支撑结构相连的横舱壁的强度。沉浮作业前,被载船首部通常需要打大量压载水来调整船体浮态,此时被载船首部分段重量大且线型变化大,需额外注意此处船体支撑结构的强度问题。

图9 装船作业有限元变形云图Fig.9 Displacement of loading condition

图10 装船作业横舱壁应力云图Fig.10 Stress distribution of loading condition

图11 沉浮作业有限元变形云图Fig.11 Displacement of lifting condition

图12 沉浮作业下水横梁下结构应力云图Fig.12 Stress distribution of lifting condition

3 结 语

在下水工作船设计前期,可根据下水产品的特点和船体结构设计的合理性选择驳型或坞型船体结构形式。在详细设计阶段,可以采用全船有限元方法对整个装船作业和沉浮作业过程进行详细的强度分析,优化结构形式,计算结果对结构形式、构件规格和材料级别的选取具有决定性的意义。