蜂窝芯零件加工技术研究*

2020-10-27张琳,党杰

张 琳,党 杰

(西安航空职业技术学院,陕西西安710089 )

随着先进复合材料制造技术的发展,蜂窝夹层结构复合材料(简称蜂窝复合材料)的应用也越来越多。蜂窝复合材料是用专用胶膜或树脂将蜂窝芯材夹放粘结在两块高强度复合材料面板(又称蒙皮)之间形成的一体结构材料[1]。蜂窝复合材料孔隙度很高,其蜂窝芯特殊的空间几何结构和优良的力学性能,使它在隔热、防噪音、减振、强度和刚度的增强等方面具有突出的优势[2],因此越来越多地被应用于机械、交通运输、建筑、医学等行业,尤其是在航空制造领域,蜂窝复合材料构件的应用越来越广泛[3]。

由于结构、装配连接需要,蜂窝复合材料构件在加工制造过程中往往需要先对蜂窝芯进行平面、复杂型面、边缘倒角、孔及槽口的加工。蜂窝芯作为蜂窝复合材料的重要组成部分,其空心低密度特殊结构使得加工过程中容易出现变形、撕裂、表面毛糙等缺陷,尤其是飞机制造上应用广泛的芳纶纸蜂窝(Nomex蜂窝)芯在加工时容易出现起毛、分层等现象[4]。因此,开展蜂窝芯零件加工技术研究,对提高蜂窝复合材料构件加工质量和推进蜂窝复合材料的应用发展具有重要的意义。

1 蜂窝芯零件加工技术研究现状

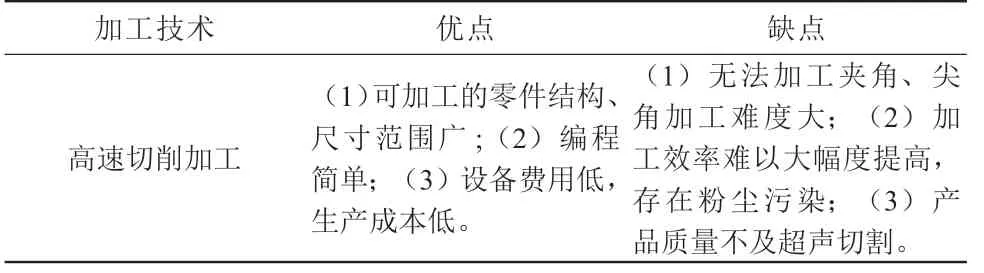

目前,我国蜂窝芯零件加工技术的研究主要集中在高速切削加工和超声切割加工技术。高速切削加工相比普通切削加工主要是提高切削速度和进给速度,适当的降低进给量和背吃刀量,这样保证合理利用切削机床的同时,使得切削力减小、加工效率和加工质量提高[5],蜂窝芯超声切割加工技术在我国起步较晚,该技术通过超声发生器产生一定的超频振动施加在切割刀具上,具有超声振动能量的刀具对蜂窝芯零件产生高频瞬时冲击作用进行切割。超声切割加工与高速切削加工两种加工技术优势互补,其特点对比见表1[6]。

表1 超声切割加工与高速切削加工特点对比Table 1 Comparison of characteristics of ultrasonic cutting and high speed cutting

接表1

无论是高速切削加工还是超声切割加工,国内学者研究的焦点主要是蜂窝芯加工的固持方法和刀具的使用。

(1)固持方法

固持方法是蜂窝芯零件加工质量的主要影响因素。蜂窝芯零件传统的固持方法有:双面胶带粘结固持法,聚乙二醇固持法,隔膜(真空吸附)固持法。浙江大学的刘刚、金成柱等[7-8]提出了一种基于磁场和摩擦吸附原理的蜂窝芯固持方法(磁粉固持法),解决了传统固持方法因固持力不足而影响蜂窝芯加工精度的缺点。韩变枝等[9]使用硬质合金圆片组合铣刀对冰结固持条件下的铝基蜂窝芯进行高速铣削,结果表明该方法提高了薄壁金属基蜂窝芯强度,改善了断屑方式,有效抑制了蜂窝芯加工缺陷。苏小丽[5]在钛合金蜂窝芯制造技术研究中,提出了用石膏粉固化蜂窝芯,通过线切割和高速磨削对蜂窝芯进行了平面加工,加工后的蜂窝芯变形小,表面质量较好。骆金威 等[10]提出了一种面向超声波机床的固持方法,蜂窝芯的加工区域底面采用双面胶带与工作台垫板相粘接,在非加工区域的上表面铺一层塑料薄膜,通过超声波机床的真空吸附功能和双面胶带共同固持蜂窝芯。刘元吉等[11]使用单面胶带粘贴蜂窝芯零件加工区域的底面,非加工区域上表面铺覆塑料薄膜且其底面不粘贴单面胶,通过超声波机床的真空吸附功能和单面胶共同达到固持效果。各种固持方法的利弊不同,适用加工的蜂窝芯类型也不同,选择适当的固持方法不仅对蜂窝芯零件的加工质量至关重要,而且还关乎生产效率和生产成本的高低。

(2)刀具的使用

蜂窝芯零件的加工刀具与普通切削加工的刀具有较大差别。切削刀具的材质、结构和几何参数对蜂窝芯零件的加工质量也有较大影响。在数控机床上加工平面类蜂窝芯零件一般采用碟形无齿铣刀,复杂型面零件一般选用带有打碎装置的无齿组合铣刀[12]。李焱等[13]在加工NOMEX蜂窝芯零件时采用了一种专用的硬质合金碟状片组合铣刀,克服了以往铣削加工过程中刀具前刀面的挤压摩擦造成蜂窝晶格倒塌变形的问题。胡德艳等[14]在分析蜂窝芯现有倒角加工工艺方法及加工缺陷的基础上,介绍了一种适用于直线边蜂窝芯零件的专用倒角锯,解决了传统倒角或斜面加工时存在的夹固难、易变形、易撕裂、表面质量差等问题。超声波机床的切割刀具有用于粗加工的直刃尖刀和用于精加工型面的盘式刀具。西南石油大学的黄帅[15]设计了一种具有锋利切削刃的锯齿圆盘刀,并通过锯齿圆盘刀超声加工Nomex蜂窝芯的有限元仿真模拟,证明了该刀具在超声切削条件下可以有效降低切削力。邱宇等[16]研究发现:蜂窝芯超声振动切削中,采用大转速、大吃刀量、大进给速度,选取大齿数的锯齿圆盘刀对蜂窝芯进行加工,加工后蜂窝芯零件表面质量和切削系统的稳定性更好。

高速切削加工和超声切割加工技术优势互补,是目前蜂窝芯零件加工的主要方法。合适的固持方法和加工刀具是保证蜂窝芯零件加工质量的关键因素。然而随着蜂窝复合材料应用的日益广泛,蜂窝芯零件的加工结构越来越多样化,除了平面、复杂型面(曲面)、倒角、孔及槽口的加工外,许多大型复杂构件的制造往往需要将几部分插接成型,这就需要在蜂窝芯上加工深槽,尤其是加工多排并行的窄深槽。如何在现有生产条件不足如缺乏先进超声机床及工装的情况下,实现蜂窝芯深槽加工,保证蜂窝芯零件加工质量是个难题。

2 一种蜂窝芯深槽加工方法

本文提出一种蜂窝芯深槽加工方法,该方法的创新之处是切削加工前先对蜂窝芯进行增强,提高其整体强度和刚度,从而减少或避免后续切削加工深槽过程中蜂窝芯出现变形、撕裂等缺陷。

2.1 蜂窝芯的增强

该方法中如何对蜂窝芯进行增强是关键,具体步骤如下:

(1)制作加强层

蜂窝芯的加强层可由预浸料和纯胶膜联合制成,也可单独由预浸料或者载体胶膜制成。预浸料是把强化纤维(碳纤维、玻璃纤维、芳族聚酰胺纤维等)浸渍在树脂基体(环氧树脂、聚酯树脂等)中制成的片材产品[17]。该方法中制作的加强层在后续加工完后需要去除,所以使用的预浸料是刷了胶的布料,来源方便,价格低廉。胶膜是以膜状形式供应的胶粘剂产品,有纯胶膜和载体胶膜(用胶液浸渍纤维织物、玻璃布等制得)之分,其作用是提高蜂窝芯和蒙皮的粘接强度,如果用预浸料和纯胶膜联合制作加强层的话,胶膜则能增强蜂窝芯与预浸料之间的摩擦力,从而提高蜂窝芯的刚性及抗侧压变形的能力。本方法中需要制作两个加强层,分别为第一加强层和第二加强层,两个加强层的结构组成相同。

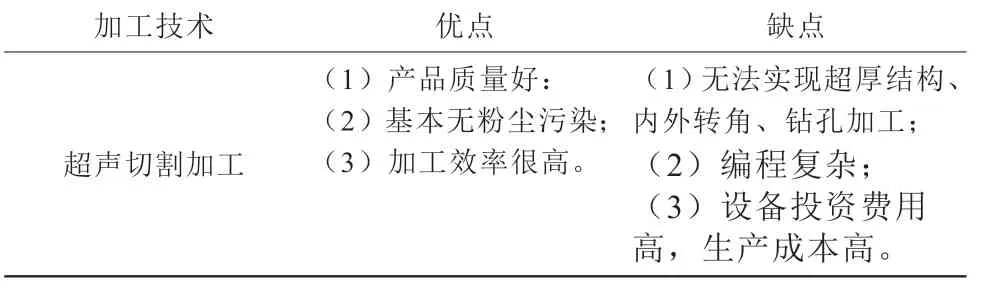

(2)对蜂窝芯进行增强

在蜂窝芯的上、下表面分别安放第一加强层和第二加强层,蜂窝芯和加强层之间分别安放PEEL PLY(脱模布)。脱模布一般被用作第一道隔离或其它真空辅助材料,可以提高结构粘结的剪切力。在固化成型后,脱模布可以很容易地被撕离并且在蜂窝芯表面形成编织纹路便于后续胶结,该方法使用的脱模布参数见表2。对蜂窝芯进行加强,各结构组成部分具体的安放顺序是:第一加强层、PEEL PLY、蜂窝芯、PEEL PLY和第二加强层,蜂窝芯加强结构如图1所示。安放完成后得到待固化蜂窝芯,然后将待固化蜂窝芯装进真空袋封装,放入烘箱内加热加压,使第一加强层和第二加强层的预浸料发生固化,固化完成后即得到一体的加强蜂窝芯。蜂窝芯经增强处理后,其整体强度和刚度均提高,便可防止后续切削加工深槽过程中蜂窝芯出现变形等缺陷。

表2 脱模布参数Table 2 Parameters of peel ply

2.2 蜂窝芯深槽的加工

(1)在加强蜂窝芯上加工深槽

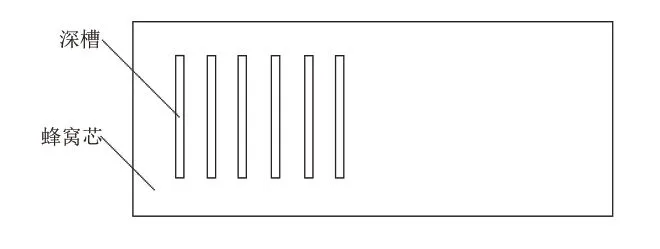

利用现有的数控磨床和薄砂轮片实现蜂窝芯深槽加工。编制好加工程序后,将加强蜂窝芯夹持在数控磨床的加工台上,加工刀具采用薄砂轮片,依深槽宽度选取相应厚度的砂轮片。开启程序在蜂窝芯上磨削出具有一定间距、宽度和深度的深槽,图2为深槽结构平面示意图,图3为深槽结构另一种形式示意图。多次试加工结果表明,该方法可以保证蜂窝芯深槽的间距和尺寸精度,加工过程中蜂窝芯无损伤,加工后的蜂窝芯整体性好。在加强蜂窝芯上加工深槽,深槽最小宽度为0.5mm,深度不限或者根据要求选择不同直径的砂轮片,深槽之间的距离不小于4.5mm,深槽的长度根据要求可调整。对于厚度较小的蜂窝芯,单面磨削出深槽后,用细纹锉刀按一个方向锉走底部余料;对于厚度较大的蜂窝芯可以双面依次磨削对应部位深槽,这样可以减少后续手工锉除余料的工作量。

(2)祛除对蜂窝芯进行增强的多余材料

祛除对蜂窝芯进行增强的PEEL PLY、预浸料和/或胶膜等多余材料,即得到带有深槽的蜂窝芯。试加工结果表明,祛除增强材料后,不会对蜂窝芯产生任何化学或者物理的损伤,保持了蜂窝芯原有的特性。需要制作蜂窝芯零件时,可对带有深槽的蜂窝芯重新铺贴更结实的高性能蒙皮。

图2 深槽结构平面示意图Fig.2 Schematic diagram of deep groove structure

图3 深槽结构另一种形式示意图Fig.3 Schematic diagram of another form of deep groove structure

3 结论

(1)高速切削加工和超声切割加工技术优势互补,是目前蜂窝芯零件加工的主要方法。合适的固持方法和加工刀具是保证蜂窝芯零件加工质量的关键因素。在现有生产条件不足的情况下,选择已有的数控设备既解决了加工难题也节约了设备投资费用。

(2)蜂窝芯零件加工过程中容易出现变形、撕裂、表面毛糙等缺陷,为了提高蜂窝芯零件加工质量,切削加工前可以先对蜂窝芯进行增强,以提高其整体强度和刚度。

(3)通过制作加强层,依顺序安放,真空袋封装,烘箱内加热加压固化等工艺先对蜂窝芯进行增强,提高其整体强度和刚度,然后利用数控磨床和薄砂轮片实现蜂窝芯深槽加工。结果表明,该方法可以保证蜂窝芯深槽的间距和尺寸精度,加工过程中蜂窝芯无损伤,加工后的蜂窝芯整体性好,祛除增强材料后,不会对蜂窝芯产生任何化学或者物理的损伤,保持了蜂窝芯原有的特性。