防火隔热电力光缆槽盒模拟仿真研究

2020-10-27沈雨生荀思超徐兴永

沈雨生,荀思超,徐 荣,徐兴永

(国网盐城供电公司,江苏盐城224000)

电力系统的火灾较难避免,而火灾之中对各种管线的破坏过程,特别是烧蚀作用对电缆光缆的绝缘层保护层的损坏,将会给电力系统的维修恢复工作带来巨大的压力[1]。所以,如何在常规火灾中避免500℃~800℃的高温对电力管线及光缆管线的烧蚀作用,成为电力系统部署过程中必须考虑的问题。当前技术条件下,使用防火隔热板材构建防火槽盒,让500℃~800℃火焰直燃环境下光缆槽盒内的光缆及电缆设备不至于受到足以融化或引燃其绝缘保护材料层的燃烧影响,是当前电力系统防火系统设计的重要技术实现方向[2]。

在早期防火槽盒的设计中,多孔材料和陶瓷材料成为防火槽盒的重要实现方式[3]。近20年来,因为航空技术的民用转化,燃烧蒸发材料在电力防火槽盒设计中用途越来越广泛。而且,槽盒本身的复合材料设计,也让电力防火槽盒可以承受更长时间的烧蚀过程。当前条件下,一般电力防火槽盒分为至少三层设计,内层为多孔复合材料,中层为陶瓷防火材料,外层为燃烧蒸发材料[4]。外层材料可以在燃烧初期的180s~240s内,提供充分的自燃烧蒸发散热过程,此过程中可以确保蒸发层内部温度低于100℃,而在燃烧蒸发层完全耗散后,陶瓷材料和多孔材料可以提供更长时间的抗燃作用,基本可以确保在20min之内的高温烧蚀过程中,槽盒内部温度控制在150℃以内,确保电缆及光缆的绝缘保护层得到有效保护[5]。

在对相关材料的研究过程中,采用基于CAE的有限元分析法,可以让相关研究结果更贴近真实燃烧过程[6]。

1 防火隔热环境的设定与研究目标

一般电力机房的燃烧材料,多为电弧激发的机房易燃材料燃烧,燃烧材料多为烃类聚合物的空气激发燃烧过程。该过程中,电弧温度多为1200℃~1800℃,但一般持续时间在10s以内(因保护系统跳闸而停止电弧作用),而烃类聚合物燃烧温度多为500℃~800℃,在防火消防系统有效动作的前提下,其燃烧过程一般持续时间在20min以内,绝大部分燃烧过程中不会超过10min。所以,在实际对光缆槽盒进行燃烧环境设定中,按照800℃、20min燃烧烧蚀过程进行设定,可以抵御大部分燃烧过程的烧蚀作用。

常规未阻燃材料的电缆及光缆的PVC保护层的燃点为256℃,熔点高于燃点。其他材料的熔点、燃点均远高于该温度。按照40%的冗余度保护策略,防火隔热槽盒的保护作用下,应确保槽盒内温度在800℃、20min燃烧烧蚀环境下,内部温度不应高于153.6℃,本文将150℃设定为控制点,研究一种在800℃、20min燃烧烧蚀环境下确保内部温度始终低于150℃防火隔热槽盒的设计目标。

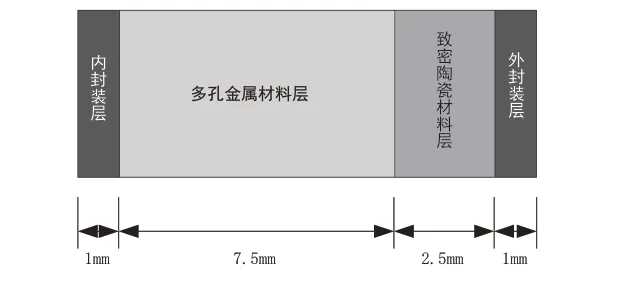

受到安装条件设计,槽盒壁厚应小于12mm,槽盒内部空间应大于300mm×180mm,如图1所示。

图1 光缆槽盒基本架构设计示意图Fig.1 Schematic diagram of basic structure design of optical cable trough box

2 仿真模拟比较方案设计

2.1 陶瓷材料与多孔材料的占比设计

设光缆槽盒壁厚为12mm,内外封装层厚度均为1mm,那么金属多孔层厚度L1与陶瓷致密层厚度L2之间存在L1+L2=10mm ,设定 δ=L2/(L1+ L2),研究变量δ的实际值与隔热材料之间的关系,可以得到不同光缆槽盒壁结构条件下的隔热性能。详见图2。

图2 光缆槽盒结构板结构图Fig.2 Structure of structural board of optical cable trough box

图2 中,金属多孔层设计为铝钛镍合金多孔材料,孔隙比为0.84,最大孔径为0.4mm,采用高温离心发泡工艺制成金属多孔层轧板,陶瓷致密层采用合成陶土高温全瓷化陶瓷板,陶土成份为Al2AiO5陶土,瓷化温度为2200℃,属于高温高瓷化高密度陶瓷板。金属多孔层比重为0.32,陶瓷致密层比重为3.68。

2.2 内外封装层的结构设计

内封装层一般采用沸点低于150℃的二甲苯环己烷溶剂的有机涂料进行涂刷,当温度超过其沸点时,部分溶剂气化并保持电缆槽内气压略高于外部气压,防止外部高温气体融化密封垫层后涌入电缆槽内。本文研究在实际考察该环境时,并不给予内部封装层的相关仿真研究,故此处不展开讨论。

外部封装层有两种实现方式,一种是采用反射式外部材料层,一般采用高反射镍铝合金涂层,可以反射大部分红外线、可见光和紫外线,确保隔热层温度在外部封装层完全烧蚀之前隔热层不会受到直接烧蚀。一种采用蒸发式外部材料层,一般采用Si2O4或Si02材料配合易气化溶剂(如HAWS或LAWS等溶剂材料)使其在200℃左右的外部环境中快速气化并吸收大量热量。其中HAWS沸点在151℃~193℃,LAWS沸点在151℃~196℃,实际环境中,受到其表面反射率影响,该涂层的气化点将高于该值20%~30%。

下文仿真测试中,将上述两种外部封装层的实际隔热效果进行单独分析。

3 隔热层的实际隔热效果

3.1 不考虑外部涂层影响下的隔热效果分析

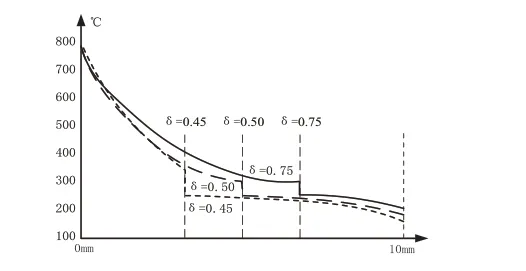

使用CAE对不同δ值下800℃下盒壁材质内的温度分布曲线及其内部温度变化关系进行分析,可以首先得到图3。

图3 盒壁材质内温度分布曲线仿真模拟图Fig.3 Simulation diagram of temperature distribution curve in box wall material

图3 中,在致密陶瓷材料L2区域,靠近高温区部分出现急剧下降沿,但随着该区域的深度加大,其温度下降沿速率显著降低,而在金属多孔层L1区域,靠近高温区域的温度下降较为迟缓,但随着深度加大,其下降沿逐渐陡峭。所以,当L1区域减小,L2区域加大时,该复合材料的温度隔热效果明显增强,所以,当时δ=0.45时,同样在表面温度达到800℃时,内部区域的温度达到155℃,而当δ=0.75时,该条件下内部区域的温度只能控制在212℃。鉴于此规律,对不同δ值下内外度温度进行加强实验,其实验结果见表1。

表1 不同δ值盒壁内侧温度分布仿真模拟结果Table 1 Simulation results of temperature distribution inside box wall with different values

表1中,当δ=0.25时,该材料的隔热性能达到最佳,此时,L2过程前沿和L1过程后沿的陡峭降温过程均可以达到最大利用,当δ<0.25时,因为L2过程前沿的陡峭降温效应不能得到充分发挥,且该降温效率远大于L1过程后沿的降温效率,所以此时随着值减小,其隔热效果反而不能充分发挥。

同时,通过该测试条件,可以发现在不适用外部涂层对内部温度进行有效控制时,条件下已经可以实现800℃、20min烧蚀条件的内部温度控制在150℃以内的隔热控制目标。

3.2 外部涂层对隔热效果的影响分析

本文计划对比两种隔热外部封装层与无隔热外部封装层条件下的盒壁材料隔热效果。两种隔热层的隔热原理和材料构成前文已经进行了详细分析。通过烧蚀实验,800℃稳定烧蚀条件下,反射式隔热层的抗烧蚀时间在160s~280s即2.7min~4.7min;蒸发式隔热层抗烧蚀时间在180s~240s即3.0min~4.0min,对两种外部封装隔热层实现模式与不适用外部封装隔热层的实现模式的抗烧蚀条件进行仿真分析,可得表2结果。

表2 不同外部封装条件盒壁内侧温度分布仿真模拟结果(δ=0.25)Table 2 Simulation results of temperature distribution inside the box wall under different external packaging conditions

表2中,在δ=0.25条件下,800℃、20min的烧蚀条件,无封装层支持的内部温度可控制在136℃,而两种封装模式均可以使该条件下的内部温度显著下降,而反射式外部封装可将内部温度控制在118℃,蒸发式外部封装可将内部温度控制在107℃。蒸发式外部封装模式的抗烧蚀效果更佳。

在本次试验中,实验室按照室温20℃、湿度40%进行环境控制,而在800℃、5min烧蚀条件下,两种外部封装模式的内部温度控制均接近室温,可见室温对实际燃烧隔热效果影响较大。当室温上升时,该外部隔热条件下的内部温度控制结果会显著削弱并使800℃、5min烧蚀条件下的内部温度上升,进而影响到最终实验结果。而部分室温控制条件较差的电力机房内,室温可能超过30℃,所以为进一步确认较严苛室温条件下的蒸发式外部封装隔热材料配合δ=0.25隔热负荷材料的实际效果,对不同室温下该隔热模式的抗烧蚀效果进行进一步加强仿真试验,试验结果详见表3。

表3 不同室温下蒸发式外部封装条件盒壁内侧温度分布仿真模拟结果δ=0.25Table 3 Simulation results of temperature distribution inside the box wall under different room temperature conditions

表3中,不同室温条件下,800℃、5min烧蚀条件下光缆槽盒内部温度变化较为剧烈,但较室温提升幅度均在2℃~5℃,随着室温升高,其5min温度上升速度加快,主要原因是高室温条件下蒸发式涂层本身活跃度提升,稳定性降低,导致其本身的耐烧蚀性能下降。但当该蒸发式封装涂层烧蚀完毕后,后续室温对实际光缆槽盒内部温度控制结果的影响并不显著,最终控制效果均可实现在120℃以内,远小于设计目标的150℃。

4 防火隔热光缆槽盒的技术展望及讨论

4.1 防火隔热光缆槽盒的技术局限

本文设计中,光缆槽盒壁的厚度控制在12mm,其中包含外部蒸发式防火隔热涂层1mm,但此厚度相比较普通光缆槽盒壁的3mm~5mm更加笨重。即在可以单方面增加光缆槽盒壁厚度的条件下可以有效优化光缆槽盒壁的隔热性能,但势必牺牲其厚度性能,使光缆槽盒壁过厚而影响现场的空间利用率。

经过本文优化,该光缆槽盒壁的实际构造如图4所示。

图4 防火隔热槽盒壁最终优化构型图Fig.4 The final optimized configuration of the box wall of fire and heat insulation tank

该设计思路下,该材料的综合比重为1.19,即12mm条件下每平米重量为14.2kg,在图1构型下,每米槽盒自重为14.65kg,该自重可满足一般吊装及侧装紧固件的承重能力。但相比较厚度1.5mm的比重7.75的同等内部空间非隔热不锈钢材料槽盒来讲,其每米自重为11.4kg。后者较本文方案在自重方面有显著优势。且在相同烧蚀条件下,非隔热电力光缆槽盒可以通过内部及外部充氮、局部重点淋水等方式进行充分降温。也可在一定程度上降低槽盒内部温度。所以在实际工程部署过程中,使用何种电缆光缆槽盒也是工程设计中的讨论重点。

但是,本文研究方案有其充分优势,即在同样进行内部外部充氮及加强淋水降温的辅助防火条件下,使用防火隔热槽盒会有效降低对辅助防火设施的部署密度,降低其部署成本。使用本文研究防火槽盒进行防火管理固然会增加初期投入量,在一定程度上影响空间利用率,但因为大幅度减少了辅助降温防火设施,在初期投入量和空间利用率方面本文方案反而占有优势。即如果在初期设计方案讨论中全面考虑所有因素,且以火灾发生时不破坏槽盒内电缆光缆设施作为设计前提,本文槽盒方案优势显著。

4.2 防火隔热电力光缆槽盒的技术整合

根据前文分析,在火灾发生时,不单纯使用防火槽盒进行防火,而是在槽盒内部充氮保护、槽盒附近及全火场的喷砂喷淋及惰性气体冲入灭火等诸多防火设施进行全面防火控制。单纯在光缆槽盒中进行充氮降温等技术过程,就可以极大程度地控制槽盒内的温度。可以使其短时间内无法将温度烧蚀至室温以上。

当前,大部分防火技术来自航空航天技术的民用转化,包括致密陶瓷隔热层、多孔金属隔热层、蒸发式隔热涂层、反射式隔热涂层、充氮冷却技术等,均来自此转化领域。以较早实现民用转化的反射式隔热涂层和充氮冷却技术为例,这些技术在转化初期受到产量制约,技术附加值较高,应用单价较高,难以得到有效推广。但该技术在国内转化愈30年来,前者已经广泛应用于民用建筑日光隔热领域,后者已经广泛应用于工业降温领域。其他技术实现转化均不超过10年,此时正处于单价适度降低且民用范围日趋广泛的技术发展阶段。不久的将来,这些技术随着应用范围进一步扩大,相关材料产能得到进一步释放,其实际应用成本会继续降低。该方案在不久的将来会得到更广泛的应用。

5 总结

通过基于CAE的模拟分析,本文确定了使用2.5mm厚度的致密陶瓷隔热层复合7.5mm厚度的多孔金属隔热层作为核心隔热设备,在设备的防火面布置1mm厚度的蒸发式防火隔热材料,在火灾初期提供3min~4min的烧蚀蒸发隔热条件。经过仿真分析,该材料可在800℃、20min稳定烧蚀条件下确保内部温度始终低于130℃,远低于无阻燃特性电缆光缆保护层绝缘层材料的256℃防火耐热需求。同时,结合槽盒内充氮降温技术和防火重点喷淋降温技术,可以将该槽盒防火性能更加充分发挥。通过讨论,本文方案使用的材料及技术,多为航空航天技术的民用转化技术,当前部分相关技术仍有较高的技术附加值和较高的应用单价,但展望在不久的将来,相关技术因为产能充分释放,其应用价格会逐渐降低。