粉煤灰三相泡沫的制备及其稳定机制

2020-10-27王增林何绍群于田田范海明孙立柱杨元亮

王增林, 亓 翔, 何绍群, 于田田, 范海明, 孙立柱, 杨元亮

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.中国石化胜利油田分公司石油工程技术研究院,山东东营 257000; 3.中国石化新疆新春石油开发有限责任公司,新疆乌苏 833300)

泡沫流体具有密度小、携砂性能强、滤失量低等特点,对地层的封堵效果好且不易造成储层伤害[1-2],在油气田开发过程中得到了广泛的应用,如泡沫压裂、泡沫酸化、泡沫调驱等[3-11]。泡沫的稳定性对评价泡沫性能极为重要[3]。两相泡沫是由表面活性剂水溶液及气体组成的分散性体系,具有黏度大、含液量少以及携带性能强等特点,但其稳定性较差,主要体现在:起泡剂分子形成的界面膜强度低,液膜排液快,易消泡;高温高矿化度条件下液膜易收缩,无法实现耐温抗盐;起泡剂分子易被近井岩石吸附,无法实现远井调剖。针对这些问题,研究人员提出将三相泡沫应用到油田中[12-15]。Binks等[16]利用疏水改性的纳米二氧化硅颗粒制备三相泡沫,显微观察表明二氧化硅颗粒在气泡之间形成颗粒聚集体,提高了泡沫稳定性。李宾飞等[17]利用吸水膨胀的黏弹性聚合物冻胶微球制备三相泡沫,实现三相泡沫的深部调驱,且对渗透率级差较大的非均质油藏具有良好的调驱效果。吕科宗等[18]以白云母和微硅粉为固相制备了三相泡沫,热稳定性分析表明三相泡沫的耐温性优于两相泡沫。目前对三相泡沫的研究主要集中在纳米二氧化硅、纳米碳酸钙、人工锂皂石、聚合物微球等形状规则、组成成分单一的颗粒,或单一固体颗粒制备的三相泡沫体系。粉煤灰具有较高的机械强度,来源广泛,成本低廉,但是颗粒形状不规则,组成成分复杂,悬浮分散性较弱,其三相泡沫的稳定性机制研究较少。笔者使用工业废渣粉煤灰作为三相泡沫的固相颗粒,利用高分散性钠土提高粉煤灰颗粒的悬浮分散性,并通过优化起泡剂、固体颗粒、固相中钠土的含量,研制高性能的粉煤灰三相泡沫体系,并从固体颗粒悬浮分散性和起泡剂与固体颗粒间的相互作用两方面对粉煤灰三相泡沫的稳定机制进行研究。

1 实 验

1.1 实验药品和材料

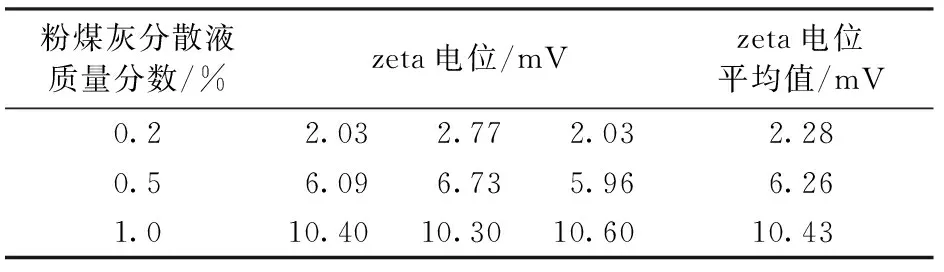

实验药品:阴离子型高效起泡剂α-烯烃磺酸钠(工业品,固体质量分数35.04%),粉煤灰(工业品,0.013 mm),分散剂钠土(工业品,粒径为0.007 mm),均由胜利油田石油工程技术研究院提供,实验用水为蒸馏水。实验所用粉煤灰zeta电位见表1,其中SiO2、Al2O3、Fe2O3、CaO、MgO和TiO2的质量分数分别为68.32%、24.78%、2.66%、1.44%、1.86%和0.94%。

表1 粉煤灰分散液zeta电位

1.2 实验仪器

GJ-3S型数显高速机械搅拌器(青岛海通达专用仪器有限公司,转速范围0~15 000 r/min);Turbiscan Lab®稳定性分析仪(法国Formulaction仪器公司);Zetasizer Nano激光粒度分析仪(英国马尔文仪器有限公司);TECLIS全自动高温高压界面流变仪(法国TECLIS界面技术有限公司),EVO-18扫描电镜(德国卡尔蔡司公司)。

1.3 实验方法

1.3.1 三相泡沫的制备

采用 Warning Blender 法对粉煤灰三相泡沫体系的性能进行评价。将100 mL基液倒入高速机械搅拌器的容器中,在转速5 000 r/min下高速搅拌3 min制备粉煤灰三相泡沫。将泡沫倒入500 mL玻璃量筒中,读出泡沫的体积(VF,mL),即为三相泡沫的起泡体积。记录泡沫溶液中析出50 mL液体所用的时间,即为三相泡沫体系的析液半衰期(t1/2,min)。泡沫的稳定性由析液半衰期表征。利用泡沫综合指数(Fc,mL·min)对泡沫的综合性能进行评价[19]:

Fc=VFt1/2.

(1)

1.3.2 固体颗粒沉降过程分析

利用基于多重光散射技术开发的Turbiscan Lab®稳定性分析仪探测粉煤灰、钠土颗粒分散液的透射光(T)和背散射光强度(BS)随时间和样品高度的变化,更精准地原位分析颗粒的沉降现象[20-21]。对于不透明试样,多重光散射通过测量背散射光强度变化率来反映基液中颗粒质量分数和颗粒粒径变化。对同一试样进行多次扫描,由于固体颗粒粒径差异和沉降过程中质量分数的变化,多次扫描所接受的光强有一定偏差,由此可以反映体系的稳定程度。将多次扫描后的标准差定义为动力学稳定性指数(TSI)[22]:

(2)

式中,h为扫描点的高度,mm;H为试样总高度,mm。

利用TSI可判断分散体系的动力学稳定性,TSI值越大,动力学稳定性越差。

将配制的一定质量分数的固体颗粒基液倒入测试瓶内,迅速放入TURBISCAN Lab®稳定性分析仪中,采用垂直扫描检测样品的透射光强度和背散射光强度,频率为30 s/次,扫描时间30 min。通过观察透射光强度和背散射光强度分析基液中固体颗粒的沉降过程。

1.3.3 界面扩张流变性质的测定

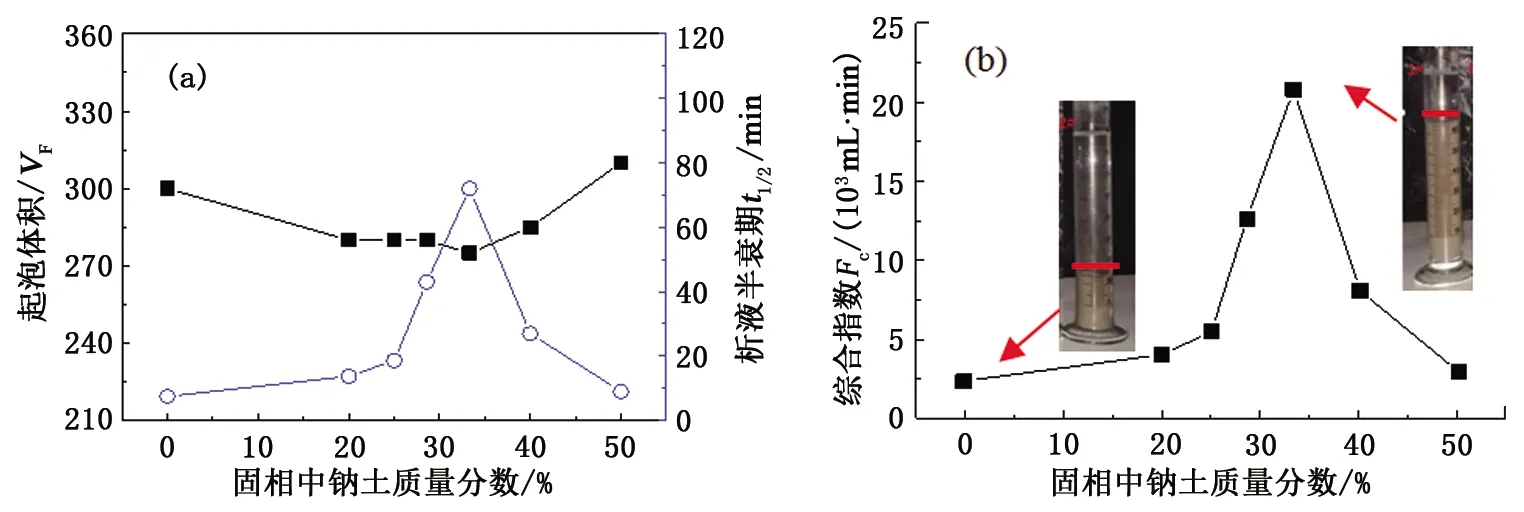

利用TECLIS全自动高温高压界面流变仪对粉煤灰三相泡沫体系的界面张力和界面扩张模量进行测量。界面扩张模量ε是界面面积变化所导致的界面张力的变化:

(3)

式中,γ为界面张力,mN/m;A为界面面积,m3。

如果界面具有黏弹性,当界面面积改变量为 ΔA时,界面张力的变化由弹性部分和黏性部分贡献:

(4)

式中,Δγ为界面张力变化量,mN/m;εd为扩张弹性模量,mPa·s,也称储能模量,代表弹性部分的贡献;ηd为扩张黏度,mPa·s,代表黏性部分的贡献;t为时间,s。

对于黏弹性界面,界面张力的变化与界面面积的变化并不是同步的,二者存在一定的相位差θ:

(5)

式中,ω为界面面积正弦变化频率,Hz;ηd为界面扩张黏度,mPa·s;ωηd为界面扩张黏性模量,mPa。

实验采用悬滴法测量界面扩张模量和相位角。用500 μL毛细针管吸取一定量的粉煤灰/钠土分散液,用液体体积控制器控制毛细针管注射器形成悬滴。给悬滴一个正弦震荡,将悬滴剖面经由摄像机传输到计算机,记录悬滴表面积,通过软件计算悬滴界面张力、界面扩张模量、相位角。具体实验参数:悬滴初始体积7.0 μL,正弦震荡频率为0.02 Hz,振幅0.7 μL,实验温度25 ℃。

1.3.4 固体颗粒微观形貌测定

利用冷冻蚀刻扫描电镜观察粉煤灰和钠土颗粒的微观形貌。配制一定质量分数的粉煤灰、钠土混合颗粒分散液。将分散液滴在样品槽上,迅速用液氮冷冻。在真空喷镀仪中升华,向颗粒喷金粉镀金,从而保留固体颗粒的真实形态。使用EVO-18扫描电镜观察固体颗粒的微观形貌。

2 结果分析

2.1 粉煤灰三相泡沫体系研制

粉煤灰三相泡沫由气、水、起泡剂、固体颗粒4部分组成。其中固体颗粒和起泡剂是影响三相泡沫起泡性和稳定性的主要因素。

2.1.1 起泡剂质量分数优化

起泡剂不仅能够降低气/液界面张力,影响三相泡沫起泡性,也与固体颗粒存在相互作用,影响固体颗粒在气/液界面的吸附,进而影响三相泡沫的稳定性。固定钠土质量分数为33.3%,固体颗粒质量分数为5.0%,研究起泡剂质量分数对三相泡沫性能的影响,结果如图1所示。

图1 起泡剂质量分数对粉煤灰三相泡沫性能影响Fig.1 Effect of foaming agent mass fraction on performance of fly ash three-phase foam

可以看出,随起泡剂质量分数的增加,三相泡沫起泡体积不断增大,析液半衰期先增大后减小。当起泡剂质量分数低于0.5%时,起泡体积和半衰期均增大;当起泡剂质量分数高于0.5%时,起泡剂虽然具有良好的起泡能力,但三相泡沫的析液半衰期显著减小。因此,起泡剂质量分数为0.5%时,能够获得具有良好起泡性和稳定性的粉煤灰三相泡沫。

2.1.2 固体颗粒配比和含量优化

粉煤灰具有机械强度高、来源广泛、价格低廉等特点,适宜作为制备三相泡沫的固体颗粒。但粉煤灰颗粒的水化能力弱,在水溶液中易发生团聚而沉降,不利于三相泡沫的稳定,需加入分散剂提高粉煤灰的分散性。

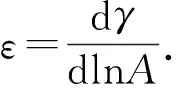

实验选用的分散剂为具有高分散性的钠土颗粒。固定固体颗粒总质量分数为5.0%,起泡剂AOS质量分数为0.5%,逐步提高分散剂钠土在固体颗粒中所占比例,研究对粉煤灰三相泡沫起泡体积、半衰期和泡沫综合指数的影响。结果如图2所示。

图2 不同钠土质量分数的粉煤灰三相泡沫性能Fig.2 Performance of fly ash three-phase foam with different mass fraction of sodium bentonite

图2(a)表明,随着固体颗粒中分散剂钠土质量分数的增大,析液半衰期先增大后减小,起泡体积先减小后增大。当钠土质量分数达到33.3%时,起泡体积虽然有所减小,但是析液半衰期最大,泡沫稳定性最强。图2(b)中给出了不同分散剂钠土质量分数的粉煤灰三相泡沫综合指数Fc和加入分散剂前后基液的悬浮分散性照片。可以看出:未加分散剂钠土时,粉煤灰颗粒极易沉降,泡沫综合性能差,增大钠土含量,固体颗粒具有良好的悬浮分散性,泡沫综合性能有了明显的提高;当钠土质量分数达到33.3%时,泡沫综合值最高,表明三相泡沫具有优异的起泡性和稳定性。

加入分散剂钠土使得粉煤灰在溶液中具有良好的悬浮分散能力,这是增强粉煤灰三相泡沫稳定性的必要条件。此外固体颗粒质量分数也是直接影响粉煤灰三相泡沫稳定性的重要因素,因此需考察固体颗粒质量分数对三相泡沫稳定性的影响。

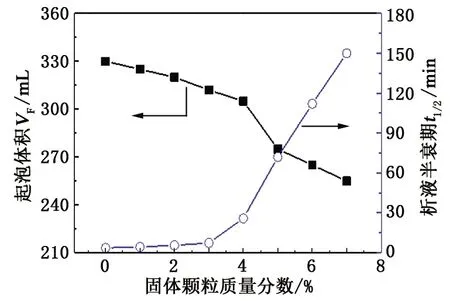

固定钠土质量为颗粒质量的33.3 %,起泡剂AOS质量分数为0.5%,研究固体颗粒质量分数对三相泡沫性能的影响,结果如图3所示。

图3表明,粉煤灰三相泡沫起泡体积随固体颗粒质量分数的增加而减小,析液半衰期随固体颗粒质量分数的增加而增大。当固相总质量分数大于5.0%时,体系的起泡体积显著减小,析液半衰期显著增大。尽管增大固体颗粒质量分数能够显著提高泡沫的稳定性,但也造成了起泡性的减弱,因此5.0%的固体颗粒能够保证三相泡沫同时具有良好的起泡性和稳定性。

图3 固体颗粒质量分数对粉煤灰三相泡沫性能影响Fig.3 Effect of solid particle mass fraction on performance of fly ash three-phase foam

综上,当起泡剂质量分数为0.5%,钠土质量占固体颗粒质量的33.3%,固体颗粒质量分数为5.0%时,能够制备出具有良好起泡性和稳定性的粉煤灰三相泡沫。

2.2 粉煤灰三相泡沫稳定性机制

在粉煤灰三相泡沫体系中,决定三相泡沫的性能的主要因素是起泡剂、固体颗粒。固体颗粒中钠土质量分数及固体颗粒总质量分数影响固体颗粒的悬浮分散性;不同的起泡剂和固体颗粒质量分数导致起泡剂与固体颗粒相互作用的差异,影响三相泡沫的界面膜性质,两者共同影响了三相泡沫的起泡性和稳定性。因此从固体颗粒的悬浮分散性和起泡剂与固体颗粒的相互作用两方面研究粉煤灰三相泡沫的稳定性机制。

2.2.1 固体颗粒的悬浮分散性

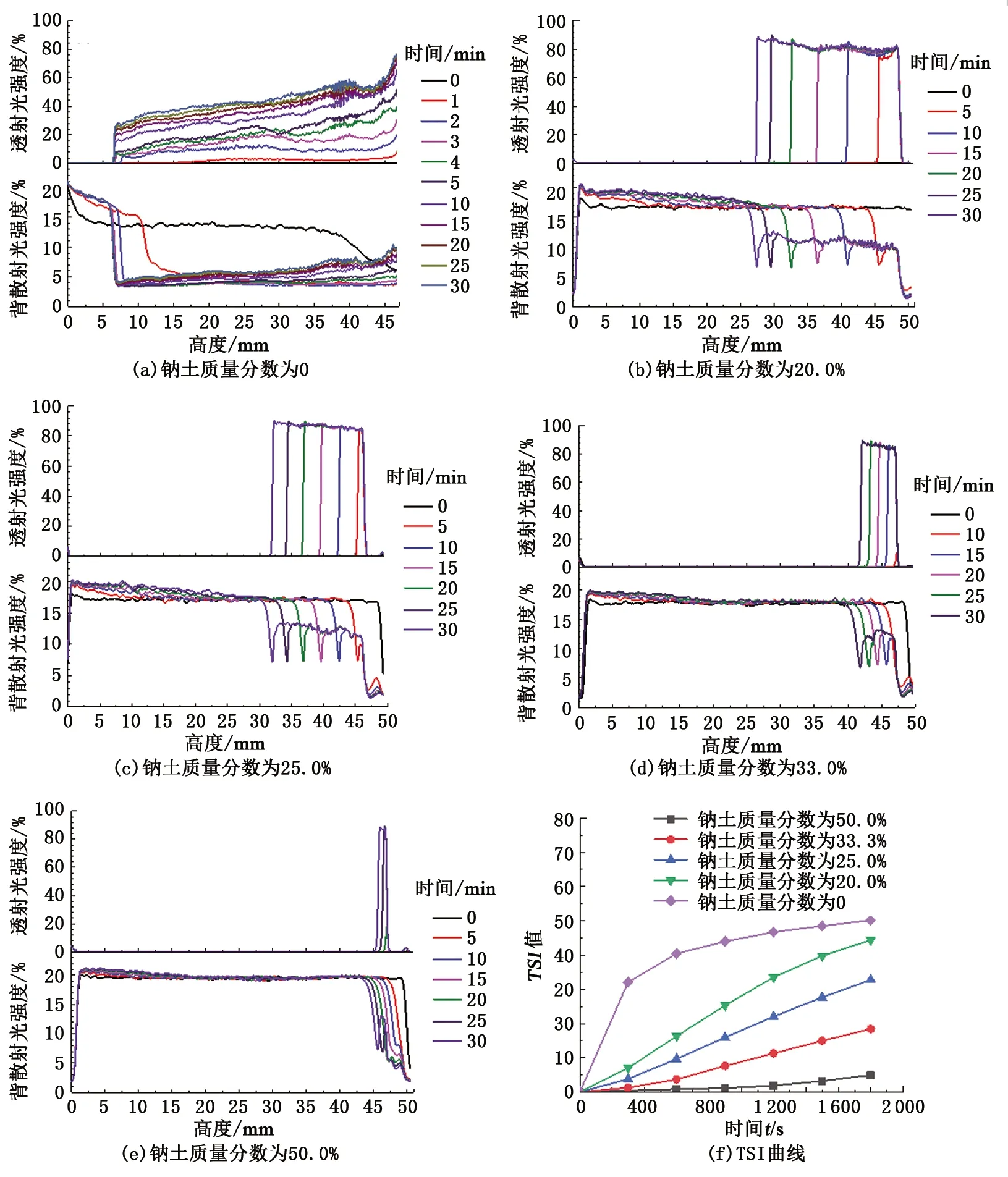

钠土的加入使得固体颗粒的悬浮分散性显著提高,而固体颗粒在水中具有良好的悬浮分散性是固体颗粒在气/液界面上更好地展布的前提。使用Turbiscan稳定性分析仪对不同粉煤灰/钠土质量比的颗粒分散液进行扫描,考察分散液透射光强度和背散射光强度的变化,研究不同分散剂钠土质量分数对固体颗粒的沉降过程及悬浮分散性的影响。实验固定固体颗粒质量分数为5%,扫描时间30 min,结果如图4所示。

图4 不同钠土质量分数的颗粒分散液背散射光和透射光图谱和TSI曲线Fig.4 Backscattered and transmission light spectrum of solid particle suspension with different sodium bentonite mass fraction and TSI curve

图4(a)表明,当钠土质量分数为零时,5 min内,在高度约为0~15 mm的范围内,背散射光强度由于粉煤灰颗粒的沉降,颗粒质量分数提高而增大,形成浑浊区;上部(高度约15~47 mm)由于颗粒质量分数减少导致背散射光强度减小,且上部透射光强度在5 min内增至20%,形成清液区。5 min后,背散射光和透射光变化幅度较小,清液区内只存在少量的粉煤灰的沉降,使清液区澄清程度进一步增大。说明5 min内粉煤灰颗粒基本沉降完毕,粉煤灰的悬浮分散性较差。

当加入不同质量分数的钠土颗粒后,透射光谱和背散射光谱形态出现明显的变化。如图4(b)~(e),在透射光谱中,测量瓶顶部的透射光强度达到80 %,中部和底部的透射光强度几乎为零。测量管中透射光强度随测量时间延长逐渐增大的区域,由于颗粒的沉降出现了清液区,而清液区和瓶底之间的区域由于颗粒大量聚集,透射光强度几乎为零而形成浑浊区。

对于透射光谱,通过比较清液区相对高度D(清液区高度与颗粒分散液总高度之比)[23]能够分析不同钠土质量分数混合颗粒的悬浮分散性。清液区相对高度越大,颗粒悬浮分散性越差,容易发生沉降。

不同钠土质量分数的颗粒分散液在静置扫描30 min后清液区相对宽度如图5所示。可以看出,随着钠土质量分数的增大,清液区的相对宽度逐渐减小。说明增大钠土质量分数可以有效防止颗粒发生沉降,提高固体颗粒的悬浮分散性。

图5 不同钠土质量分数的颗粒分散液清液区相对宽度Fig.5 Relative width of liquid zone with different sodium-bentonite mass fraction

对于背散射光谱,不同钠土质量分数的颗粒分散液变化规律相似。在瓶底区,背散射光强度随着时间延长而增大,说明粉煤灰、钠土颗粒发生沉降而造成底部颗粒质量分数增大,背散射光强度增大;在瓶顶区,背散射光强度随时间延长而减小,说明由于粉煤灰、钠土颗粒沉降到瓶底导致顶部的颗粒质量分数降低,背散射光强度减小。背散射光谱中每隔30 s对样品进行一次扫描,每次扫描得到不同颜色的曲线,除去清液区,浑浊区的背散射光谱各曲线重合度越高,背散射光强度随时间变化越小,固体颗粒的悬浮分散性越好[24]。如图4 (b)~(e)所示,逐步增大钠土质量分数,浑浊区的背散射光强度随时间变化的增大趋势逐渐减缓,背散射光曲线趋于重合,固体颗粒悬浮分散性增强。

结合图4(f)中不同钠土质量分数的颗粒分散液的整体TSI曲线可以看出,当体系中不含钠土时,TSI值迅速增大并在30 min达到平稳,TSI值达到50;随着体系中钠土质量分数的增大,体系的TSI值逐渐增大但并未平稳,说明30 min内颗粒的沉降过程尚未结束,但颗粒分散液的TSI曲线整体下移,说明钠土质量分数的增大提高了固体颗粒的悬浮分散性。

分析表明,分散剂钠土颗粒的引入,延缓了固体颗粒聚集沉降的速度,增强了固体颗粒的悬浮分散性,且钠土颗粒质量分数越高,固体颗粒的悬浮分散性越好。在粉煤灰三相泡沫体系中,粉煤灰、分散剂钠土间的相互作用是影响固体颗粒悬浮分散性的主要因素。对钠土加入后混合颗粒的粒径变化和微观形貌变化进行分析,阐释粉煤灰、钠土间的相互作用机制,有助于进一步研究固体颗粒的悬浮分散性。

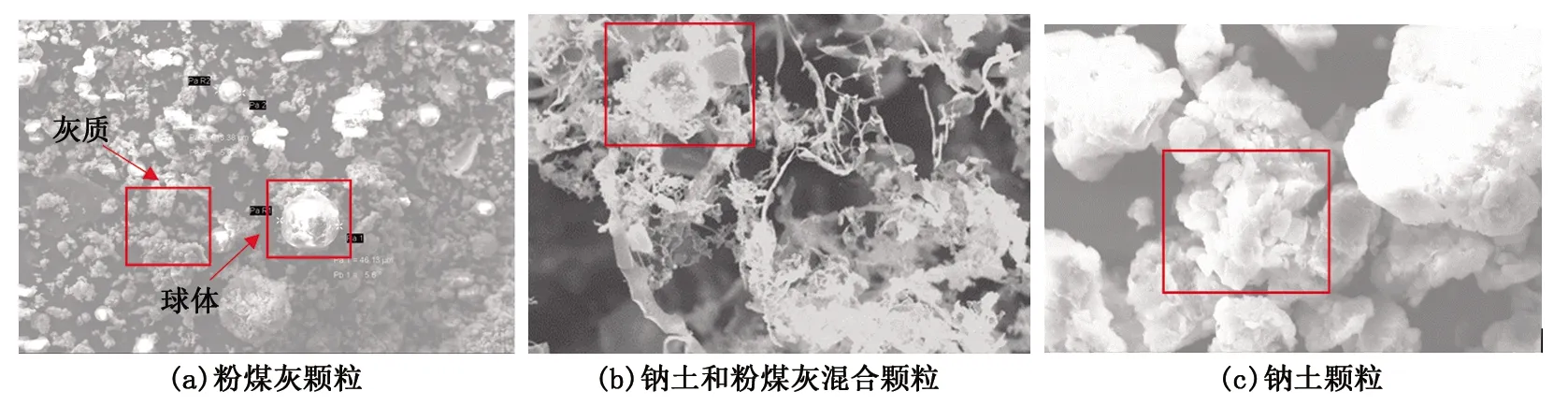

使用激光粒度分析仪分析不同钠土质量分数的颗粒分散液中混合颗粒的粒径,并使用冷冻蚀刻扫描电镜对混合颗粒的微观形貌进行分析,中值粒径如表2所示(固体颗粒质量分数为5%),颗粒微观形貌如图6所示。

表2 不同钠土质量分数的颗粒分散液中值粒径Table 2 Median particle size of suspension with different sodium bentonite mass fraction

图6(a)、(c)表明,粉煤灰单独存在时,灰质颗粒之间聚集形成疏松的网状结构,球体颗粒分散在灰质构成的网状结构上,灰质颗粒占主要比例。钠土颗粒则呈紧密结合的片层结构。粒径测量结果表明,在水溶液中粉煤灰中值粒径为21.03 μm,钠土中值粒径为8.0 μm。粉煤灰与钠土同时存在时,颗粒中值粒径比单一的粉煤灰颗粒小,且随着钠土质量分数的增大,混合颗粒中值粒径先减小后增大。这是因为钠土颗粒的片层之间没有共用的羟基或氧原子[25],水分子极易进入层间,使原本紧密的片层结构被破坏而分散于水中。由于晶格取代作用的影响,钠土颗粒表面呈负电性,而粉煤灰颗粒由于表面存在Al、Fe、Si等大量活性点,其中的铝铁盐遇水后形成Al(H2O)3+、Fe(H2O)3+,使表面显正电性[25],静电作用使分散的钠土颗粒破坏了粉煤灰灰质颗粒的聚集,且部分钠土颗粒聚集在粉煤灰颗粒表面,图6(b)证明了钠土颗粒在粉煤灰颗粒表面的吸附聚集作用。当钠土质量分数小于33.3%时,随着钠土颗粒质量分数的增大,粉煤灰灰质颗粒的聚集结构破坏程度越高,混合颗粒的粒径越小,颗粒的悬浮分散性增强。而钠土质量分数大于33.3%时,由于钠土质量分数过高,极易出现钠土颗粒自身水化膨胀,且钠土颗粒大量聚集在粉煤灰颗粒表面,使混合颗粒的中值粒径增大。但这种粒径增大的现象不会影响由于钠土自身的充分水化分散而导致的混合颗粒悬浮分散性的增强。

图6 粉煤灰颗粒、钠土颗粒、混合颗粒冷冻蚀刻电镜Fig.6 Electron micrograph of frozen etching for fly ash, sodium bentonite and mixture suspension

从固体颗粒的悬浮分散性角度看,纯粉煤灰制备的三相泡沫由于粉煤灰分散液的悬浮分散性差而难以在界面上展布,且粉煤灰粒径较大而在界面上的吸附较为疏松而导致泡沫稳定性不强。钠土的加入,一方面增强了颗粒分散液的悬浮分散性,另一方面可使钠土与粉煤灰在气/液界面呈大小颗粒相间的紧密分布,增强泡沫的稳定性。但是当钠土质量分数为50.0%时,混合颗粒的中值粒径约为纯粉煤灰颗粒粒径的2倍,不利于颗粒在气/液界面的展布,因此泡沫稳定性变差。

2.2.2 固体颗粒与起泡剂的相互作用

三相泡沫的起泡性和稳定性不仅与固体颗粒的悬浮分散性有关,固体颗粒与起泡剂之间的相互作用也是影响泡沫性能的重要因素,固体颗粒与起泡剂的相互作用直观地体现在泡沫界面流变性质的变化。使用TECLIS全自动界面张力仪对三相泡沫的界面扩张流变性质进行研究。

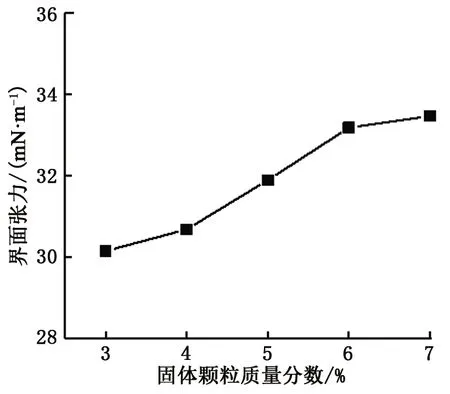

(1)固体颗粒质量分数对界面扩张流变的影响。实验固定起泡剂质量分数为0.5%,钠土质量占颗粒质量的33.3%,研究不同固体颗粒质量分数对表面张力的影响,结果如图7所示。

在常温下,AOS水溶液的临界胶束浓度(CMC)因AOS分子结构中碳链长度不同而有差异,范围在0.03~0.08%间[26],表面张力在30~40 mN/m间[26]。而在三相泡沫体系中,由于固体颗粒的吸附作用,AOS的CMC要高于上述数值。图7表明,固体颗粒的加入对表面张力影响不大,增大固体颗粒质量分数,体系的界面张力略有升高。这是因为固相颗粒并没有界面活性,体系的表面张力不会有明显变化,但是固相颗粒在气/液界面上的吸附影响了表面活性剂的吸附,因此体系的表面张力略有上升。固体颗粒质量分数的增加使三相泡沫体系的起泡体积减小,半衰期增大。这是由于表面活性剂在气/液界面上的吸附减少以及在颗粒表面吸附增多。起泡剂AOS为阴离子型表面活性剂,与正电性的粉煤灰颗粒存在静电作用。固体颗粒质量分数增大使表面活性剂分子倾向于吸附在固相颗粒表面,体系的表面张力有所增大。与表面活性剂小分子在气/液界面上的吸附形成界面膜的过程相比,固体颗粒形成界面膜需要更大的能量,因此体系的起泡性变差。

图7 固体颗粒质量分数对三相泡沫体系界面张力的影响Fig.7 Effect of solid particle mass fraction on interfacial tension of three-phase foam system

固定震荡频率为0.02 Hz,研究不同固体颗粒质量分数下体系界面扩张模量和相位角,如图8所示。

图8 固体颗粒质量分数与界面扩张流变性关系Fig.8 Relationship between solid particle mass fraction and rheological properties of interface expansion

从图8可知,随固体颗粒质量分数增加,体系界面的扩张模量增大,相位角减小。固体颗粒质量分数的增大使界面上吸附的固体颗粒增多,固体颗粒之间排列更为紧密,界面形变产生较大的界面张力梯度,因此扩张模量增大。固体颗粒质量分数继续增大到一定程度后,固体颗粒在气/液界面上的吸附达到饱和,界面的固体颗粒与液相中的固体颗粒扩散交换加快,一定程度上抵消了界面形变所产生的界面张力梯度,因此扩张模量的增幅减小。相位角反映了界面膜的黏弹性质。相位角的减小表明随着固体颗粒质量分数的增大,液膜内的固体颗粒质量分数增大,膜的流动性降低,膜的弹性性质增强。

(2)起泡剂质量分数对界面扩张流变性能的影响。研究不同质量分数的起泡剂对界面张力的影响。固定固相质量分数为5%,钠土质量占固体颗粒质量的33.3%,实验结果如图9所示。

图9表明,在粉煤灰三相泡沫体系中,随着起泡剂质量分数的增加,体系界面张力减小,起泡体积增大,三相泡沫起泡性增强。对体系的界面扩张模量进行研究,固定震荡频率为0.02 Hz,结果如图10(a)所示。

图10 起泡剂质量分数对界面扩张流变性和体相黏度的影响规律Fig.10 Effects of foaming agent mass fraction on interface rheological properties and viscosity

图10(a)表明,界面扩张模量随起泡剂质量分数的增大逐渐减小,在起泡剂质量分数高于0.5%时减小趋势更明显。从相位角的变化规律来看,由于起泡剂质量分数的增大,界面膜的黏性性质增强,但是相位角始终小于45°,界面膜的弹性性质更强。

随着起泡剂质量分数的增大,泡沫稳定性先增大后减小,且在起泡剂质量分数为0.5%处出现拐点。因此就起泡剂质量分数在0.5%前后三相泡沫稳定性与界面扩张流变性的关系进行讨论。

当起泡剂质量分数低于0.5%时,三相泡沫的半衰期逐渐增大,界面扩张模量逐渐减小。这是因为三相泡沫体系固体颗粒与起泡剂之间存在两种相互作用:①随着起泡剂AOS质量分数的增大,吸附在固体颗粒表面的起泡剂分子数量增多,固体颗粒表面的疏水性增强,更容易吸附在气/液界面上,此作用使界面扩张模量增大;②起泡剂AOS质量分数的增加,体系界面张力减小,生成新界面的能力增强。相比粒径较大的固体颗粒,起泡剂分子更容易由体相向新生成的气/液界面扩散,此作用会降低界面扩张模量。在本体系中,AOS质量分数增加导致界面扩张模量的降低起主导作用,由于两方面作用的影响,扩张模量的降低趋势较缓慢。然而此时泡沫稳定性逐渐增强,这主要是因为体系中粉煤灰颗粒占据主导部分,钠土颗粒较少,颗粒整体仍显正电性,随着AOS质量分数的增加,起泡剂吸附到颗粒表面,抵消了颗粒表面的部分正电性,使粉煤灰与钠土颗粒形成的结构更加稳定,表观黏度逐渐增加(图10(b)),延缓了液膜的排液速度。这也说明了粉煤灰三相泡沫的稳定性与固体颗粒和起泡剂的相互作用关系密切相关。

当起泡剂质量分数高于0.5%时,起泡剂在固相颗粒表面的吸附达到饱和,起泡剂质量分数继续增加,导致固相颗粒表面润湿性反转或起泡剂分子与固相颗粒形成竞争吸附,最终导致固相颗粒倾向于由界面进入体相,此时的界面膜的强度主要由起泡剂分子在界面上的吸附决定,因此界面扩张模量显著减小,泡沫稳定性降低(图11)。

图11 AOS/粉煤灰三相泡沫稳泡机制Fig.11 Stabilization mechanism of AOS/fly ash three-phase foam

3 结 论

(1)分散剂钠土的加入能够显著提高粉煤灰三相泡沫的性能,当起泡剂质量分数为0.5%,固体颗粒总质量分数为5.0%,钠土质量占颗粒质量的33.3%时,能够制备出具有良好起泡性和稳定性的三相泡沫。三相泡沫起泡体积为275 mL,析液半衰期可达72 min。

(2)钠土的加入破坏了粉煤灰灰质颗粒的聚集结构,混合颗粒的中值粒径减小,增强了固体颗粒的悬浮分散性,泡沫稳定性提高。当钠土质量占颗粒质量大于33.3%,混合颗粒粒径过大,不利于泡沫的稳定。

(3)起泡剂与固体颗粒间的相互作用影响了界面流变性,且与颗粒质量分数和起泡剂质量分数有关。固相颗粒质量分数越大,界面膜上吸附的固体颗粒越多,界面扩张模量增大,泡沫稳定性增强;起泡剂质量分数增大,界面扩张模量减小,但粉煤灰三相泡沫稳定性先增大后减小。起泡剂质量分数较低时,起泡剂的吸附使固体颗粒表面疏水性增强,更容易吸附到界面上,泡沫稳定性增强;起泡剂质量分数较高时,起泡剂分子在固体颗粒表面吸附达到饱和,从而在颗粒表面形成双层吸附,同时使起泡剂分子与固体颗粒在界面上吸附竞争更强烈,导致固体颗粒从界面进入体相,泡沫稳定性降低。