基于SolidWorks的汽车侧围板KD运输包装设计

2020-10-27张宗杰谷吉海金向阳

张宗杰,谷吉海,董 静,田 野,金向阳

(哈尔滨商业大学 轻工学院 包装科学与工程技术省高校重点实验室,哈尔滨150028)

在汽车产品贸易中,KD(Knocked-Down)包装已成为主要的运输包装方式.但企业在包装设计时主要以经验设计和实验验证为主,其成本高,周期长,效率低的缺点明显.本文以汽车侧围板为例运用Solidworks软件进行包装结构设计并利用Simulation插件实现有限元仿真验证包装结构的可靠性,为今后的包装设计提供参考[1-6].

1 侧围板的防护要求和包装定位

1.1 产品防护要求

汽车侧围板在汽车零部件中属于冲压成型的钣金件,运输过程中要尽力避免较大的冲击而导致产品的变形破坏[7-10],于是针对该产品的特性和物流环境提出如下包装防护要求:

1)避免因产品定位不足导致侧围板和包装结构之间的摩擦破坏;

2)包装箱在集装箱中层叠摆放时应满足静力载荷强度要求;

3)跌落工况下金属包装箱和枕木结构要保护侧围板避免冲击破坏.

1.2 包装定位分析

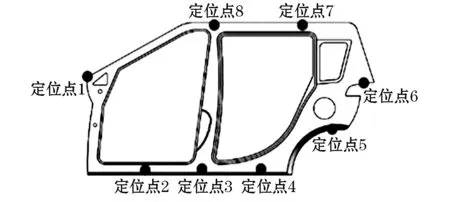

为了避免汽车侧围板在运输途中因上下颠簸、左右晃动发生碰撞而造成侧围板和包装结构接触位置的摩擦破损,需要对侧围板进行定位分析[11-13].汽车侧围板的定位位置示意如图1所示.

定位点1的作用是限制侧围板向左及前后方向的移动,防止各个侧围板之间的相互碰撞;定位点2、定位点3、定位点4的作用是承重和支撑,同时限制侧围板前、后两个方向的移动;定位点5、定位点6为木架支撑的面接触点,其作用是限制汽车侧围板向后的移动,同时还起到支撑和承重的作用;定位点7、定位点8的作用是向下压住汽车侧围板,防止其在上下方向上的晃动,同时也有效防止了侧围板的相互碰撞.

图1 侧围板定位位置示意图

2 侧围板运输包装结构设计

2.1 定位枕木与缓冲结构设计

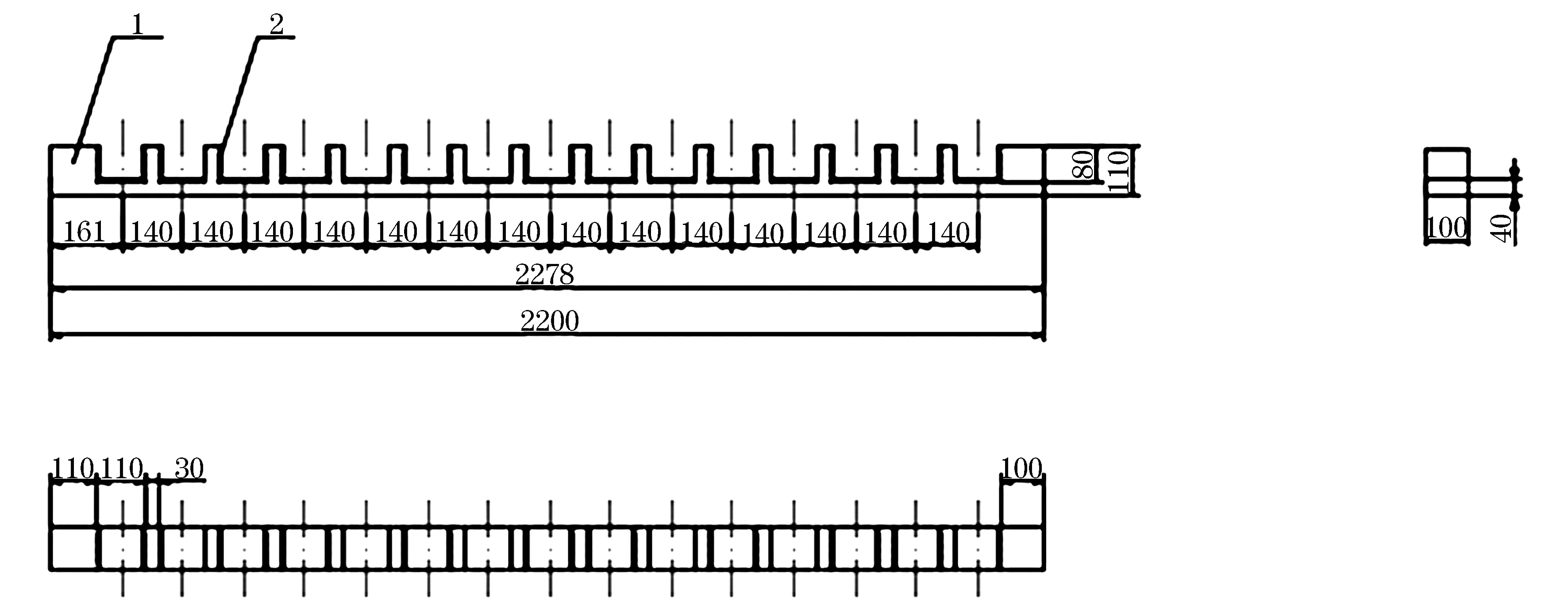

汽车侧围板片状的结构特征决定了其在包装箱内的固定及支撑的类型同时为了提高产品装箱率[14-15],本文采用异形槽定位枕木和EVA缓冲材料组成侧围板包装的缓冲结构,如图2所示.

图2 定位与缓冲结构图

参考常用集装箱尺寸本文采用40英尺标准箱作为汽车侧围板KD包装的外包装箱,其有效使用尺寸为11 840 mm×2 280 mm×2 200 mm[1].将最适宜宽度2 280 mm作为包装件的宽度,根据此宽度确定包装件中侧围板的数量,侧围板之间的间隙Δ0=40 mm,侧围板与框架箱内面的间隙Δ=100 mm,则侧围板数量为N=(2280-200)÷(100+40),取N=15,在最适宜的宽度范围内,剩余宽度正好可以用定位缓冲将侧围板分隔开,最终确定包装件侧围板数量为15块.

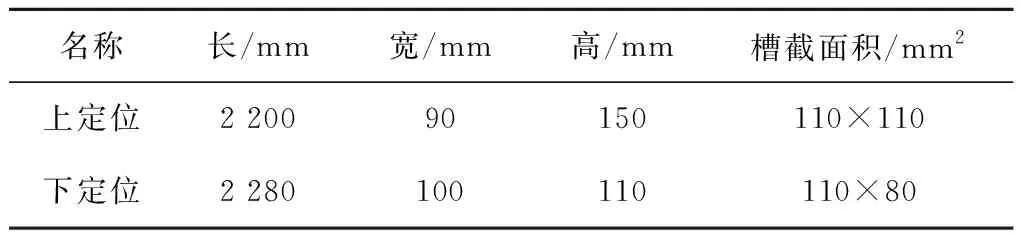

缓冲枕木由上定位、下定位和侧定位组成.上定位枕木缓冲结构由2 200 mm×90 mm×150 mm的木方开槽制成,下定位枕木与侧定位枕木结构相同,由2 280 mm×100 mm×110 mm的木方开槽制成.根据侧围板定位处截面尺寸和包装箱设计尺寸确定定位枕木的整体和开槽尺寸如表1所示,二维图如图3、4所示.

表1 枕木缓冲结构尺寸

图3 上定位缓冲结构

图4 下定位与侧定位缓冲结构

2.2 包装箱结构设计

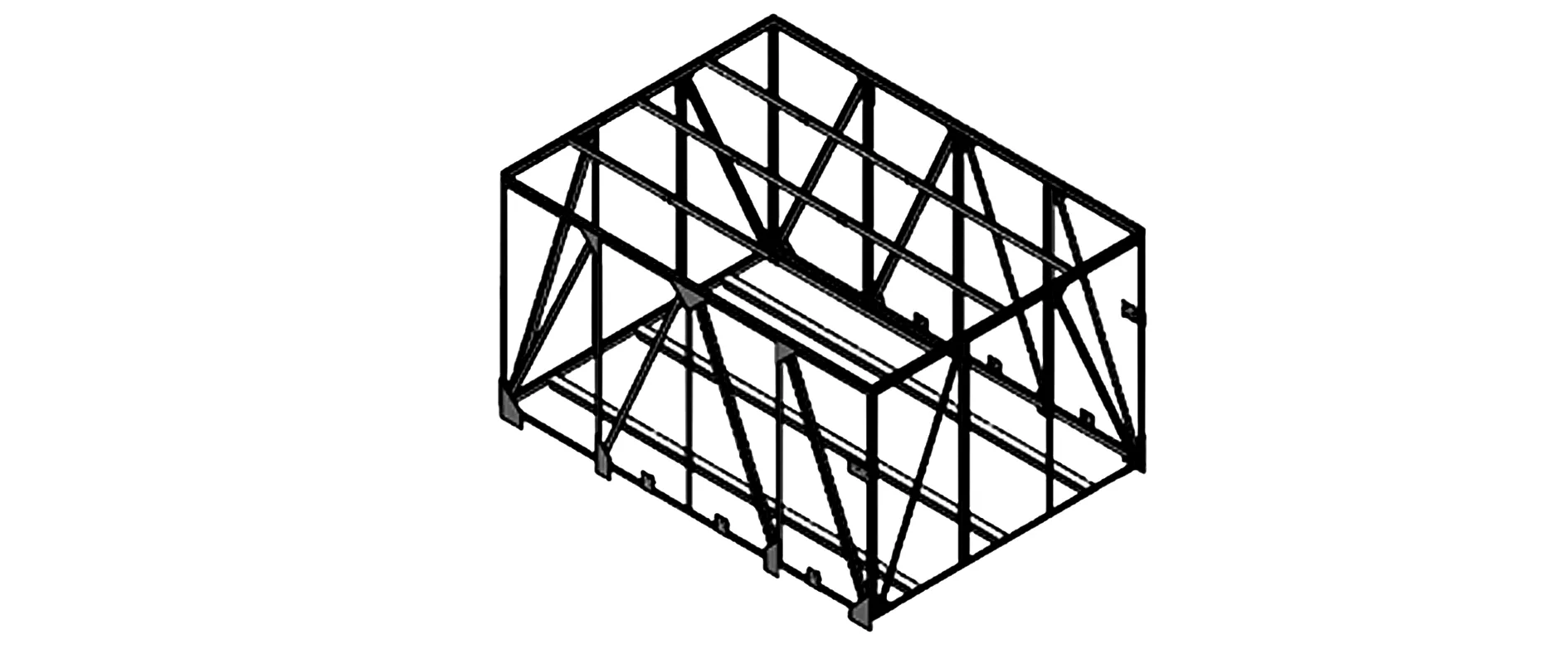

汽车侧围板的包装箱要有一定的强度和承载能力,保证能够集装箱和仓库内堆叠摆放.为了提高包装箱的重复利用率,本文选择钢材制作侧围板包装箱,由箱体和箱盖两部分组成,保证产品可以快速装卸.

结合汽车侧围板的技术参数进行分析,参照表,选取∠40×40×4角钢和80×43×5槽钢用焊接和螺栓连接的方式组装成包装箱,包装箱由箱体和箱盖两部分组成,便于装卸和反复使用.设L0、B0、H0分别为侧围板的长、宽、高,即L0=2 940 mm,B0=100 mm,H0=1 560 mm,Δ1为侧围板与箱壁在长度方向上的间隙,Δ1=40 mm;δ1为每两块侧围板的间隔间隙,δ1=40 mm,Δ2为侧围板与箱壁在宽度方向的间隙,Δ2=30 mm;Δ3为高度方向的空间间隙,经计算得包装箱的内尺寸为3 020×2 200×1640 mm.而包装箱的外尺寸为3 100×2 280×1 680 mm.如图5所示.

图5 侧围板包装箱

3 包装结构有限元分析

3.1 静力分析

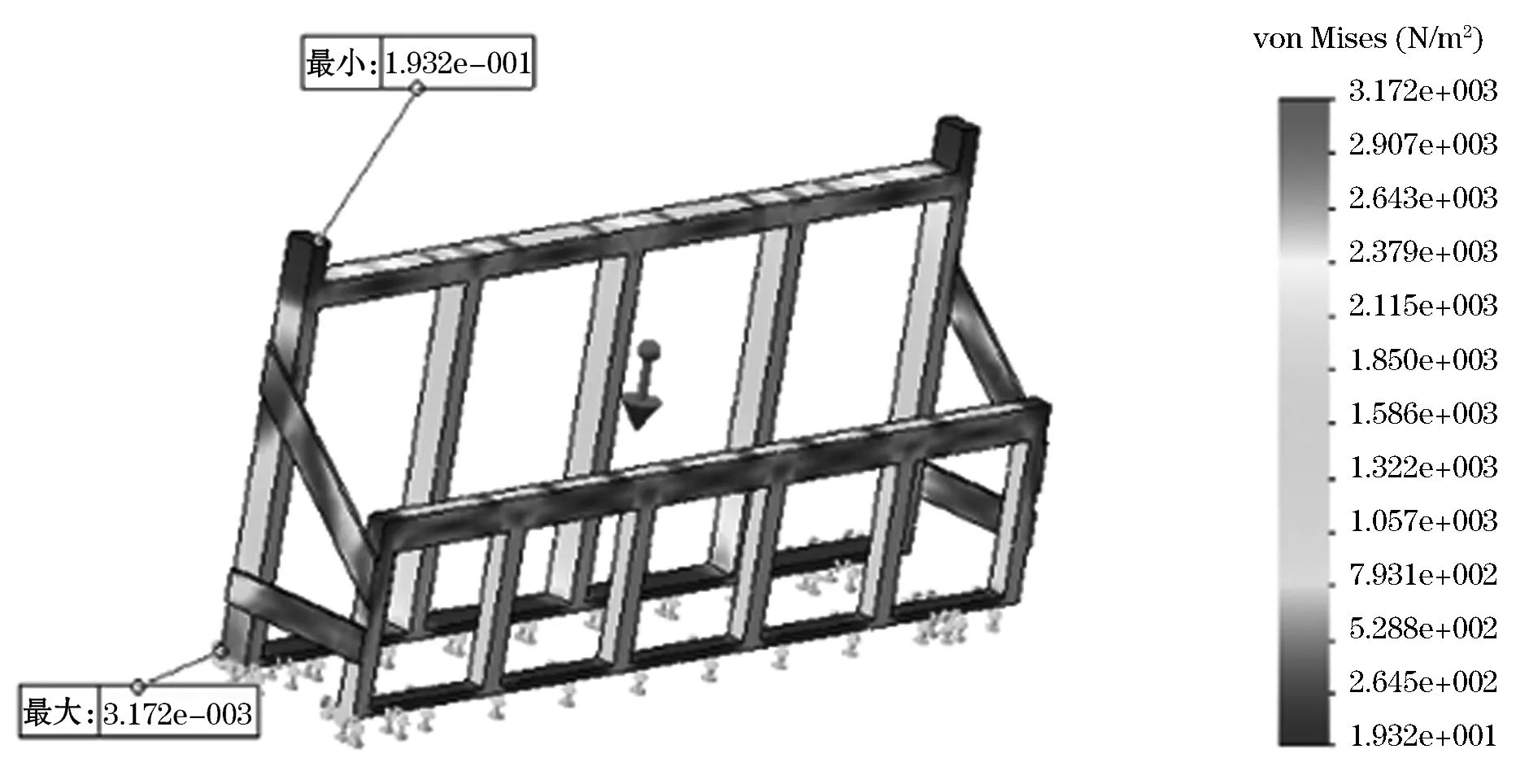

运用Solidworks软件中的Simulation插件对木架支撑结构进行静应力仿真分析,测试该结构在常温状态下承受载荷的能力.①为结构配置材料参数,设置松木的弹性模量值为3.0 GPa,泊松比为0.29;②选择夹具方式进行固定,将木架支撑的底部进行固定;③设置施加载荷的参数;④划分网格并运行算例;应力结果如图6所示,应变结果如图7所示.

图6 木结构静应力分布云图

结果分析:由图6可以看出,木架支撑结构最大静应力处为后立柱,最大应力为3.172×103N/m2,屈服力为2×107N/m2;该结果小于木材的许用应力10 MPa,说明此结构承压安全.

3.2 跌落测试分析

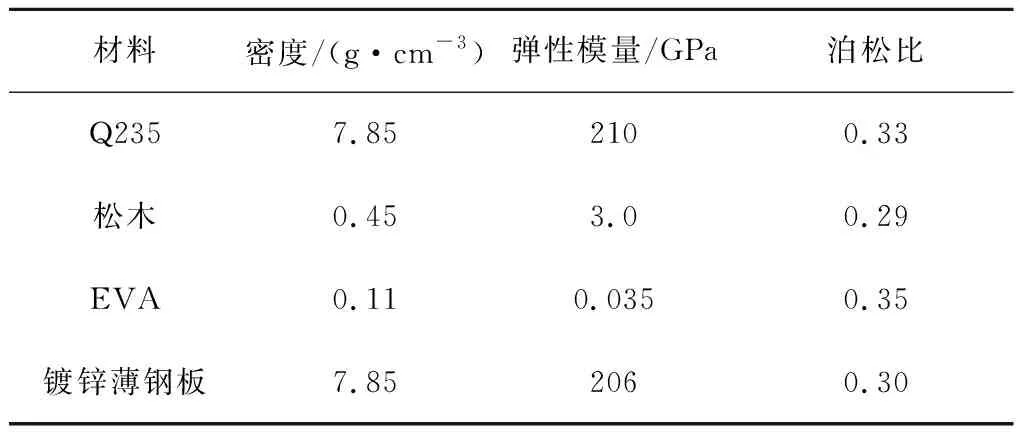

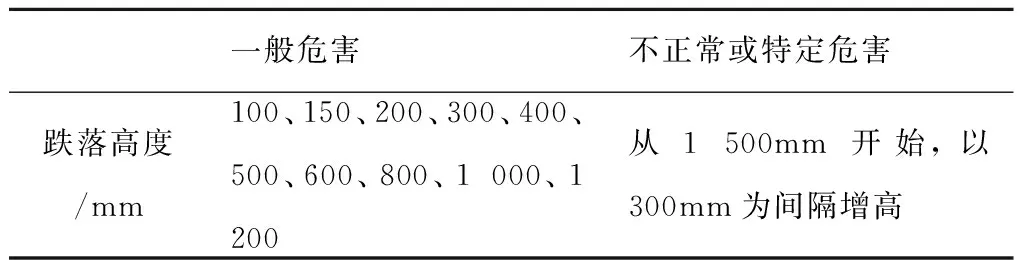

产品在运输过程中会遇到因人员操作不当导致的跌落冲击.为了保证包装结构在此失效形式下的可靠性,对侧围板包装进行跌落测试仿真.在包装件不同跌落姿态下,缓冲包装厚度为角跌落>棱跌落>面跌落,而最大等效应力为面跌落>棱跌落>角跌落,本文采用等效应力最大的面跌落作为跌落仿真的跌落姿态.有限元模型中各个部分材料参数如表2.根据国家标准确定跌落高度,跌落高度的选择依据表3、4.最后确定0.3、0.5、0.8 m三种高度进行仿真.

表2 材料参数

表3 跌落高度参照表

表4 跌落高度的优选系列

进过有限元计算,得到框架箱结构包装整体在跌落过程中应力情况,如图8~10所示.

图8 0.3 m跌落高度下的应力变化图

图9 0.5 m跌落高度下的应力变化云图

图10 0.8 m跌落高度下的应力变化云图

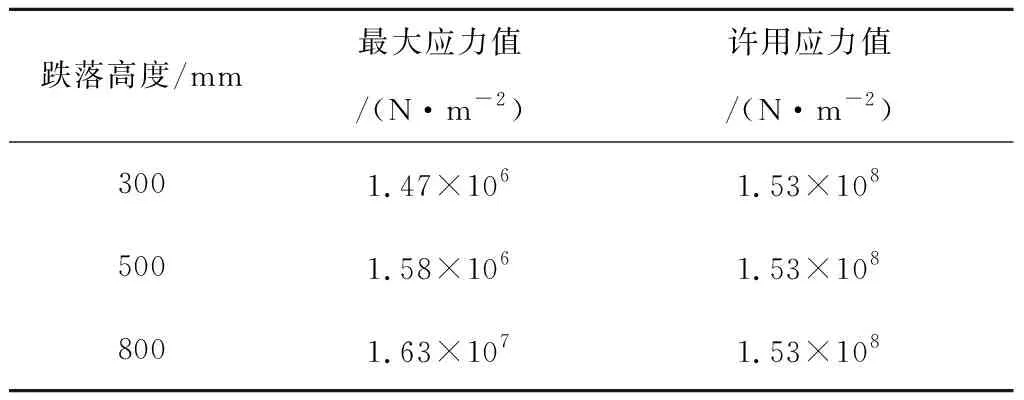

对这三组测试结果进行整理,最大应力值如表5、6所示.由此得出结论:框架箱在三组不同高度下跌落,0.3 m时最大应力在角钢连接处,0.5、0.8 m时最大应力在箱底枕木处,且最大应力值均在许用应力范围内,包装结构强度符合要求;侧围板的最大应力也在许用应力范围内,满足内装产品的防护要求.

表5 框架箱跌落测试结果

表6 侧围板跌落测试结果

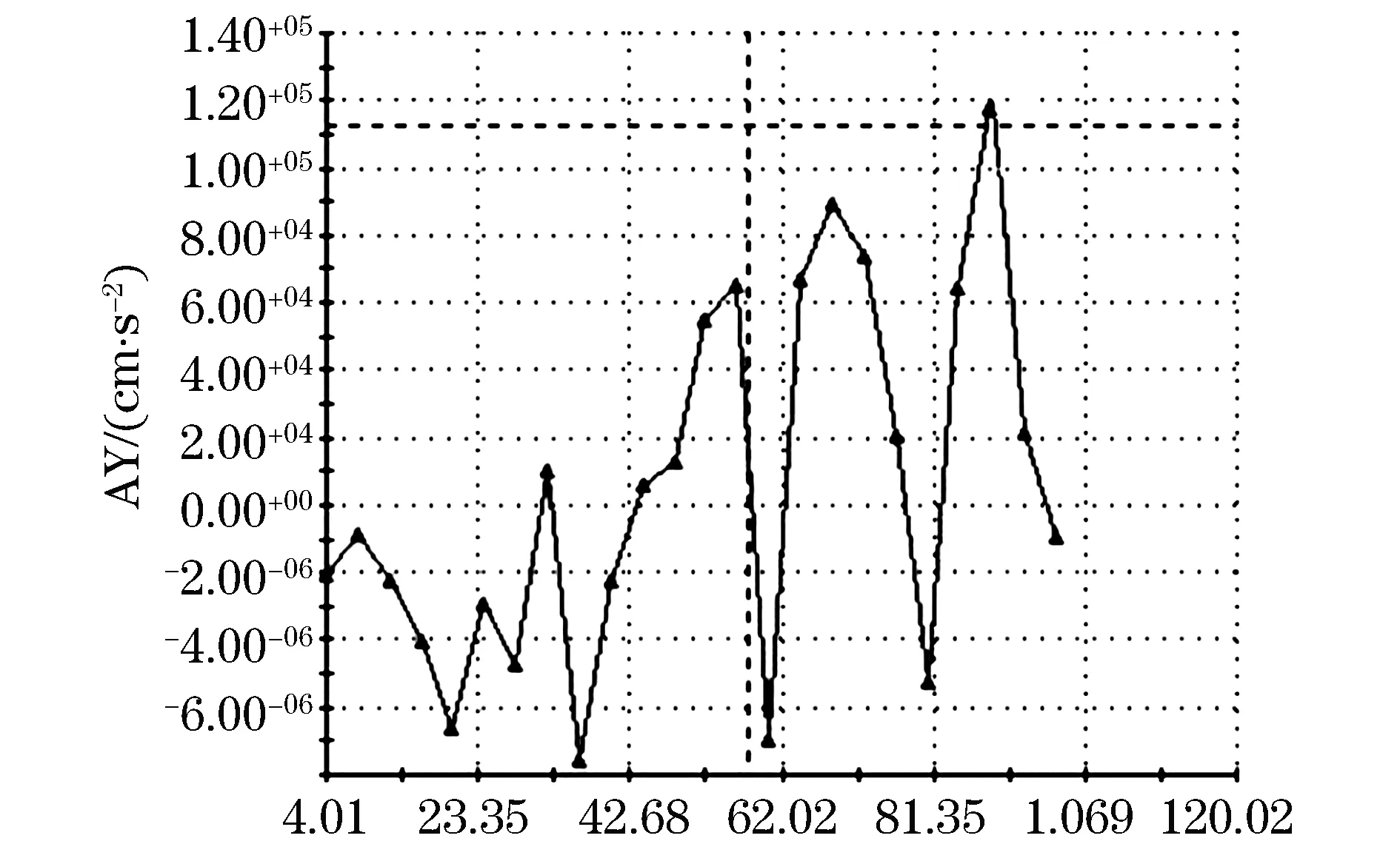

由图11侧围板加速度曲线可知,产品在跌落冲击时产生的最大加速度为1.2×103m/s2,满足产品易损度要求.

图11 侧围板加速度曲线

4 结 语

本文运用Solidworks软件对侧围板进行运输包装结构设计,利用Simulation插件对模型赋予材料属性定义工况参数进行静力和跌落仿真,验证了该包装设计满足防护要求.这种方法降低了包装设计的成本缩短了周期,提高了设计人员的设计效率,具有一定的实用价值.