环状掺水流程降低能耗方法的应用

2020-10-27李明闻伟李秉军苏国庆鲁勇

李明 闻伟 李秉军 苏国庆 鲁勇

(1.华北油田分公司第五采油厂;2.华北油田分公司第二采油厂)

环状掺水流程是将几口单井的出油管线串联成环状[1-4],从环的起始端利用含油污水携带油井的采出液,以共同回液的方式单路或多路回液进入总汇管。冀中南部油田目前采取的就是这种工艺流程,此工艺的流动压头主要由掺水泵提供给掺水液以及油井采出液自身携带的能量[5]。此外,环状掺水流程回液的黏度还受到混合液含水、温度影响。

1 影响因素的控制指标

向系统掺水的目的是保证回油压力和温度,当回油温度和产液条件不变,对于掺水的流量和温度存在一定的关系[6]。由图1 可知,当油井采出液含水较低时,如果单纯考虑降低黏度就必须增加掺水量,随着掺水量的增加,脱水和换热器的热负荷就会增加,并且直接会影响到三相分离器的分离效果。反之,如果降低掺水量就必须提高掺水的温度,这样就会增加掺水换热器的负荷,所以如何在耗能最低的情况下实现掺水环的安全平稳运行,合理调整掺水量和掺水温度是关键[7]。

根据流体力学测试结果,油水混合液中:

1)当含水高于85%时,其流动性接近水的流动性能。此时,温度对黏度的影响不大。

2)当含水在80%~85%时,温度低于40 ℃时,黏度会随着温度的降低而增加,当温度低于30 ℃时黏度会迅速增加。

图1 混合液影响因素

3)当含水低于80%时,黏度在温度低于40 ℃时,随着温度的降低,黏度会迅速的增加。

综上所述,系统混合液含水高于85%可以不考虑温度影响,温度高于40 ℃时,含水对黏度影响不大[8]。

2 应用实例及方法

S 采油站目前有5 个掺水环状流程,具体各掺水环实际情况如下:一计掺水环油井2 口、产液13.6 m3、产油5.9 m3、产水7.7 m3、采出液含水56.6%;二计西掺水环油井3 口、产液90 m3、产油8.3 m3、产水81.7 m3、采出液含水96.6%;二计东掺水环油井6 口、产液132.4 m3、产油12.8 m3、产水119.6 m3、采出液含水90.3%;三计掺水环油井9口、产液98.2 m3、产油24.4 m3、产水73.8 m3、采出液含水75.7%;四计掺水环油井10 口、产液161.3 m3、产油28.1 m3、产水133.2 m3、采出液含水82.6%。

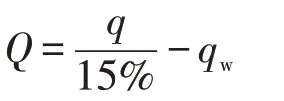

1)实施方法。为了保证各环线混合液含水达到85%以上,先计算出各环线需要的掺水量,再依据计算出的掺水量进行调整,计算方法如下:

表1 各环现场情况实际调整数据(夏季5-10月)

式中:Q为掺水量,m3;q为环线产油量,m3;qw为环线产水量,m3。

2)根据计算出的理论掺水量,结合生产中的实际情况实时的做出方案调整,经过5 个月的运行,实施前各环总掺水量12.8 m3,实施后各环总掺水量8.7 m3,是实施前掺水量的68%,各环现场情况实际调整数据(夏季5-10月)见表1。

3 应用效果

1)节电情况。通过5 个月的运行,实施前后能耗情况对比见表2。

表2 实施前后能耗情况对比

通过表2的对比可以看出,实施后电流下降17 A以上,电动机功率一般为85%,实际线电流下降24.6 A 左右,实际节电9.35 kWh,日节电224kWh,可产生效益6.93万元。

2)燃料节约情况。实施前,同时启1 台气炉和1 台油炉;实施后,启1 台气炉,油炉每天启6~8 h。油炉每小时节约0.083 t 油,日节约油1.33 t,2019 年原油价格3 000 元/t,吨油成本826 元/t[9],可产生效益177.61万元。

4 结论

1)冀中南部油田通过液体力学测试,确定了应用混合液含水高于85%的输送方法,该方法降低了能耗、实现了电能和燃油的节约,保证了耗能最低的情况下实现掺水环的安全平稳运行[10]。

2)在冬季掺水环生产运行中,为保证生产正常运行,要根据现场实际情况,充分考虑各项参数的影响,以及管线的长度及结构,制定出符合现场掺水环的运行方案,比如多启1台气炉或1台油炉,相应的提高掺水量等,来保证掺水环正常运行。