参数化节点法建模在海上升压站钢结构模块中的应用研究

2020-10-27曹秋媛陈绪敏

曹秋媛,陈绪敏,李 杰,张 彪

中国石油集团海洋工程有限公司,山东青岛 266555

江苏某海上风电场项目海上升压站上部组块共分为五层,结构由4根主立柱、甲板片、斜拉筋、房间墙壁板、运行设备及其他附属结构组成。五层甲板标高分别为EL(+) 15.0 m、EL(+)18.3 m、EL(+) 21.0 m、EL(+) 26.0 m及EL(+) 30.8 m,轴线尺寸34.0 m×36.6 m,钢结构质量1 600 t左右。

节点形式主要分为两大类:主结构的详细节点和次梁连接的典型节点。本项目海上升压站上部组块中,主结构的详细节点共有80余个,而次梁数量多达1 200余根,涉及典型节点2 400余个。如何控制好次梁连接的典型节点建模,成为上部组块建模的关键工作。Tekla软件中自带的节点形式,与详细设计图纸中要求的节点形式匹配性较差,无法直接利用软件自带的节点库进行建模[1]。如何提高典型节点建模效率,是本文所要阐述的内容。

1 海上风电项目详细设计图纸分析

海上风电项目的详细设计图纸与海工行业详细设计出图习惯大致相同,主次结构分开出图。

(1)主梁结构平面图及索引图。平面图中包含主梁杆件定位尺寸、截面型材、材质等信息。索引图中带有节点编号、节点所在页码等信息[2],如图1所示。

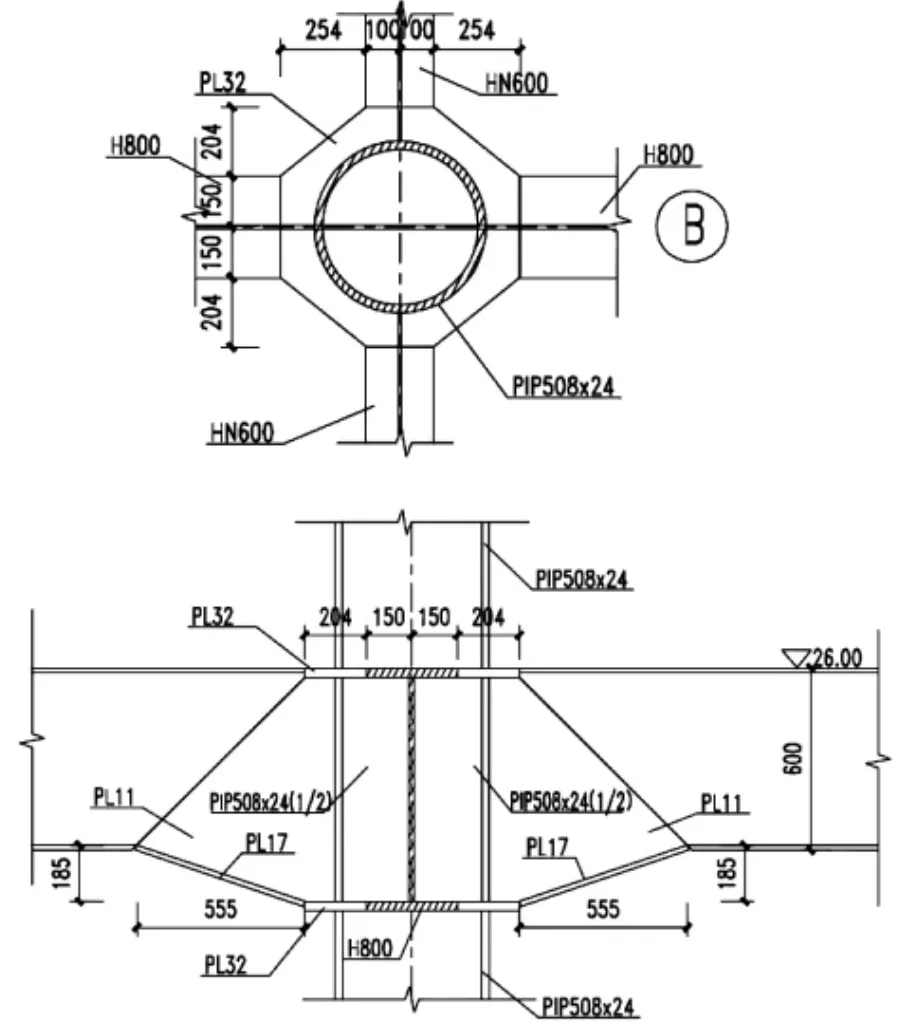

(2)主结构节点图。主结构节点图包含节点的截面型材、材质、尺寸等全部信息,与主结构平面图和节点索引图配套使用,完成主结构节点建模,如图2所示。主结构节点形式个性化,每个节点数据均不相同,少数节点可以通过镜像、旋转等操作完成复制,参数化建模意义不大。

图1 主结构节点索引图示意

图2 主结构节点详图示意

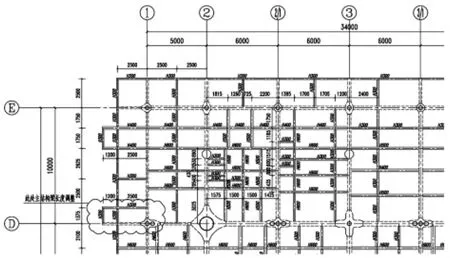

(3)次梁结构平面图。图中包含次梁杆件定位尺寸、截面型材、材质等信息。可以看出,与主梁相比次梁杆件数量巨大,相应的节点数量也随之呈倍数增多,如图3所示。

图3 次梁结构平面图示意

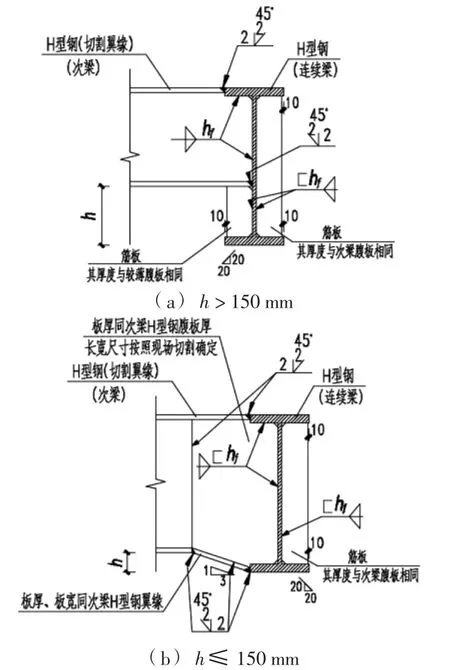

(4)次梁连接典型节点图。经计算,整个组块次梁连接的典型节点共有2 400余个,虽然看起来数量巨大,但按照规律编制参数化节点后,可极大地减少典型节点建模数量。图4为梁与梁连接的典型节点图。

图4 梁与梁连接的典型节点图示意

2 参数化节点的创建和应用

在以往的钢结构模块Tekla建模中,通常共同使用复制修改法、软件自带组件法、自定义组件库法这三种方法进行建模,制作的节点不具备参数化和智能化,不同的梁截面需要制作不同的节点,节点建模工作量较大。在此次的海上升压站钢结构模块中,首次尝试使用参数化节点的方法进行建模。通过节点形式分析,筛选出更为适用的参数化节点建模方法和创建参数化节点等的一系列步骤,顺利完成了海上升压站钢结构模块的节点建模。对比以往的节点建模方法,极大地提高了建模效率,保证了工程顺利实施。下面将详细阐述参数化节点的创建过程。

2.1 创建任意固定梁高的节点板

任意选取高度差h≤150 mm的两根正交梁(以H400和H350为例,见图5),根据典型节点详图创建节点板和切割线(此处节点不带有H350对侧的筋板,对侧筋板作为一个单独的节点便于操作),此时的两个节点板不具备任何参数意义,仅为固定尺寸的两块节点板。

图5 创建节点筋板

2.2 建立自定义节点

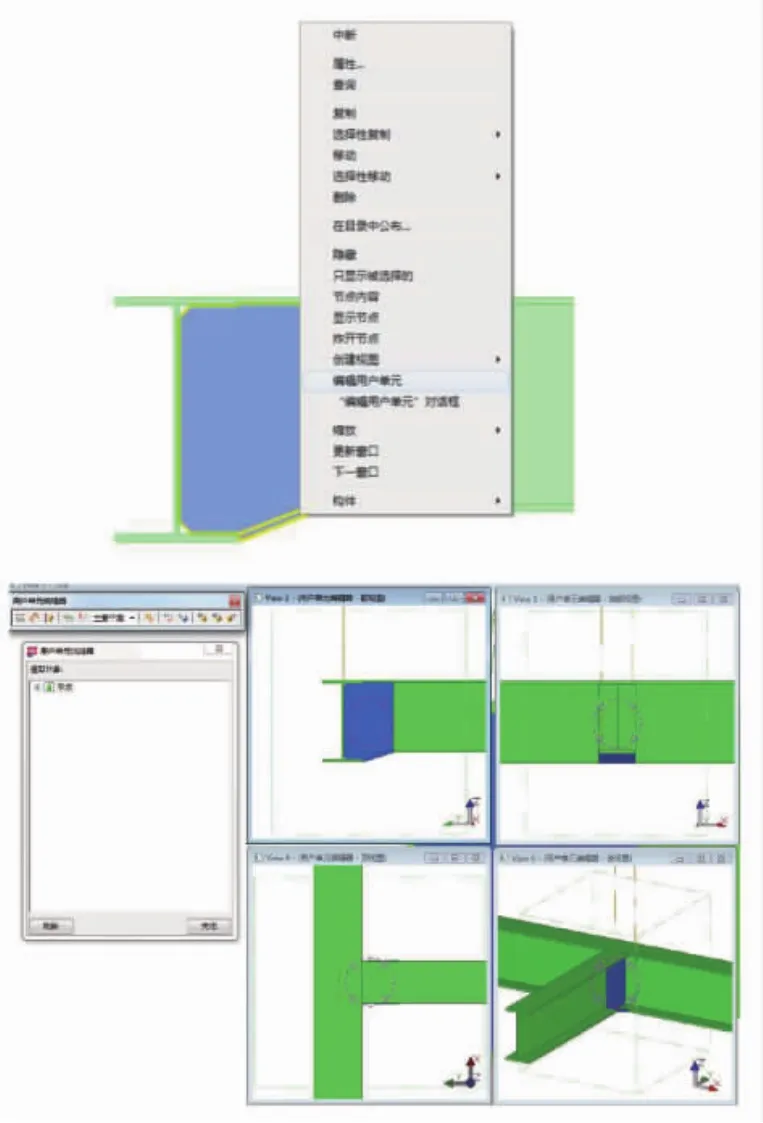

创建自定义组件、节点模型中“细部-组成-定义用户单元”,并对此节点命名,接下来选取主零件、次零件、节点对象即可成功创建自定义节点。需要注意的是节点对象中务必包含全部的节点内容,如多边形板、切割线、焊接信息、螺栓等,如图6所示。此时的自定义组件并没有赋予多边形板参数化,仅适用于所选取的H400和H350这两种截面梁正交,不适用于其他型钢截面。

图6 创建自定义节点

2.3 对自定义组件进行参数化设置

(1)选中上一步创建的自定义组件,鼠标右键点击“编辑用户单元”,软件自动弹出节点剖面三视图及透视图,如图7所示。

图7 编辑自定义节点

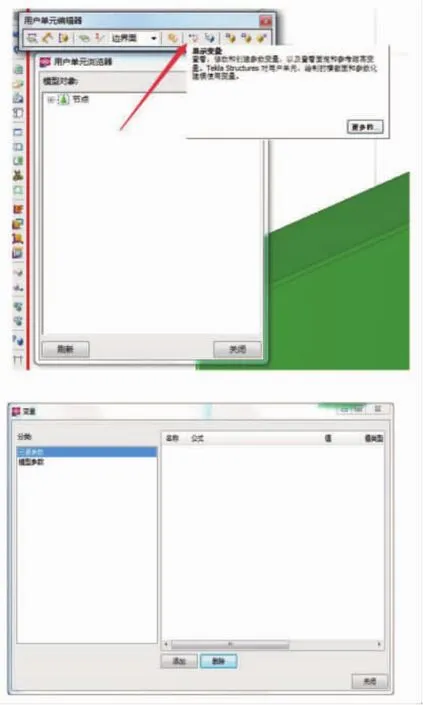

(2)选取前视图进行操作。点击“显示变量”,弹出“变量”对话框,如图8所示。

(3)多边形切割的参数化。切割线可以根据个人习惯自行选择对零件进行线切割或者多边形切割,以次构件腹板处多边形切割为例,此处对型钢零件的多边形切割共有6处角点,需要定义每个角点X、Y两个方向的变量,以角点1、2举例详细说明,其他角点变量的定义均可参照这两个角点,如图9所示。

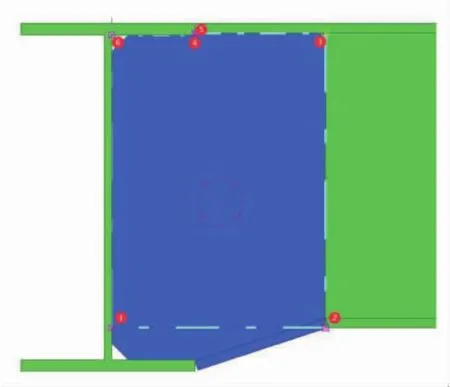

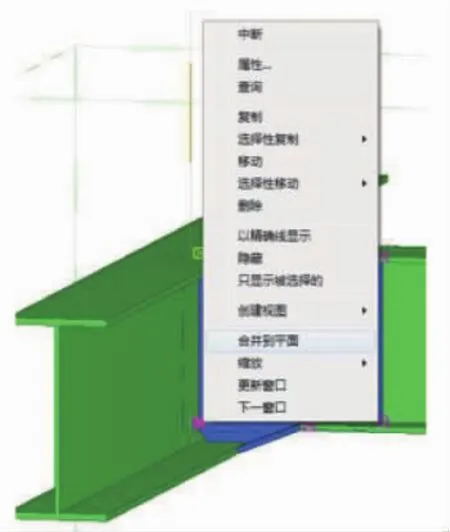

第一,定义角点1的参数,选中角点1-右键-合并到平面,如图10所示。

第二,角点1为次构件下翼缘下表面与主构件腹板交点,将角点合并到这两个平面,即可定义此角点的变量,生成变量D1、D2。此后角点1不再受主次构件的截面规格限制,参数通过自动识别定义的主次构件相应两个平面来定义角点1的位置。至此实现了角点1的参数化,如图11所示。

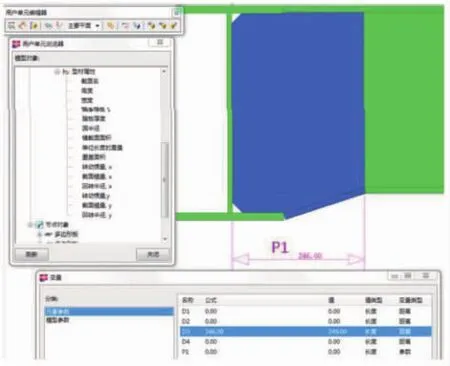

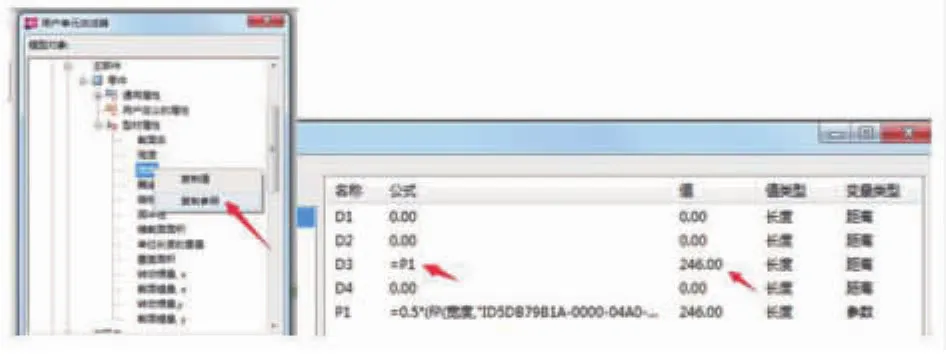

第三,角点2的定义稍微复杂,将角点2合并到主构件腹板和次构件下翼板的下表面,生成变量D3、D4,其中D3通过读取模型中数据,显示常量246,其为当前两个规格型钢(H400和H350) 相交时此角点的数据,不适用于所有截面,如图12所示。

图8 调出变量对话框

图9 腹板多边形切割

图10 定义角点1的变量

图11 角点1的变量D1、D2

图12 添加角点2的变量D3、D4

此时添加变量P1,定义D3=P1,通过定义P1来实现对D3数据的参数化设置,如图13所示。根据图4典型节点图要求,其计算公式为P1=0.5×(主构件宽度-主构件腹板厚度)+3×(主构件高度-次构件高度)。主次构件的信息从模型中读取,此处需要选择“复制参照”选项,粘贴到“变量”对话框中P1公式中相应的位置(注:“复制参照”为型钢属性函数,而“复制值”选项为当前型钢属性的具体数值,不能选择)。至此,腹板多边形切割线处的角点1、2参数化定义已经完成,其他多边形切割的角点参数化定义与此方法一致。

图13 定义变量P1

(4)多边形板的参数化。多边形板各个角点的参数化过程与多边形切割的参数化方法一致。首先,将多边形板的几个角点依次合并到相应的平面,创建每个角点对应的变量,需要说明的是,可以添加多边形板的变量,如截面型材、材质等,便于后期调整。其次,添加变量P2,定义其钢板材质,模块出图时一旦发生钢板材质需要替换,在节点中修改材质即可完成,如图14所示。

图14 添加钢板属性变量

以上就是典型节点参数化建模的简要过程[3],只需创建一个参数化节点,所有高度差h≤150mm的梁截面均可以使用。

3 节点建模方法及参数化节点建模的优势

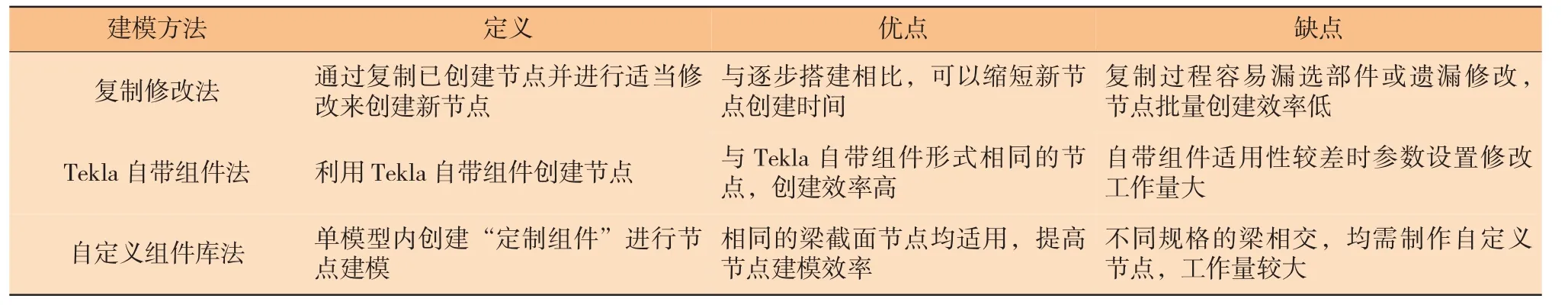

3.1 通常的节点建模方法

以往的节点建模主要使用3种方法,即复制修改法、软件自带组件法和自定义组件库法[2],表1是对这几种方法优缺点的对比。

3.2 参数化节点建模的优势分析

在以往的节点建模中,复制修改法、软件自带组件法因为使用范围受限,因而并不是节点建模的主要方法,它必须配合自定义组件库法才能完成全部建模工作。从表1中可看出,自定义组件库法已经是比较具有优势的节点建模方法。下面通过对比自定义组件库法和参数化节点法,来具体说明参数化节点法的优势。

表1 常用节点建模方法的主要特点[4]

(1)通常选用的自定义组件库法。以往承接的钢结构模块节点建模通常选用自定义组件库法。自定义组件库法是根据相交梁的规格来制作自定义节点的,只要梁规格发生变化,就需要制作新的自定义节点。例如上部组块共有9种H型钢,分别为 H1000、 H800、 H700、 H600、 H500、 H400、H350、H300、H200,则不等高梁两两组合为:组合C(n,m) =P(n,m) /P(m,m) =n!/[(n-m)!m!];将数值代入上式:C(9,2) =P (9,2) /P (2,2) =9!/[(9-2)!2!]=36种。次构件对侧的支撑筋板有9种H型钢,需要制作9个节点。由此可知,按照定制组件法,需要制作的典型节点数量为36+9=45个。另外使用节点时,必须仔细确认型钢规格,避免用错节点。

(2)参数化节点法。参数化节点法对加工设计人员要求较高,需要充分理解各个参数的含义、函数关系,是“一对多”的建模关系,与以往的自定义组件库法的根据梁截面“一对一”建模有所不同。在此项目的节点建模中,抛弃了以往使用的自定义组件库法,创新使用了参数化节点法。

参数化节点法之所以能够实现“一对多”的建模关系,是因为在制作参数化节点时(见本文2.3节),主次构件截面型材的变量选取“复制参照”,其不是截面型材的“复制值”,因此参数化节点法不受主次构件截面变化的影响[5]。

按照参数化节点法,上部组块的9种H型钢,根据典型节点详图,仅需要制作3个参数化节点即可,即:梁高差h>150 mm的典型节点、梁高差h≤150 mm的典型节点、次构件对侧的支撑筋板。仅此3个节点,即可完成上部组块1 200余根次梁、2 400多个典型节点的建模。而以往使用的定制组件库法则需要制作45个节点,且使用时需特别注意型钢截面,因为经常发生看错截面、用错节点的问题。相对而言,采用参数化节点法只需注意梁高差150 mm的分界即可,这可以极大地提高建模效率和准确率,且在今后类似的工程节点建模中,均可以应用此次制作的参数化节点。

4 结束语

根据详细设计图纸典型节点图的特点,分析典型节点图的共同特性,充分结合Tekla软件功能,对软件进行二次深度开发,是提高加工设计效率的关键。本文的研究表明了采用参数化节点方法进行建模的可行性。采用参数化节点法建模显著提高了软件的建模效率,可广泛地应用到类似模块的加工设计建模中。