P92钢管道焊缝缺陷分析及修复质量控制

2020-10-27吴金勇胡再新罗江勇

吴金勇,胡再新,罗江勇

(1.珠海市钰海电力有限公司,广东 珠海 519090;2.广东粤电大埔发电有限公司,广东 梅州 514200;3.广东珠海金湾发电有限公司,广东 珠海 519090)

1 概述

自2006年我国首台1000 MW超超临界机组使用P92钢以来,P92钢在我国使用历史已达10余年。在P92钢的研究与应用中发现P92钢焊缝金属中可能出现冷裂纹、热裂纹以及焊接操作性缺陷气孔、夹渣等。文献[1]发现P92钢具有一定的冷裂倾向,文献[2]发现P92钢具有强烈的脆硬敏感性和冷裂纹倾向,而且由于合金含量高、金属熔池黏度高、流动性差,焊接操作和工艺不当容易产生气孔、夹渣、裂纹和层间未熔合焊接缺陷。根据DL/T 869—2012《火力发电厂焊接技术规程》、DL/T 820—2002《管道焊接接头超声波检验技术规程》、DL/T 821—2017《金属熔化焊对接接头射线检测技术和质量分级》和NB/T 47013—2015《承压设备无损检测》规程规定,焊缝金属中允许存在一定尺度范围的气孔、夹渣缺陷,但是不允许存在裂纹和未熔合缺陷。由于工程中,P92钢大多使用在厚壁管道、容器,超声波检测技术决定了无法确定缺陷性质。特别是文献[3]发现P92钢存在短小型的热裂纹,由于裂纹形态小以及超声波检测到裂纹时反射波波形尖锐,造成反射波最高点定位困难,容易造成缺陷漏判或误判。因此在工程中发现缺陷时,对缺陷通过宏观观察和实验室条件下分析,确定缺陷的类型、产生原因,对提高P92钢焊接质量、改进焊接工艺、提高焊接操作技能都具有积极的意义。

2 检验情况

某电厂660 MW超超临界机组锅炉型号为SG-2037/26.15-M6010,由上海锅炉有限公司自行设计制造。锅炉主蒸汽管道、再热蒸汽管道材质为P92。锅炉安装单位、安装监理单位资质齐全,基建期间主蒸汽、再热蒸汽管道焊缝超声波检测验收标准是DL/T 820—2002《管道焊接接头超声波检测技术规程》。

按照机组定期检验安排,该厂于2018年5月开展2号机组锅炉投产后的首次内部检验(此时2号机组运行约5400 h)。内检时发现主蒸汽管道和再热蒸汽管道焊缝不合率较高,为了彻底消除安全隐患,该厂对2号机组主蒸汽和再热蒸汽管道焊缝进行全面普查,对其他管道焊缝扩大检查。检查结果是主蒸汽管道2道焊缝不合格、再热热段管道22道焊缝不合格,屏式过热器至高温过热器连接管道1道焊缝不合格。其中主蒸汽管道不合格焊缝材质为P92(SA335-P92,以下相同),规格为ID298×75 mm;再热热段管道不合格焊缝材质为P92,规格为ID591×37 mm的18道,规格为ID838×51 mm的3道,规格为ID593×59 mm的1道;屏式过热器至高温过热器连接管不合格焊缝材质为P91(SA335-P91),规格为Φ508×75 mm。

本文拟以上述工程实例为对象,通过对焊缝进行机械环切观察和取样试样实验室分析,确定不合格焊缝缺陷的性质,从而找出缺陷产生的原因,为焊缝修复质量控制措施提供依据。

3 焊缝缺陷分析

为掌握焊缝缺陷的性质、形态及分布,对再热器热段焊缝WA-04(规格ID591×37 mm、材质A335P92、实测壁厚40 mm)进行机械环切观察。同时对相控阵检测回波声压值较大(回波声压值最大为SL+15.8 dB)且超声波检测显示,断续整周缺陷的再热热段管道WA-04号焊缝取样进行显微分析。

3.1 焊缝金属机械环切过程缺陷观察

对WA-04焊缝整体机械环切,每次进刀量为1 mm后进行宏观及TV检测并记录缺陷。整周环切至30 mm、局部用角向角磨机打磨至33 mm,所发现缺陷均为气孔和夹渣,单个气孔最大直径为1 mm、夹渣最大长度为3 mm。

焊缝定位见图1,缺陷在焊缝中分布见图2。

3.2 焊缝金属试样实验室分析

3.2.1 试验宏观观察

对缺陷试样宏观形貌观察发现,试样上存在2处密集型气孔和独立分布的单个大气孔(如图3所示),密集气孔大小、深浅不一,单个分布气孔直径约1.5 mm。

3.2.2 焊缝金属光谱检验

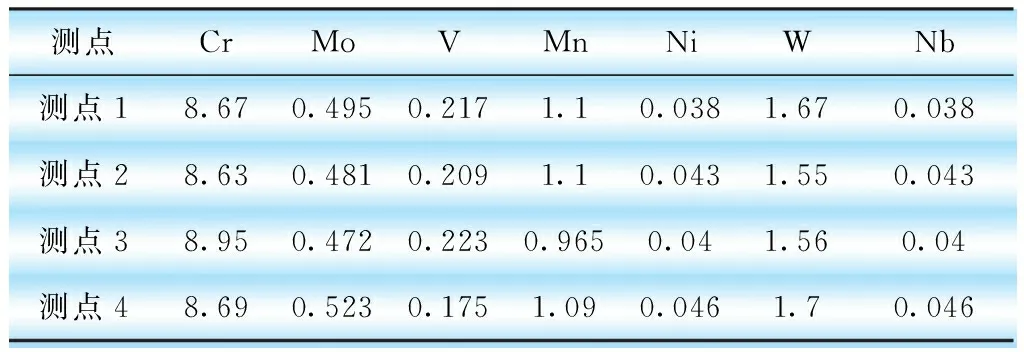

采用半定量光谱仪检测焊缝试样主要元素含量,检测结果如表1所示。

表1 焊缝光谱检验主要化学元素成分 %

3.2.3 试样金属硬度检验

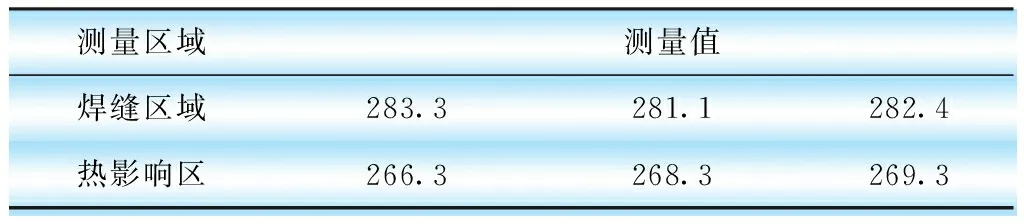

对该试样进行布氏硬度检验,结果如表2所示。发现焊缝硬度超过了280 HB,根据DL/T 438—2016《火力发电厂金属监督规程》,P92焊缝硬度值在185~270 HB之间,略高于标准要求上限。

表2 试样布氏硬度值 HB

3.2.4 试样光学显微镜观察

根据宏观检查结果,对密集型气孔位置取样,进行金相观察取样位置的50倍金相整体组织形貌如图4所示。

通过光学显微镜下观察,可以看到所取试样分为3个区域,气孔存在于2个区域。其一类气孔存在于焊缝熔合线附近的热影响区与焊缝中,这个区域的气孔均属密集气孔,气孔呈规则圆形、椭圆或半圆形;其二类气孔存在于焊缝中,与密集气孔无直接联系,气孔尺寸直径较大,约1.5 mm。另外在单个分布的气孔边缘存在疑似微裂纹,其形貌如图5所示。

3.2.5 试样电镜观察

在扫描电镜下观察疑似微裂纹形貌,如图6所示。位于气孔边缘,并延伸至气孔内部。根据尖端夹渣形态,判定未发生过扩展。

3.3 缺陷性质与产生原因

通过对不合格焊缝缺陷的机械解剖分析结果以及实验室分析结果,确定缺陷的性质为气孔、夹渣以及微观热裂纹。通过气孔、夹渣产生的机理以及微观热裂纹未出现扩展可以确定焊缝中缺陷产生的原因是基建期间安装遗留的,非机组运行中产生。

4 修复质量控制措施

4.1 缺陷挖除工艺的改进

所有超标缺陷焊缝采用整体环切的方式消除缺陷,环切深度为保留原焊缝厚度10 mm,10 mm以内的缺陷采用局部挖除的办法消除,缺陷挖除深度较无损检测报告检测出的缺陷深度加深3 mm。缺陷挖除过程中如发现无损检测报告之外的渗透检测缺陷或可见缺陷,应将缺陷挖除干净,焊缝环切宽度必须保证原焊缝热影响区切除(焊缝熔合线往母材方向加3 mm)。

4.2 焊材及焊接工艺的改进

a.考虑到焊缝修复不同于新焊缝的焊接,并且原焊缝细小缺陷较多,因此必须要求焊材成分均匀性好,因此将焊材更换为蒂森品牌的铁芯过渡焊材。

b.由于热电偶测温位置为距离坡口约1倍壁厚处,加上坡口位置保温包扎不严。造成热处理仪上预热温度显示200 ℃时,坡口内实际温度只有80~120 ℃。而按照DL/T 869—2018《火力发电厂焊接技术规程》规定预热温度为200~250 ℃,氩弧焊打底时可以降低50 ℃。P92钢铁水十分浓稠、流动性差,预热温度较低造成焊缝中气孔和焊渣无法浮出而保留在焊缝形成气孔和夹渣缺陷。因此本次焊接修复工程中将预热温度提高到300 ℃并加强了坡口处保温的包扎,焊接一层后又将预热温度调到200 ℃,避免因焊接层间温度超过250 ℃而造成焊缝组织粗大的情况。如此当热处理仪显示温度达到300 ℃时,坡口处实际温度均在180~210 ℃。

c.首层不采用焊条电弧焊,使用氩弧焊对局部挖除区域补焊平整,然后再使用氩弧焊对焊缝整周进行薄层堆焊,堆焊厚度小于1.5 mm。最后再使用焊条电弧焊进行全面补焊,补焊过程中严格控制层间温度和确保焊条红尾必须更换。

4.3 工艺执行监督及验收标准改进

为了确保焊缝修复质量,成立了“缺陷焊缝修复质量控制小组”,对修复过程质量控制措施、工艺执行情况、验收标准等步骤进行严格控制。

a.修复施工前质量控制小组确认管系及管系支吊架固定牢固,方可进行缺陷环切消除工作,避免出现管系位移造成管系断裂的问题。

b.缺陷焊缝挖除干净后必须经过质量控制小组确认方可进行下一步工序。

c.所有参与焊缝修复的焊工必须经过试焊接合格方可参与修复工程,对试焊接不合格的焊工不允许参与修复工程。

d.质量控制小组人员在施工前对焊工、热处理工进行焊接工艺、热处理工艺技术交底。

e.质量控制小组确认预热温度达到标准值方可开始焊接作业,焊接过程中质量控制小组成员会不定时抽查层间温度和焊工更换焊条情况(避免出现焊条红尾继续使用)。

f.所有修复焊缝的热处理工艺卡均根据母材硬度情况单独制定,对恒温温度、升降温速度在满足标准的前提下进行了调整。确保在尽可能保护母材的前提下确保焊缝硬度合格。

g.由于机组投产后的日常监督检验均必须执行TSG G0001—2012的规定,且管道厚度≥6~40 mm时,DL/T 820—2002《管道焊接接头超声波检测技术规程》标准要较宽松。所以本工程中所有焊缝超声波检测验收标准采用NB/T 47013—2015《承压设备无损检测规程》标准。

5 结束语

通过试验可以清楚确认该厂不合格焊缝缺陷类型是气孔、夹渣和裂纹等操作性和工艺性缺陷。本工程自2018年7月16日根据试验结论所采取的焊缝修复质量控制措施,实现了全部P92/91材质焊缝在8月3日前完成修复工作,并顺利通过三方检测验收。所有焊缝均一次焊接合格,热处理后母材、焊缝及热影响区硬度全部合格,且母材硬度值下降幅度在3 HB以内。整个修复工程质量得到了很好的控制,确保了机组在规定期限内得以恢复运行。