土压平衡盾构机主驱动系统再制造重点分析

2020-10-26马龙飞

马龙飞

(中铁隧道局集团有限公司设备分公司,广州 511458)

0 引言

目前国内保有的全断面隧道掘进机(盾构机/TBM)已有1 000 余台,随着各种全断面隧道掘进机使用年限的增加,由于各种系统零部件的老化以及产品的升级换代因素,部分全断面隧道掘进机开始进入老龄化阶段,面临着弃之可惜,用之不便的状况。近年来,李桐[1]、乔治[2]等研究了盾构机再制造工程及部分案例,阐述了盾构机再制造的行业形势及主要内容,但未对主驱动等重要的单独系统做深入分析。目前盾构机再制造行业仍处于初期阶段,盾构机各系统再制造的重点及标准尚未量化。本文详细总结了土压平衡盾构机主驱动系统再制造的重点内容,为后续行业标准研究制定、各企业盾构机再制造策划与实施提供参考。

1 土压平衡盾构机

土压平衡盾构机作为使用较为广泛的全断面隧道掘进机,是依据工程地质和水文地质条件进行“量体裁衣”的集光、电、液系统于一体的大型专用设备,因其安全性高、施工速度快、占地面积小等优点,在城市地铁、隧道等建设中得到越来越广泛的应用[3]。

土压平衡盾构机的主要工作原理:在掘进过程中,随着刀盘不断切削岩土,在沿圆周布置的液压千斤顶推力下,盾构机不断向前推进。当盾构机向前推进一个管片的长度(沿洞轴向)时,便可以用管片拼装机将若干管片依次拼装成环,渣土经由有轨电瓶机车运至洞外。为了能够更好地保证土压力平衡,需要合理调控刀盘、螺旋机和掘进的速度,以便能够更好地管控切削的土量和出土量,保持土压内部压力。

2 主驱动系统

土压平衡盾构机主驱动系统主要包括主轴承、主驱动环件、密封件、减速机、变频电机等部件。主驱动是盾构机的核心部件,具有价值高、技术复杂及地址适应性要求高等特点[4],其运转的好坏、使用寿命长短、可靠性等直接影响到整个盾构机的运行及施工安全。因地下施工条件限制,在使用过程中,主驱动故障具有不可拆解、不可修复的特性,故其可靠性显得更加重要[5]。

3 主驱动系统再制造重点内容

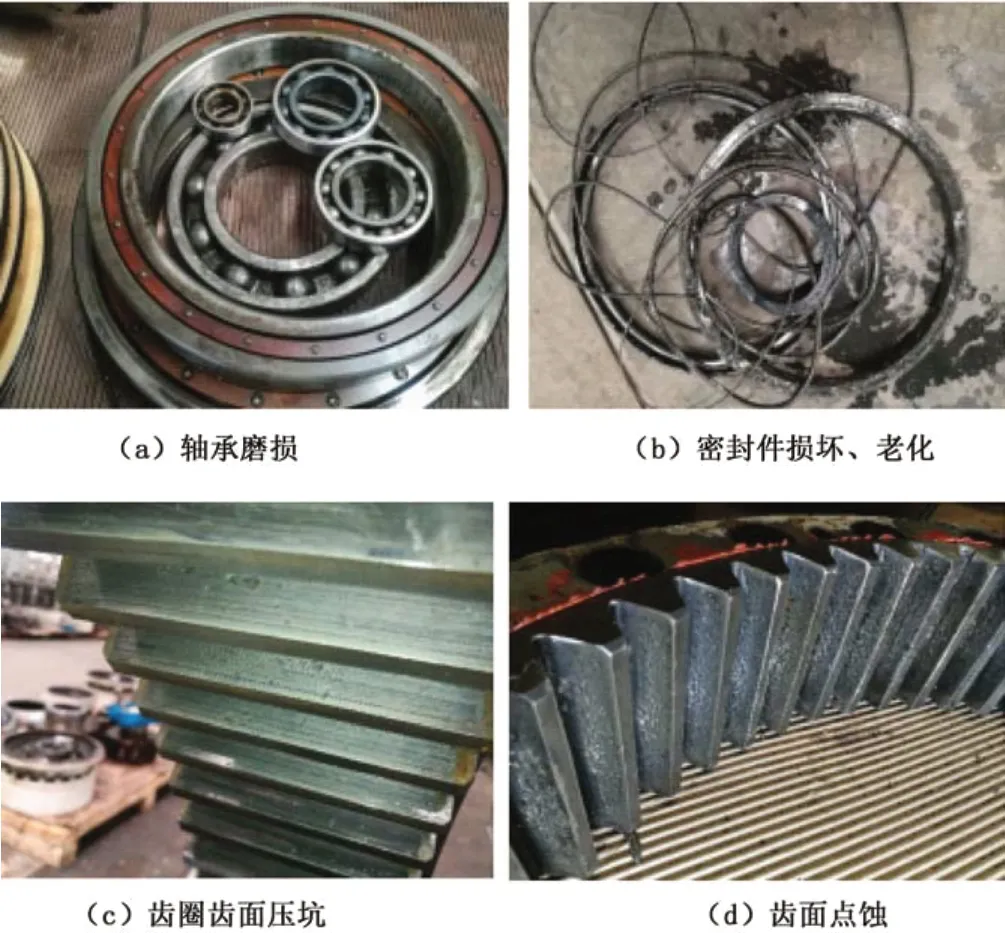

3.1 主轴承

主轴承是盾构机核心部件及盾构机再制造中的一个重点。主轴承主要依靠盾构机主驱动密封及密封跑道的配合与外界隔离,在长期使用中伴随着唇形密封、密封跑道的老化、磨损,轴承内部不可避免地进入少量杂质、水分,使滚道面及滚子形成压坑及锈蚀缺陷,如果主轴承润滑不足则会加剧以上缺陷;用于润滑的齿轮油品质下降后未能及时更换,油液中包含的金属颗粒、水分也会使轴承表面形成压坑及锈蚀;在盾构机上不合理地使用电焊机等设备,会使电流通过主轴承,产生电蚀缺陷;在复杂地层中掘进时,主轴承长期经受较大的负载及冲击力,会出现裂纹、压痕的缺陷,甚至会出现齿面压溃的现象。主轴承存在的主要问题如图1所示。以上问题都必须在主轴承再制造过程中予以解决,才能保证再制造后主轴承的质量。

目前国内盾构机主轴承的再制造一般需委托专业厂家进行,拆解前对轴承各项尺寸、游隙、跳动等数据进行检测记录;之后将轴承拆解至最小单元,采用着色、荧光磁粉、超声波无损探伤等检测方法检查主轴承滚道、滚子、保持架、大齿圈磨损及是否存在裂纹,并检测滚道、滚子表面硬度等。对各缺陷修复后进行组装,再次检测游隙、跳动等数据与拆解前进行对比,并达到修复前预期数据范围。

图1 主轴承存在主要问题

3.2 主驱动环件

为了避免外部杂物进入主驱动内部结构,盾构机普遍采用唇形密封与密封跑道相配合的结构。内密封跑道与内唇形密封配合形成密封结构,并通过油脂注入防止外部渣土进入齿轮箱[6];外密封跑道与外唇形密封配合形成密封结构,并通过油脂注入防止外部渣土进入主轴承结构。

再制造过程中,主驱动环件的问题主要集中在内、外密封跑道。唇形密封与跑道环形成过盈配合,使用过程中密封跑道或密封(不同品牌、型号盾构机设计不同)与刀盘一同转动,密封会在跑道接触面形成磨痕,如图2所示。盾构机进行再制造时,需对划槽深度及宽度进行检测并修复,以保证密封与密封跑道之间的配合性能;密封跑道制作材质多选取42CrMo,其耐磨性能极佳,采用堆焊、机加工、热处理[7]等工艺可对其进行磨损修复;为保证修复质量,对焊接工艺、材质选取、热处理要求极高,修复成本较为昂贵;若磨损情况较为严重导致修复成本较高,则可考虑新制密封跑道进行整体更换。

图2 密封跑道磨痕

3.3 密封件

主驱动密封件主要指内、外唇形密封,以及主驱动全部的O 型密封圈。唇形密封在使用中因与密封跑道存在过盈配合,且存在相对运动,必然存在磨损;盾构机在进行再制造时,使用时间或掘进里程较长,唇形密封磨损及老化程度较大,且密封本身不具备修复措施及潜能,必须更换新密封。O型密封圈全部使用在结构结合面处,因长期挤压存在变形及老化情况,其自身价值较低,一般在主驱动拆解后均全部更换。

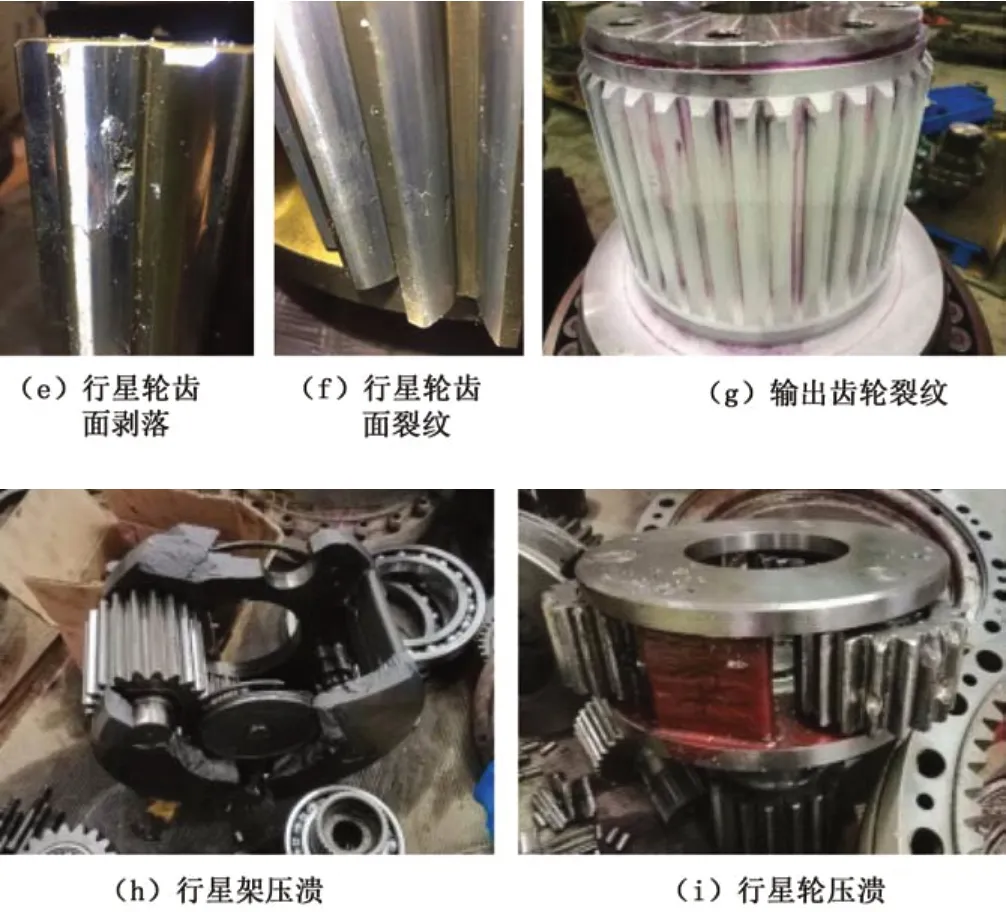

3.4 减速机

减速机作为盾构机主驱动系统的重要部件[8],将电机的扭矩及转速传递至刀盘,实现刀盘的转动。在恶劣的地质条件下,减速机往往承受着极大的负载或者冲击,随着时间积累会慢慢产生各种问题;由于减速机的重要性,以及在盾构机中的安装位置在掘进中难以拆解,故减速机再制造质量的可靠及稳定极为重要。在使用中,减速机常出现的故障有轴承磨损游隙超标,行星轮齿面裂纹或剥落,行星架锈蚀,行星轮销轴松动,输出齿轮裂纹或剥落,齿圈产生压坑、磨损,保险轴产生裂纹等,极端情况下甚至会导致减速机齿圈、行星轮、行星架压溃等。减速机存在的主要问题如图3所示。

图3 减速机存在主要问题

因减速机结构的复杂性及专业性,为充分保障减速机再制造后的整体性能满足掘进要求,减速机的再制造多由专业厂家完成。盾构机减速机国产化尚未完成,国内盾构机主驱动减速机全部使用进口品牌,但国外厂家对设备的使用、维修理念与国内有所不同,故目前减速机主要由国内减速机厂家进行再制造。减速机再制造完成组装后,对其进行实况加载测试较为困难,目前多进行空载测试,如噪声、震动、保压等;但空载测试指标并不能完全保障减速机的性能,故厂家及使用单位需对减速机使用中存在的问题及现象进行反馈分析,为后续再制造改进提供便利。

3.5 主电机

图4 主电机存在主要问题

在电驱盾构机中,主电机为刀盘转动提供驱动动力。在电机拆解前需对绝缘阻值、轴承游隙等数据进行检测记录,并对外观进行清洁、清洗;拆解后对各部件进行观察及检测并确定存在的相关问题。主驱动电机在再制造过程中的主要问题有轴承磨损游隙超标、冷却水道内部锈蚀堵塞、定子内部进入异物腐蚀损坏电机绝缘、定子表面锈蚀等,如图4 所示。因用电设备要求极高,以上每项问题均可导致电机报废。在以往的再制造及使用中,电机的绝缘处理不当往往是造成返工的主要因素,故对线圈的绕制或蒸煮(处理油污等杂质)步骤,以及后续的绝缘处理是主电机再制造中的核心工作,直接决定了再制造电机的质量及性能。

4 再制造重点对施工作业的影响

盾构机作为多系统集成的大型专用设备,涉及领域广泛,每个系统都包涵机械、液压、电气等多个技术点,如何掌握盾构机再制造的重点、各系统再制造的重点,对再制造工期筹划、工序安排、技术方案制定、资金人员投入等至关重要。

以国内已获得国家工信部盾构机再制造资质的某企业为例,盾构机再制造前需对机况进行勘察并制定前期策划书,每个系统要再制造哪些内容,哪些是重点、难点等均需详细列举;然后根据以上内容制定人员投入计划、工期计划,以及对应的重难点系统的技术方案等;最后在根据人员投入计划、工期计划、技术方案预估整个再制造项目的费用情况。由此可以看出,掌握盾构机再制造的重点并进行梳理和落实,直接决定了再制造工程的质量效益与经济效益。

5 结束语

在国内盾构机逐步老龄化、行业内尚无盾构机再制造相关标准规范的情况下,本文通过对土压平衡盾构机主驱动系统再制造过程中需关注的重点进行了总结分析,可对盾构机主驱动及其他系统再制造标准规范的研究与编制提供参考;同时也是装备制造及盾构机保有单位进行再制造或大修的指导范例,为降低再制造或大修成本、缩短策划及再制造工期提供了便利。