基于三菱PLC控制的超声波清洗机应用

2020-10-26胡青龙

胡青龙

(无锡中科电气设备有限公司,江苏无锡 214000)

0 引言

汽车发动机零部件在数控中心加工过程中,表面会沾满切削液或灰尘,致使零部件清洁度无法满足装配要求,因此必须清洗零部件以满足其装配的要求。由于汽车零部件的复杂性及切削液的强附性,常规清洗效果不理想。目前利用超声波清洗已成为国内外最有效的清洗手段,并逐步深入到科技领域的方方面面和多种生产环节,特别在汽车工业领域的应用更为普遍[1]。当今市场上已有一些采用超声波原理的清洗设备,但清洗过程中出现水渍导致清洁无法满足要求的情况时有发生。为此,在借鉴原有超声波技术的基础上增加移动喷淋、超声波次数、清洗(漂洗)以及移动风切等工序,研制了新型超声波清洗机,旨在实现汽车零部件清洗的机械化、自动化[2]。

1 工艺顺序及控制要求

超声波清洗机的任务是把清洗框中(经过检验员检测完成)的零部件通过传动电机运送至不同的清洗池中,通过喷淋、超声波清洗、漂洗以及鼓泡等步骤去除零部件表面污渍,然后通过烘干使其表面干燥光洁,达到零部件使用的要求。该超声波清洗机系统由自动加热、循环系统和搬运传送3部分组成。设备在调试或出现故障时,可通过手动方式实现单步动作或返回设备到原始状态工作位置。

超声波清洗机是一种典型的顺序控制方式,其工艺流程:人工上料——移动喷淋——超声波清洗——超声波漂洗——纯水超声漂洗——移动风切劈水——转移输送——热风烘干——风吹冷却——人工下料[3]。

超声波清洗机的控制部分由触摸屏(人机界面)系统和PLC 系统两部分组成。触摸屏(人机界面)系统负责显示设备的运行状态,清洗机自动与手动控制状态的切换,清洗机所有设备的手动控制以及传动机构、喷淋水泵、循环泵、移动劈水、加热器的自动开启;PLC 系统负责采集现场设备的运行状态反馈给触摸屏系统予以显示,同时接收触摸屏系统发出的启动命令,通过自身的逻辑关系开启对应的设备。

1.1 控制要求

当系统处于手动状态时,操作人员可以通过触摸屏上面的软按钮开启对应的设备,同时监视设备的运行状态。

当系统处于自动状态,操作人员可以通过触摸屏上面的“自动启动”软按钮,启动(清洗、漂洗、纯水漂洗)循环泵以及(清洗、漂洗、纯水漂洗)加热器。循环泵的作用是使清洗槽内的液体流经过滤器保持清洗槽内水的清洁,需持续运行且受对应清洗槽内液体液位的控制。当液体液位处于低位时,停止对应循环泵运行[4]。

考虑到设备的安全运行,清洗机的上下料采用人工操作,把需要清洗的工件装入清洗框中放入清洗准备位置时,人工按下系统“启动”按钮,上料电机开始运行。当上料电机运行带着清洗框遮挡住上料光电时,上料电机停止运行,传动电机开始下降运行;当传动电机下降到位,挂钩气缸前进勾住清洗框后,传动电机开始上升;当传动电机上升到位,前进气缸前进使清洗框位于喷淋槽上方,传动电机开始下降,下降到位,挂钩气缸后退,使清洗框脱离挂钩,传动电机开始上升,上升到位,前进气缸开始后退,气缸后退到位[5]。至此,传动电机的工作已经结束,等待下一个循环的来临。喷淋槽气动门关闭开始喷淋,清洗槽与漂洗槽超声波开始超声清洗,纯水漂洗槽内的液体利用压缩空气进行鼓泡漂洗,移动风切劈水进行往返劈水,每个工序的运行都需要计时,当运行时间到达设定值时停止当前工序的运行,所有工序的运行时间全部到达设定值时,才代表清洗工作全部完成,传动机构方可允许动作。传动机构通过机械结构的设计,使上料与喷淋槽、清洗槽、漂洗槽、纯水漂洗槽、移动风切槽内的清洗篮子同步升降,完成工序的整体移动[6]。当下一个清洗篮子进入清洗槽时,传动机构回到起始等待位置后停止运行,系统开始进入清洗工序,同时第二个清洗篮子人工准备就绪;当清洗工序全部完成后,状态指示灯闪烁报警后人工按下传动“启动”按钮,传动开始运行,依次类推,由于清洗机的长度有限,清洗机清洗部分可以进入5个清洗篮进行清洗和劈水。如果想进入第6个清洗篮时,必须等第一个进入且已经清洗好的清洗篮进入转移输送位时,由输送电机自动带入烘干箱后方可进行。

需要清洗的工件已经清洗完毕,但清洗机内还有5 个清洗篮子需要处置,如果上料位没有清洗篮子遮挡光电开关时,传动机构不会自动运行,此时只需要按下“退料”按钮,传送机构继续运行,下一个清洗好的工件清洗篮进入转移送位,通过输送电机自动进入烘干部分。通过多次退料操作,方可完成清洗槽内的工件清洗。待烘干箱内所有工件烘干完毕后,下料电机完成烘干箱内部所有工件的下料后方可停止设备清洗机,关闭设备清洗机电源。

当在清洗机运行过程中按下传动“停止”按钮,清洗机停止运行,如果需要清洗机继续运行时,只需按下“启动”按钮后,清洗机方可继续进行工件的清洗工作。

超声波清洗机结构如图1所示。

图1 超声波清洗机结构示意图

图2 超声波清洗机PLC接线图

图3 超声波清洗机扩展模块接线图

2 超声波清洗机PLC控制系统实现

根据超声波清洗机的工艺要求及控制需要,清洗机有如下主要设备:水槽循环泵3台;上料电机、下料电机、输送电机各1 台;提升电机1 台;喷淋水泵1 台;搅拌风机1 台;电动滚筒4 个;风冷风扇6 个;烘道风切电机1 台;3 台超声波;5台电加热。8个双线圈电磁阀负责8个气缸的动作;3个单线圈电磁阀负责上下风刀劈水和纯水漂洗槽的鼓泡。

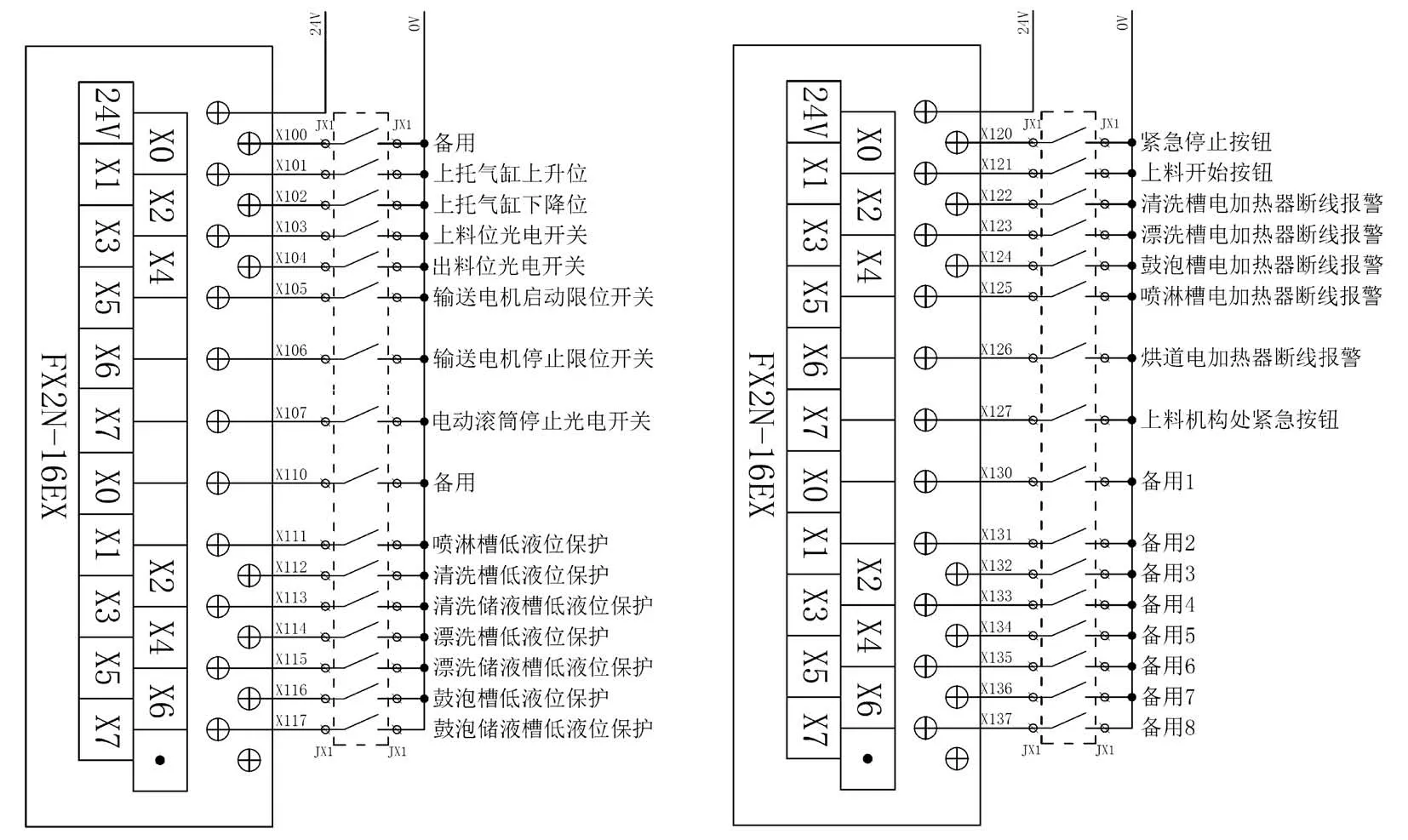

对I/O做如下分配[7]。

(1)输入端

启动/紧急停止按钮,3点;电机运行状态及保护,24点;超声波运行状态,3点;电加热运行及保护,13点;机构限位及气缸到位,20点;光电传感器[8],5点;低液位保护,7点;上下风刀及鼓泡状态,3点;照明状态,1点,以上输入共计79点。

(2)输出端

系统运行状态及报警,4 点;气缸运行控制,19 点;超声波运行控制,3 点;电加热控制,10 点;电机控制,13点,照明,1点,以上输出共计50点。

根据客户对品牌要求以及性价比,选择日本三菱FX3U系列可编程序控制器作为超声波清洗机的中央处理单元。结合输入/出的点数数量,在考虑20%的备用量基础上,该系统选用三菱FX3U 系列FX3U-128MR/ES 可编程序控制器作为主控制模块,2块FX2N-16EX模块作为数字量输入的扩展模块。

超声波清洗机PLC接线图如图2所示,扩展模块接线图如图3所示。

3 FX3U-128MR/ES

FX 系列PLC 是三菱PLC 家族小型机的代称,FX3U 是FX系列中的一种,支持高速处理、CC-Link通讯、网络通讯、模拟量控制及高级定位系统,通过使用种类丰富的功能扩展板及特殊适配器,可实现高精度控制,与FX2N相比,功能得到大幅强化与提升。FX3U具有高速运算处理能力,如基本指令运算达到0.065 μs /指令,应用指令0.642 μs /指令;内置程序内存达到64 000 步,使用带程序传送功能的闪存存储器盒可实现大容量存储;具有7680 点辅助继电器、512 点计时器、235点计数器、8000数据寄存器;实际控制的最大输入输出点数可达到256 点[9]。可见FX3U-128MR/ES 可编程序控制器能够满足此超声波清洗机控制要求。

3.1 元件选择

根据超声波清洗机的工艺要求,控制系统部分元件选择如表1所示。

表1 控制系统部分元件

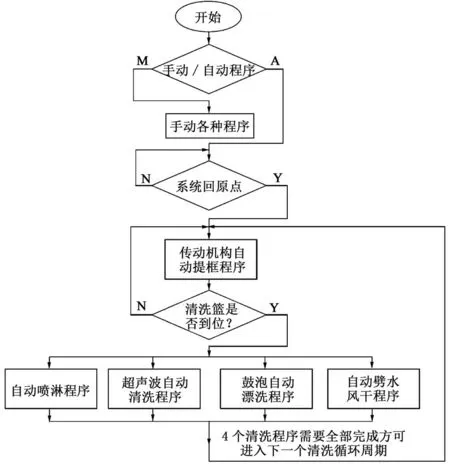

3.2 控制系统程序逻辑图

根据系统的控制要求绘出清洗机清洗部分逻辑图,如图4所示。

图4 清洗机部分逻辑图

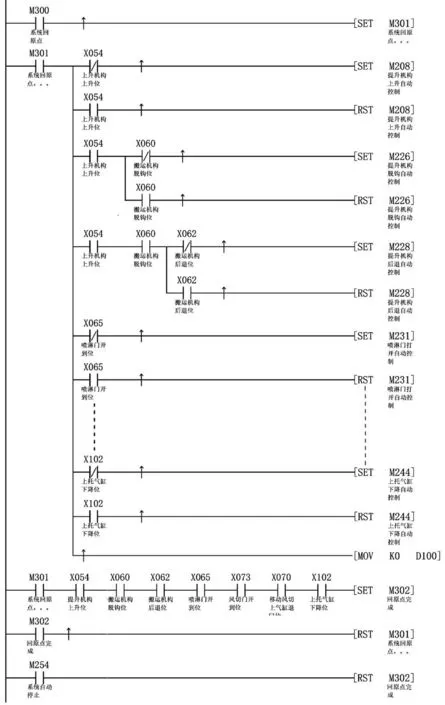

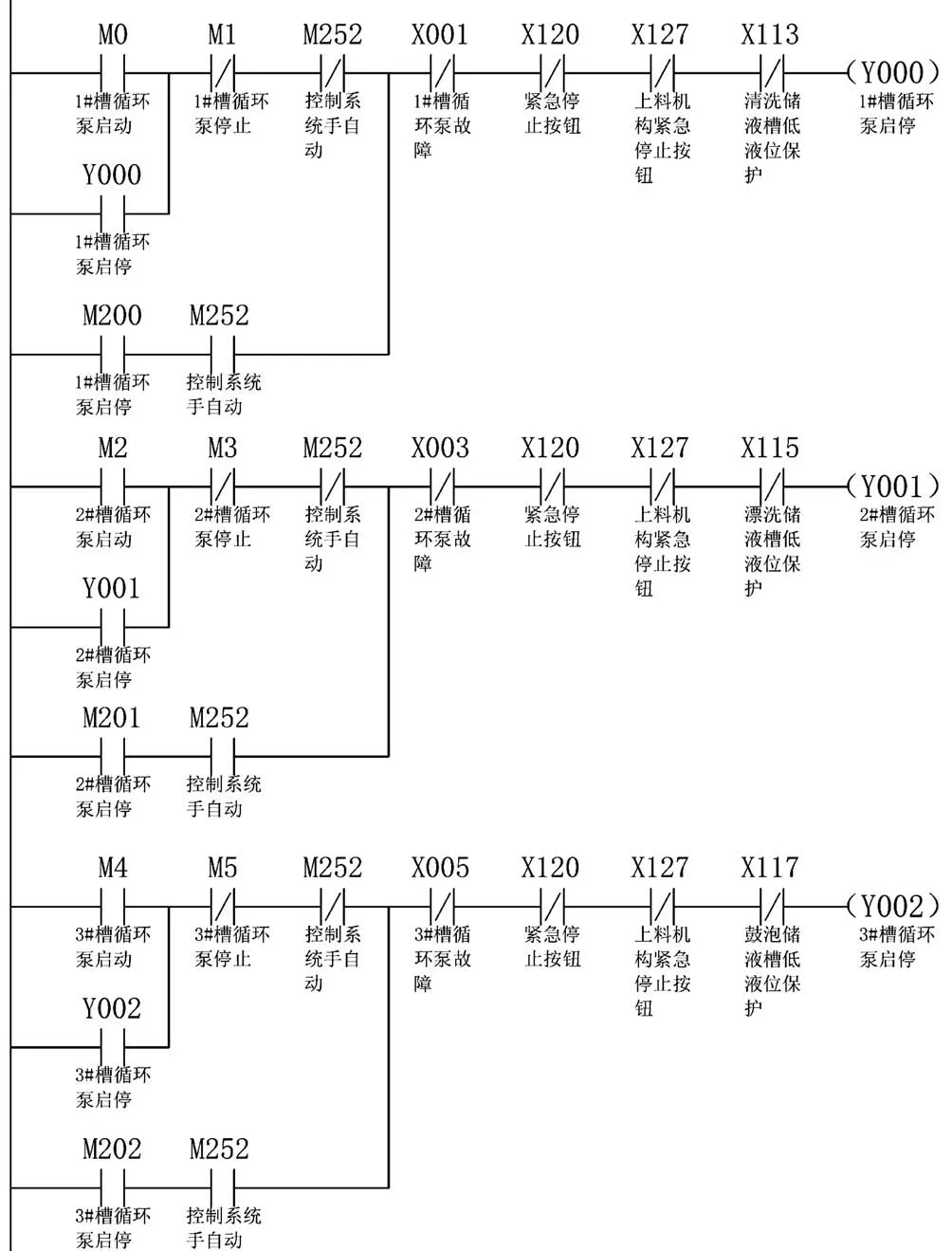

3.3 控制系统梯形图

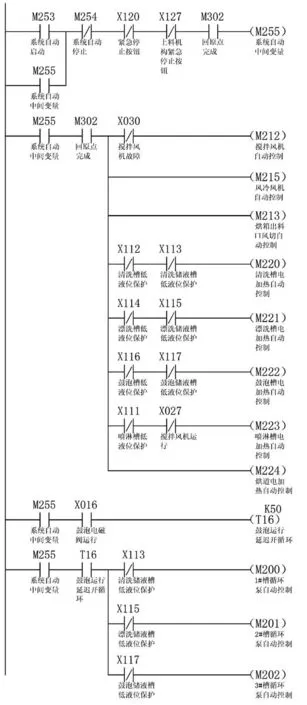

根据超声波清洗机控制系统的顺序功能图编写出系统的梯形图,如图5~8所示。

图5 系统初始化部分程序(回原点程序)

图6 系统部分手动程序

4 结束语

图7 系统部分自动程序

图8 系统紧急停止程序

利用超声波原理设计制造的新型清洗机现场安装投入使用后,清洗干燥效果满足设计要求,解决了现场其他品牌清洗设备在清洗干燥过程中存在水渍的现象。该超声波清洗机利用PLC作为控制单元,具有操作简单、运行可靠、维护方便的特点,降低了操作人员的劳动强度和劳动成本,得到了客户的肯定。