曲面压电厚膜电流体喷印制备研究

2020-10-26姜重阳赵奎鹏袁钰恒宗浩然王大志

姜重阳,赵奎鹏,王 柱,袁钰恒,宗浩然,王大志

(大连理工大学辽宁省微纳米技术与系统重点实验室,辽宁大连 116024)

0 引言

压电厚膜是厚度介于薄膜和块材之间的一种膜结构,具有结构尺寸小、质量轻、压电驱动能力强、灵敏度高[1]等特点。在以微型化、便携化、高集成度为需求的现代工程系统背景下,压电厚膜作为功能部件被广泛应用于传感器[2]、执行器[3-4]、换能器[5]、能量收集器[6-7]等器件中。虽然目前,压电器件中作为功能单元的压电陶瓷厚膜多为平面结构,但医学上HIFU 治疗技术中的聚焦超声换能器[8]利用凹球面压电陶瓷将超声能量聚焦于病灶,以实现无创伤治疗;海洋监测中的水声换能器利用薄壁球壳结构的压电陶瓷实现采集信号的有效放大。目前曲面压电陶瓷的制作工艺各有不同,如Sedat Alkoy[9]以粉浆浇铸成型法制作了曲面壳结构压电陶瓷;王丽坤等[10]结合压电复合材料制作了曲面换能器;Lue Zhang 等[11]在柔性衬底制作了阵列式压电膜结构。这些制作工艺还存在加工操作难度大、制得结构尺寸大、制得成品的稳定性差且结构易破坏等问题。因此,寻求一种能够解决或避免上述问题的曲面压电厚膜的制备方式十分必要。

电流体喷印技术利用电流体动力效应,墨水由于电场力、重力等的共同作用会在喷针口处形成泰勒锥[12]及微细液滴,利用这种技术可实现精细化、小尺寸增材制造。通过电流体喷印技术,可以把PZT 复合浆料逐层沉积在曲面基底上并最终形成所需厚度的曲面膜结构。

本文基于电流体喷印技术,设计并搭建了用于曲面压电厚膜制备的运动控制台,并以PZT 复合浆料作为墨水,制备厚度约为70 μm 的半球面PZT 厚膜,烧结退火后观测其微观质量。

1 实验

1.1 曲面运动控制台的设计

电流体喷印工艺制备的压电厚膜的质量和性能参数会受喷针与基底间距离波动的影响。制备PZT 厚膜时,当喷针与基底始终保持一致的距离时,厚膜的均匀性较好,厚膜内部和表面不易产生缺陷,制作的厚膜性能优异。为保证制备曲面PZT 厚膜的均匀性,设计了一种能够带动基底做曲面运动的三轴转台,转台包含绕X、Y、Z 三轴转动的电机和基底夹持装置,3个转动轴要求相交于一点,半球面基底利用紧定螺钉固定在夹持装置中。工作前,调整基底保证半球面的球心与3 个转动轴交点尽量重合;工作时,喷针固定,X、Y 轴的协同往复摆动实现喷针与基底间距离的稳定,浆料在半球面基底上产生的轨迹趋近于同心圆。通过更换基底可以制备不同半径的半球面PZT 厚膜,增加平移轴还可实现不同半径的圆柱面厚膜的制备。

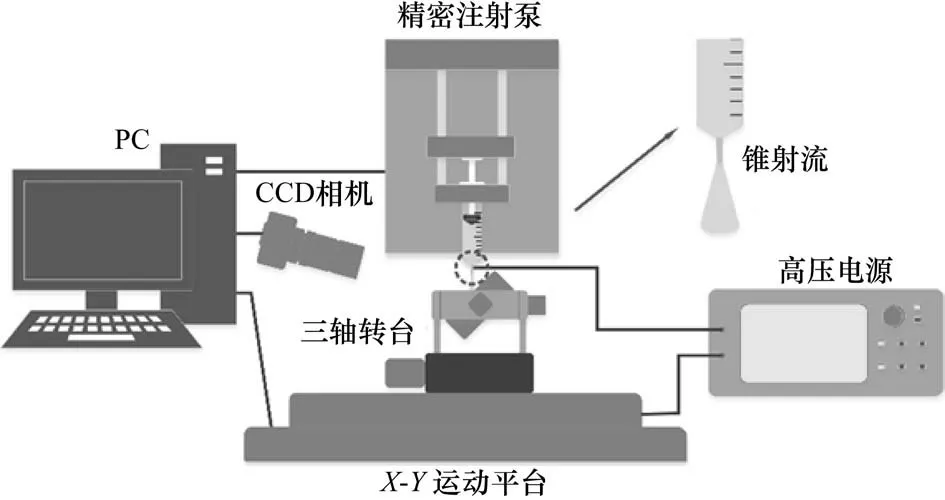

电流体喷印实验平台的总体结构如图1 所示,主要包括PC、精密注射泵、高压电源、X-Y 运动平台、三轴转台等。精密注射泵保证精准的墨水流量,高压电源为电流体喷印锥射流的形成提供所需的电压,X-Y 运动平台和三轴转台带动基底实现所需的运动,PC机实现监测、浆料流量、协同运动等的控制。进行半球面压电厚膜的制备时,X-Y 运动平台仅作为基底与喷针的定位调节运动;进行半圆柱面压电厚膜制备时,X-Y 运动平台进行定位调节运动的同时,其中的一个移动轴和三轴转台的一个旋转轴配合运动实现均匀制备。

图1 电流体喷印实验平台

1.2 PZT浆料的制备

为保证电流体喷印制备曲面厚膜性能的优良,实验采用含有PZT溶胶和粉末的PZT复合浆料作为制备墨水。把PZT溶胶10 mL、PZT预烧粉10 g及少量的溶剂和分散剂混合,然后经过充分球磨形成PZT复合浆料。

1.3 半球面PZT厚膜的制备

为保证曲面厚膜的表面质量、提高厚膜与基底的结合力,在制备前,需要对半球面基底的表面预处理。预处理包括研磨、超声清洗等步骤,通过研磨减小基底表面粗糙度,通过超声清洗可以去除基底表面附着的污浊物。

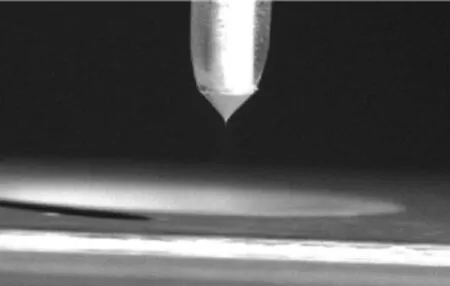

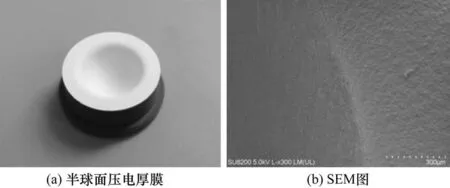

预处理后的半球面基底放置在三轴转台的中间夹具内,调整基底位置,使半球面的球心尽量与三轴转台3个旋转轴的交点重合,然后通过紧定螺钉固定。移动X-Y 运动平台,使喷针所在的直线通过基底半球面的球心,调整精密注射泵的高度使喷针口距半球表面约为4 mm。工作时,高压电源正负两极分别与喷针和基底连接,输出电压为3.9 kV。精密注射泵持续稳定地提供PZT 复合浆料的输出,基于电流体喷印原理,PZT 复合浆料在喷针口形成稳定的锥射流,喷针固定不动,通过CCD相机实时观测锥射流的状态如图2 所示,PC机控制三轴转台绕基底球心转动,实现半球面PZT 厚膜的单层均匀制备。在制备半球面膜的过程中,为方便后续应用、提高半球面边缘膜的质量,同时对其周边的平面进行了PZT膜的沉积制备,结果如图3(a)所示。由于通过大量实验观测制备的平面PZT 厚膜的单层PZT厚度约为1 μm,通过重复沉积70层,即可制备所需厚度的半球面PZT压电厚膜。

图2 制备过程中的锥射流

图3 半球面压电厚膜及其SEM图

制备完成的半球面PZT 厚膜要进行高温烧结退火处理,高温烧结退火工艺可以使PZT 压电材料的晶体产生相变,使晶粒长大、致密性提高,这也是压电材料性能提高的重要一环。烧结温度高时,利于晶粒长大,但会使基底严重氧化,破坏PZT 厚膜;烧结温度低时,因为晶粒长大不充分,影响厚膜致密性。综合考虑本文采用在空气环境中720 ℃烧结。

2 结果与讨论

烧结退火后的厚膜如图3(a)所示。基底裸露的表面产生氧化层,但基底与半球面压电厚膜并未出现剥离现象,结合良好,说明基底的预处理工艺适宜,且厚膜内部无明显质量问题。烧结退火后的曲面压电厚膜表面较为光滑,且SEM观察结果如图3(b)所示,微观无裂纹、气孔等缺陷,半球面厚膜表面较为均匀,由此可见,基于电流体喷印技术的制备工艺可行,曲面运动控制台设计合理,运动满足曲面压电厚膜电流体喷印制备的要求,成功制备出半球面PZT 压电厚膜结构。

3 结束语

本文基于电流体喷印技术,设计并搭建了曲面压电厚膜的制备装置,并使用PZT 复合浆料制备了约70 μm 厚的半球面结构PZT 厚膜。制作工艺简单,成本较低。压电厚膜高温烧结退火处理后通过扫描电子显微镜观察表面形貌和微观质量,观察结果表明制得的半球面PZT 厚膜表面较为均匀、无裂纹,这说明此种制备设备和方法能够实现曲面压电厚膜的成功制备。