某车型前舱线束磨损品质问题整改

2020-10-24张华春

吴 隽, 张华春

(奇瑞汽车股份有限公司, 安徽 芜湖 241009)

1 前言

汽车线束设计在整车电器系统中是一项较为重要的工作,所有电器件的功能都需要通过线束来实现,线束品质不牢靠,意味着汽车在行驶过程中存在极大的安全隐患。整车线束中的发动机线束和前舱线束总成所处于的环境温度非常高,且受到发动机传递的振动较为强烈。另一方面,发舱室属于开放区域,车辆使用过程中不可避免会受到雨水侵袭,因此发动机线束和前舱线束的设计尤为重要。在设计上,注意避免与周围部件干涉,线束和周围零部件间隙均匀,同热源保持足够的距离;在工艺上,要采用耐高温、耐磨损的波纹管包装,部分分支用PVC管绒布胶带或者布基胶带等包扎。

2 某车型前舱线束磨损导致的仪表故障报警案例分析

2.1 故障现象

某款车型在路试过程中,发现仪表盘报警,发动机故障灯点亮,用元征X431诊断仪诊断出故障代码为P1661,故障描述为throttle control error position;初步锁定故障源来自发动机舱室。

2.2 故障检查

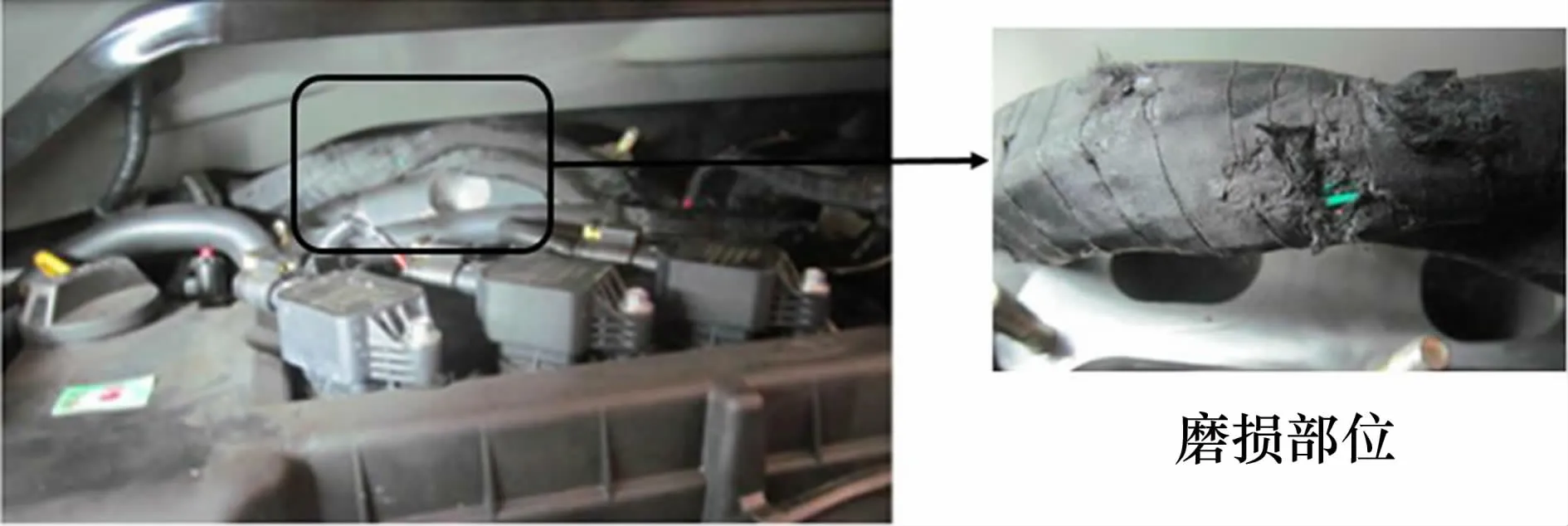

经过现场实车检查发现是前舱线束在图1线框位置线束被前流水槽钣金锐边割破,使破损处接触周边钣金,产生火花,进一步推测为线束割破后在车辆行驶过程中,接触到周边钣金,导致电路短路引发的故障,表象为仪表盘发动机故障灯亮。这个问题如不及时解决,存在轻则电路短路,重则烧车的极大隐患。

图1 线束磨损

2.3 故障分析

问题根源为发舱室空间狭小,舱室布置较为紧凑,线束布置的空间有限,前舱线束部分段和流水槽钣金间的间隙较小,线束主干线径大,柔韧性差,工艺上很难做到避让,加上进气歧管的动态干涉,促使线束撞击钣金边缘,包裹线束的绒布及内部线束被割破。

2.4 故障对策

因整车的设计开发工作已基本完成,原则上在不做大改动的前提下,对磨损处线束结构进行优化,尽可能避让开流水槽的锐边区域。

1) 方案1:在流水槽钣金的锐边处加上防磨材料 (图2),防磨材料的成分也是橡胶和金属组成,时间久了,对线束存在一定磨损,此方案分析后不可行。

图2 方案1

2) 方案2:在磨损处附近增加线束扎带,将线束拉离钣金锐边,但考虑到线束线径大,扎带的约束力不足以固定住线束,随着时间的推移,线束还会回到原来的位置,且进气歧管的动态撞击,扎带不足以支撑此撞击力,此方案分析后不可行。

3) 方案3:增加一个支架用来固定干涉部分线束,改善线束走向,并减少发动机振动对线束的影响,但在实车上演示时(图3),产生两处新的干涉点,此方案分析后不可行。

4) 方案4:新开发前舱线束左支架5固定线束分支,将干涉部位线束分成两股,一股由ECU方向至连发动机分支方向走线2,另一股由电器盒方向至连发动机分支方向走线3,分离部分线束之后的线束4因线束变细,易于被线束卡带固定并远离流水槽钣金,从而避开了磨损的风险,如图4所示。

图3 方案3

图4 方案4

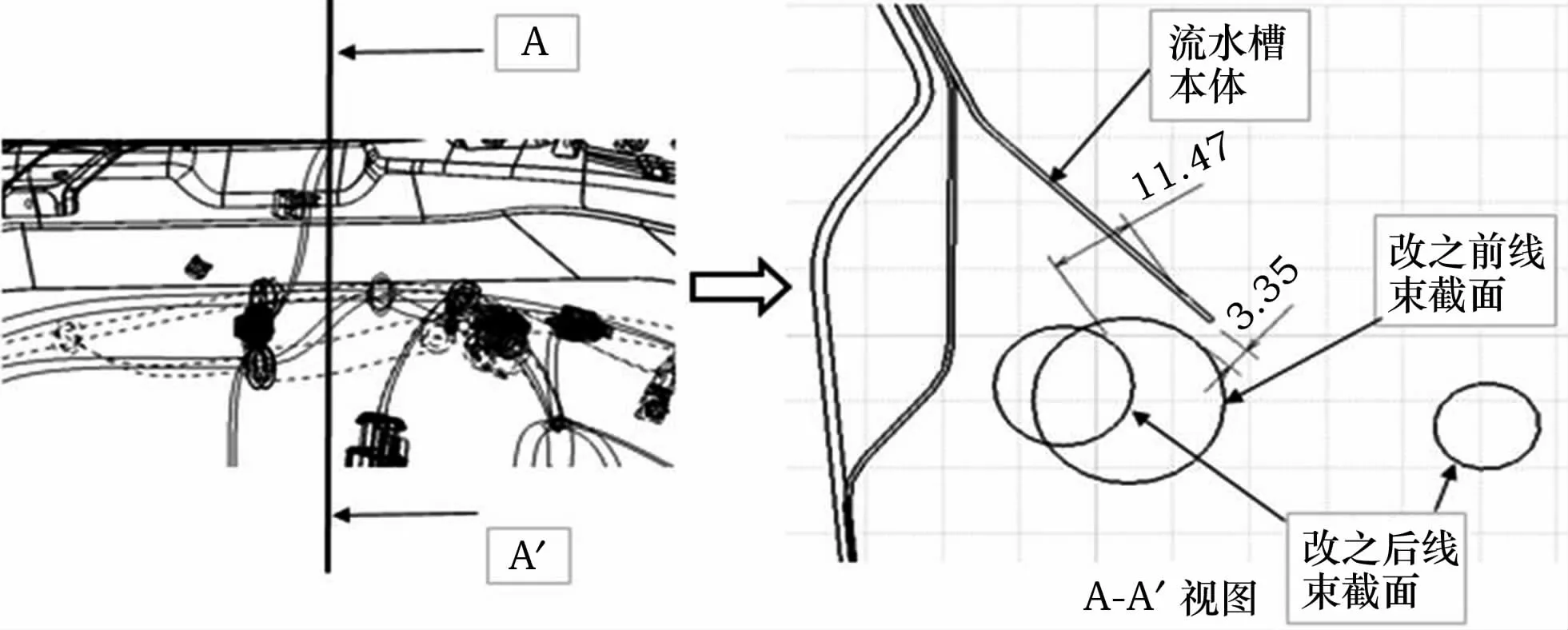

经更改后线束距离流水槽的距离变化剖面图如图5所示。

2.5 方案实施

方案4将前舱线束故障处改为2个分支后,线束已避开锐边且因线径较小,与进气歧管的距离也会变大,不易受到进气歧管振动的影响,同时小线径更易于被卡钉和支架固定。方案4经过实车测试验证后,作为最佳方案被采用。

图5 更改后线束距离流水槽的距离变化剖面图

3 结束语

从这个案例来看,设计初期不能对潜在风险点抱有侥幸心理,线束的布置必须要控制好长度以及走向,可以将大线束拆分为几个小线径线束,从而在整车布置时更为灵活,更能适应高密度区域的布置需求。除了避免静态干涉外,动态干涉也需要同步考虑避免,另一方面也侧面验证了路试的必要性,可以在车型上市前将问题点识别出来加以整改,从而提升品质,提高品牌力。