超高层预制化支吊架的施工

2020-10-23李浩赵小飞吴永江熊信诚

李浩,赵小飞,吴永江,熊信诚

(中建四局安装工程有限公司,贵阳 550000)

1 引言

相较于传统支吊架类型,预制化支吊架在施工安全及便捷性、节能环保、施工经济性等方面优势明显,成为支吊架施工的重点发展方向,有必要对预制化支吊架在建筑机电工程中的应用经验做总结分析。

2 超高层预制化支吊架设计要点

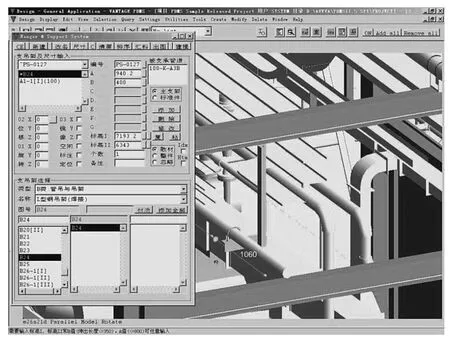

支吊架设计是预制化支吊架施工的重要构成部分,以往预制支吊架设计多在CAD 软件环境下进行,将各专业二维图纸相叠加,大致分析各类管线的位置和走向,由此带来的问题就是最终的施工方案与施工现场环境无法充分契合,导致施工过程存在较大的不确定性。另外,设计过程对设计人员的空间想象力和设计经验要求较高,导致设计过程需要耗费大量时间。BIM 技术的应用使得以上问题得到有效解决,BIM 系统可构建支吊架施工三维立体模型,使设计人员能够立体化观察支吊架各项参数信息。同时,利用系统的自动碰撞检验功能,提前发现设计缺陷并加以改进,使得最终的施工方案更具可行性。

预制化支吊架设计流程如2.1~2.5 节所述。

2.1 模型构建

为尽可能使支吊架施工方案与施工现场条件相契合,减少安装误差,在方案设计之前需进行施工现场模型构建。注意建模过程应确保超高层建筑基建结构、机电工程的尺寸精度,正式管线排布之前,需对施工现场各构件的实际标高、位置、尺寸等做详细测量和核对,常用方法包括尺量、激光测距、三维扫描等,将施工现场采集到的实际数据添加到三维模型当中【1】。如图1 所示为支吊架模型示意。

图1 支吊架三维模型

2.2 管线排布

管线排布方案必须与支吊架实际施工需求相适应,处于同一水平面管线的底端应对齐,保温层、变径等特殊管件和配件的布置均需符合实际情况。管线排布的技术原则是:(1)大管优先原则;(2)无压管优先原则;(3)不可弯管优先原则;(4)主干管优先原则;(5)供热、供水管优先原则。另外,管线排布还应预留足够的空间用以管线及配件安装、维修、建筑内部装修等活动,一般不低于500mm。

2.3 支吊架布置

支吊架布置过程中,利用BIM 软件构建支吊架参变族,其中,全部型钢的尺寸参数均需使用共享参数驱动,如支吊架标高、宽度、立柱规格、横担数量及规格、横担距离等。正式布置之前,完成支吊架型钢材料规格参数的估算。支吊架布置应采用逐个、依次的方式进行,确保间距合理、外观整齐,为后期安装操作提供便利。

2.4 参数计算

参数计算指的是对支吊架系统中最不利位置的计算,可与支吊架布置同时进行,保证所选型钢材料的尺寸、规格与其承受荷载水平相适应。

参数计算在Office 表格中进行,利用专门的公式及辅助软件,对支吊架各特殊节点的受力情况做深入分析。参数计算内容包括:

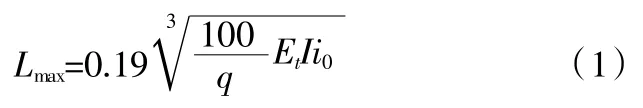

1)依照管线刚度、强度等级,计算最大允许跨距。

其中,按管线刚度计算的公式为:

式中,Lmax为最大允许跨度;q 为管道长度计算荷载;Et为刚性弹性模量;I 为管道截面惯性矩;i0为管道坡度。

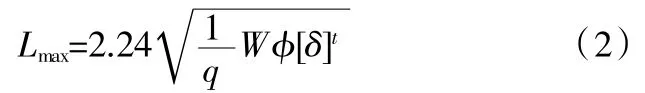

按管线强度计算的公式为:

式中,W 为管道截面抗弯系数;φ 为管道横向焊缝系数;[δ]t为钢管许用应力。

2)计算支吊架所受的水平和纵向荷载。

3)对支吊架结构做简化处理,将综合支吊架转化为刚性支吊架,然后依照静力方程计算其内力、最大剪力和弯矩。

4)利用横梁抗弯强度核算公式及横梁抗剪强度公式计算支吊架横梁型钢尺寸及规格。

5)计算支吊架立柱的抗拉强度及抗弯强度。

6)利用支吊架生根形式计算锚栓的抗拉强度和抗剪强度。

2.5 方案生成

支吊架管线布置、排布完成且通过合理性检验后,可从系统中输出可被支吊架施工所参考的各类图纸,如综合管线图、专业图、剖面图等。各项图纸中的信息点应清晰、完善,详细表明每一设计节点的意图。基于BIM 系统的预制化支吊架设计采用共享参数进行,因此,依靠软件自带的功能可直接完成明细表的导出。对明细表做适当调整,可得到预制化支吊架的下料单,其中,包括与支吊架预制有关的全部参数信息,对其做合理性检验,合格后即可进入正式的支吊架预制环节。

3 超高层预制化支吊架施工要点

3.1 支吊架预制

3.1.1 预制准备

支吊架预制之前,需再次检查各类图纸及有关文件的完善性、合理性,查看预制过程使用机械设备的运行状态,核对支吊架预制材料的型号、规格等是否与图纸要求相一致。

3.1.2 材料检查

依照预制设计图纸,逐项检查支吊架材料的型号、规格、材质等,确保各材料外观完好,无裂缝、破损、变形等质量缺陷,要求吊杆平直、螺纹完好、整齐。

材料核对、检查无误后,对其做初步表面处理,清除材料表面的油污、锈渍、泥土等杂质。若材料表面附着油污,可使用碱性溶液或乳化剂做脱脂处理,后使用清水将材料表面残留的化学试剂完全清除,干燥后使用。

3.1.3 下料打磨

依照预制支吊架设计图纸中的尺寸参数,对原材料做机械加工,使用剪板机或无齿锯切割型钢,严禁采用火焰切割。将型钢切口处的毛刺打磨干净,保证切口平滑,进行开孔作业。开孔作业同样需严格依照图纸要求进行,使用钻床或手枪钻操作,严禁以电气焊进行开孔。

3.1.4 部件组装

依照图纸中给出的外观参数,将支吊架组件组装固定为指定姿态,同时,及时核对部件组装方向、位置、垂度等是否达标,其中垂度检查可采用钢板尺和角尺进行,要求将垂度误差控制在 3mm 以内【2】。

3.1.5 焊接作业

将组装成型的支吊架焊接为统一整体,焊接操作的重点在于焊缝质量的控制,同时注意支吊架各部分的支护,避免焊接过程中发生变形。焊接后的焊缝应平整光滑,不得存在裂缝、焊瘤、气泡等缺陷。

3.1.6 表面处理

表面处理包括表面除锈和刷漆2 部分。支吊架焊接完毕且焊缝检查合格后,选用喷砂或打磨的方式清除支吊架表面锈渍,要求除锈等级在Sa2.5,彻底清除钢材料表面的锈渍、氧化皮等,露出原本的金属光泽。除锈完成后进行刷漆作业,底漆和面漆各涂刷2 遍,其中2 遍底漆和1 遍面漆在预制车间内完成涂刷,最后一道面漆在风管安装完成后涂刷。第一道底漆应在支吊架除锈完毕的4h 内进行,避免支吊架再次出现锈蚀污染。刷漆过程应保证漆面均匀、光滑,严禁出现掉毛现象,对于涂刷不到位的位置及时进行补刷作业,保证整个漆膜的连续性。之后的底漆和面漆需在前一道漆膜表面干透后进行。

3.2 支吊架安装

处理完毕的支吊架成品依照编号运输至指定安装位置,按照设计图纸完成支吊架安装。为确保支吊架安装质量达标,可先安装支吊架根部筋板,使用水平仪控制安装精度,检测达标后再安装架体。

3.3 成效分析

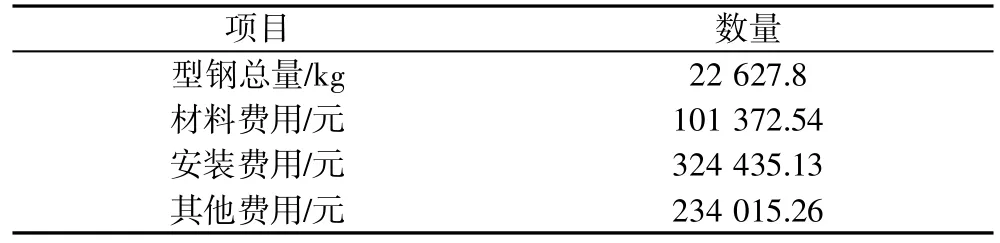

表1 展示了某超高层建筑依照上述流程开展支吊架施工的施工成本节约情况,最终实现成本节约234 015.26 元,施工经济性优势明显,且施工过程未出现任何安全及质量问题,支吊架各项质量检测均达标,说明施工方案可行性较高,值得推广借鉴。

表1 预制化支吊架施工成本节约情况

4 结语

支吊架施工是建筑机电工程施工的难点,借助BIM 技术辅助支吊架设计及安装工作开展,可帮助解决支吊架施工难题,使得预制化支吊架在现代建筑内体系中得到更广泛的应用。