高端公共建筑中机电安装BIM 技术全过程研究与应用

2020-10-23张费

张费

(上海建工五建集团有限公司,上海 200063)

1 引言

目前,机电安装工程具有专业性强、涉及专业多样、施工复杂等特点,促使机电安装现场管理工作难度也不断加大。如何在保证机电安装的条件下,满足净标高、使用功能、室内空间舒适性等各方面的要求成为机电安装管理的难题。随着BIM 技术在国内外开发、应用的日渐成熟,BIM 技术已经成为大型复杂工程常见的技术手段之一【1】,尤其是对复杂密集管线系统的计算优化,可以在控制成本、加快工期及施工质量等施工全过程多方面发挥积极作用【2】。

2 工程概况

西岸华鑫金融中心建设项目,位于上海滨江西岸地区,东至龙腾大道,西至云谣路,南至龙耀路,北至龙启路。项目占地14 411.8m2,总建筑面积93 567.55m2,其中,地上建筑面积57 567.99m2,地下建筑面积35 999.56m2。主要建设内容包括由7 个相互连接围合而又相对独立的7 个体量组成的商业办公综合体,设3 层地下室。

机电安装工程包括:建筑给水排水、建筑电气、通风、电梯、智能建筑、空调工程、智能化工程、电梯安装工程、泛光照明系统等工程。

3 机电BIM 技术施工创新研究

3.1 机电施工瓶颈分析

3.3.1 忽略小型管件排布,现场排布错、杂、乱

随着BIM 技术的发展,越来越多的项目运用BIM 技术对现场进行指导施工,然而在传统机电安装过程中,只是对风管、水管、桥架等大型管件进行管线综合,而忽略小型管件排布,现场排布错、杂、乱,导致今后运营管理维修及二次施工难以进行的问题。

3.1.2 平衡计算复杂烦琐,设备选型不易验证

在设计过程中,设计人员根据所设计的二维平面图对风管及空调水管进行水利计算,选取合适的设备,然而在施工过程中,由于机电管线的错综复杂,二维图纸呈现在三维立体空间中经常出现各种碰撞,施工过程中无法完全依照二维图纸进行施工。因此在施工前,施工单位对二维图纸进行管线综合,改变管线的标高、走向、路径等,这些改变使得在设计过程中的水利计算发生了偏差。在这个过程中遇到因深化设计导致设备选型过小或过大,致使施工人员必须根据综合后的管线进行水利计算复核,验证已有设备选型。而在传统施工中,施工人员还是通过手工计算验证设备选型是否合理,既复杂烦琐,又需消耗大量时间。

3.1.3 调试不精准,空间舒适性差

空间舒适性与出风口风速有着紧密联系,传统施工中调试风口测速仍然采用现场人员手持测速仪测速,并通过慢慢调节阀门开度,保证风口出风速度在标准范围内,消耗人工与时间的同时无法确保风速的准确性。

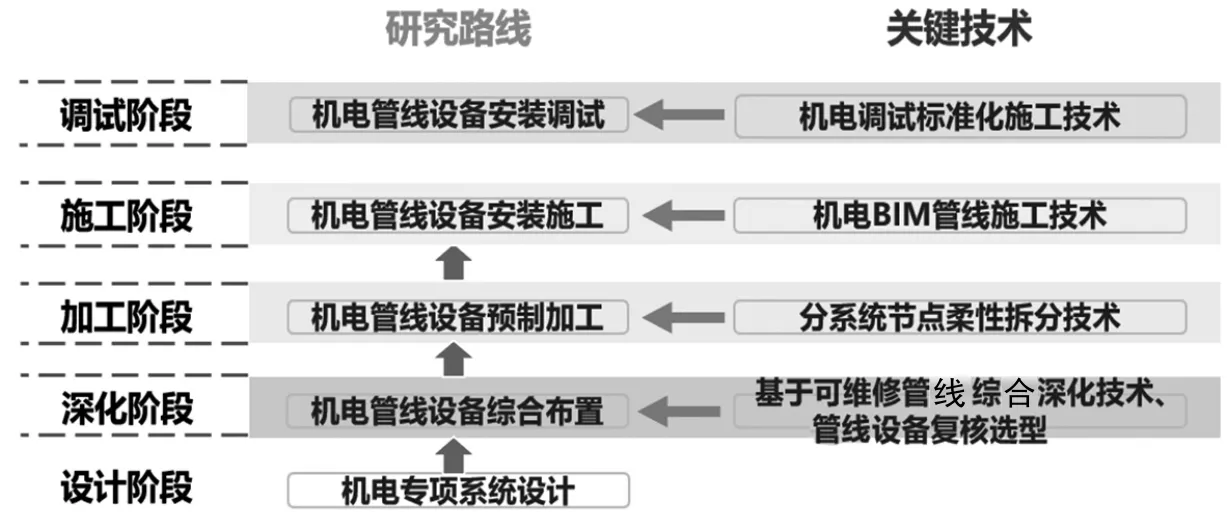

3.2 研究实施路线

为了有效解决BIM 模型及机电设备管线安装在工程现场的落地问题,针对机电设备管线安装,提出基于可维修管线综合深化设计、风管选型及设备选型技术、分系统节点柔性拆分技术以及BIM 指导现场调试技术等几个内容进行研究,如图1 所示。

图1 研究实施路线

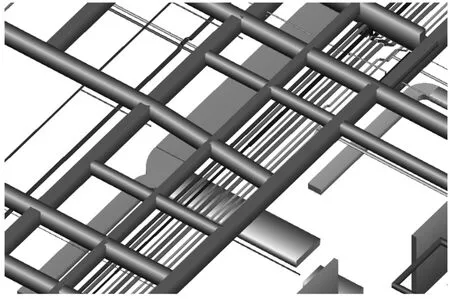

3.3 可维修管线综合深化技术

本工程各专业和系统管线交错排布,仅依靠设计单位提供的平面图、系统图纸和少量节点图,经常会出现专业间交叉打架、拆改现象,因此,机电管线综合深化工作就非常必要。而可维修管线综合深化技术,不仅可以通过综合图纸解决在保证功能的情况下机电各系统内部管线标高和位置问题;而且还满足结构及装修的各个位置需要;最主要的是在排布管线的同时考虑今后运营管理维修及二次施工的问题。从而实现设计、施工及运维之间的协调,为各机电专业施工提供技术支持,为整体施工顺利进行创造条件。图2 为可维修管线综合深化三维模型。

图2 可维修管线综合深化三维模型

3.4 管线设备复核选型技术

3.4.1 管线复核选型

研究发现,在施工过程中各种管线错综复杂,传统BIM 技术的应用仅仅是针对二维图纸的翻模与深化,遇到管线复杂情况往往是降低标高要求,或调整管线走向,而本项目由于建筑层高较低,上述方案不符合本项目要求,针对这种情况,利用BIM 技术对管线的尺寸进行重新复核校验及选型,并通过BIM 技术验证修改后的尺寸是否满足设计要求。

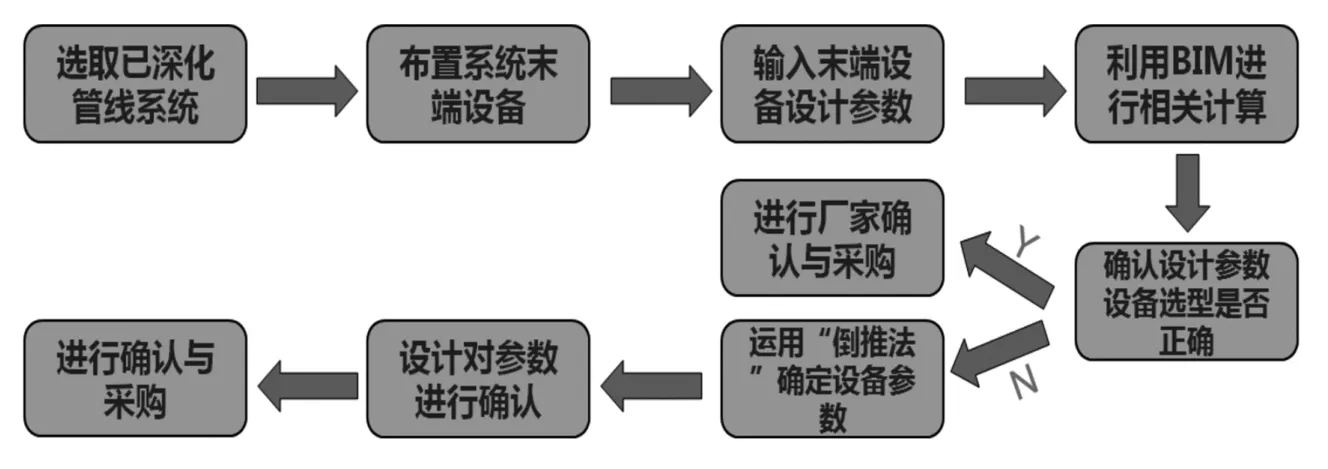

3.4.2 设备复核选型

根据管线的复杂程度,进一步将重点锁定深化后的图纸如何解决通过手工计算验证设备选型是否合理的现状,同时提高验算效率与正确率。因此充分考虑各种方法,最终通过BIM 技术对设备选型进行验算。具体设备选型流程如图3 所示。

3.5 分系统节点柔性拆分技术

以标准连接方式为核心要求,基于已优化管线综合模型及复核参数,将各系统机电管线划分为多个预制加工段,再对每个预制加工段进行配件定位、分段切割等。对分割的管段、管道配件进行详细的尺寸标注(应考虑建筑结构、人为施工及管材加工误差等)。根据现场组合安装顺序,对所有管道和配件进行自动编号。自动生成带有编号的三维轴测图与带有管道长度及配件信息的下料尺表的管道预制加工图,同时自动生成材料清单。图4 为管线柔性拆分示意图【3】。

图3 设备选型流程

图4 管线柔性拆分

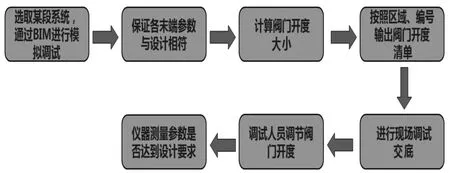

3.6 机电调试规范标准化技术

本项目属于高端公共建筑,对空气品质及感官要求较高,因此,对如何提高室内空气品质进行了研究,传统风口测试调速存在着很大的弊端,导致各出风口风速不同,严重影响室内空气品质及人员的感官。在此基础上,利用BIM 技术指导现场的调试,保证室内空气的品质及人员的感官,并形成了一套完整的流程,如图5 现场调试流程所示【4】。

图5 现场调试流程

3.6.1 施工步骤

1)通过BIM 技术的水利计算确认各阀门的开度大小,分区域、分系统出具阀门开度清单。

2)对调试人员进行交底,使其明白操作流程和注意事项。

3)选取系统进行调试,根据清单直接调试各支路阀门开度大小,当该支路环网阀门统一调节完成后,采用风速测试仪对该支路环网上的风口进行测速,验证各风口是否达到预计要求。

3.6.2 基于BIM 技术调试的特点

1)阀门开度明确:该种方法明确了阀门开度,单人即可完成调试。

2)风速可控:因控制了阀门的开度,支管流量明确,保证了风口风速的确定性,使得同一房间不同送风、回风口的风速相同,提高了空间的舒适性。

3)调试简单化:抛弃了以往的调试方法:即1 人进行调节阀门,1 人手持风速测试仪进行测速,最终将风口风速调节在标准范围内。该调试方法可单人直接调节阀门开度,明确风口风速,大大简化了调试过程中复杂的过程,使得调试趋于简单化。

4 效益分析

4.1 社会效益

基于BIM 技术对风速模拟及设备选型的研究与应用,一方面,减轻了对不可再生资源的破坏,现场施工大量减少,施工现场噪声小,减少管材物料现场堆放,现场废弃物减少,节约人工损耗以及防止材料的浪费;另一方面,不仅可以保证本工程施工的顺利进行,同时可以推广高新技术在传统建筑业中的运用,促进行业转型,增加行业高新技术含量,为今后机电管线装配式施工提供了新的施工方案。

4.2 经济效益

通过图纸问题检查、机电管线综合及预留孔洞的综合效益,实施前期发现54 个图纸问题,按照100 个图纸问题节约30d 人工,共计节约16 人工。平均一个图纸问题节约各类管材2m;管线综合排布调整前发现机电各专业之间以及与土建碰撞点约1 500 处,调整后最终确定预留洞口38 处,另需设计变更5 处。

4.2.1 减少返工

本工程为商业综合办公一体建筑,对安装标高要求高。依靠传统施工进行管件节点综合深化,易造成局部排布合理,整体排布不合理,甚至造成管线安装标高不符合要求的现象,造成大面积的返工。通过可维修管线综合深化技术,提前发现管线排布问题,保证各专业走向,确定各专业在不同位置的施工顺序,大大减少了因管线排布、施工顺序错误导致的返工现象。

4.2.2 减少施工工期及劳动力

本项目依据传统施工,考虑施工时间及各专业协调时间,每百平方米施工需要110d,根据深化图纸施工,每百平方米施工仅需108d,节省2d,共节约1 872d。

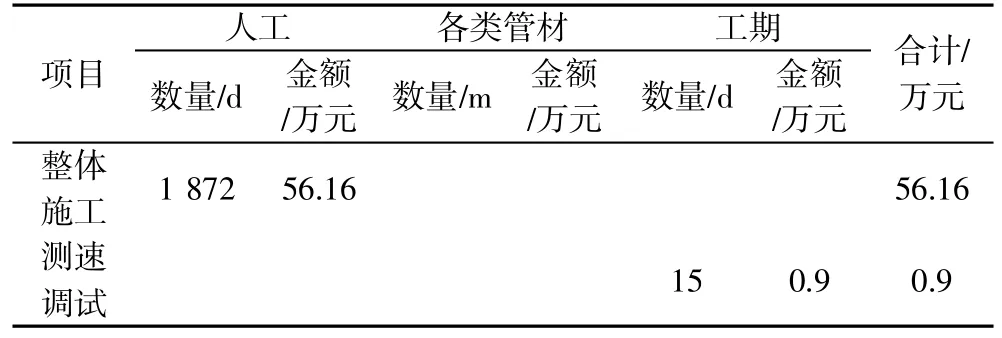

后期调试时,依据传统风口测速,2 人每天可测30 个风口,本工程空调机组108 台,风口约1 080 个,变风量末端365 台,风口约365 个风机盘管95 台,风口约200 个,其他机械风口若干,传统测速2 人至少需要55d 完成,采用BIM 技术指导调试成果,预计2 人每天可测40 个风口,需 40d,节约15d 工期,具体经济效益如表 1 所示(1d 以 8h、人工费以 300 元/d 计算)。

表1 经济效益

4.2.3 减少因设备选型错误造成损失

本工程管线错综复杂,机电综合深化后可能导致设备选型偏小,通过对管线的风速计算,对校验设备参数与设计参数进行对比,提前发现设备选型问题,减少损失。

5 结语

为了有效解决BIM 模型及机电设备管线安装在工程现场的落地问题,利用BIM 技术对机电安装全过程研究与应用,改变了传统管线深化设计、管线设备参数校核方式及管线预制加工模式,并且创新性地采用了BIM 技术进行管线设备选型大小的校核,提前发现管线设备选型问题,实现了绿色化、节能化施工,同时,通过BIM 技术指导后期管线设备调试。在效率、质量和用户友好度方面都取得了明显的成果。在实际项目的使用过程中,得到了参与各方的一致认可。