PE燃气管道悬缆跨越工程探索

2020-10-23彭思思

祖 欣, 彭思思, 孔 川, 付 辉

(1.四川省尺度建设工程设计有限公司燃气工程设计部,四川成都610041;2.四川大学建筑与环境学院,四川成都610065;3.中国市政工程西南设计研究总院有限公司燃气热力设计研究院,四川成都610084)

1 概述

燃气管道跨越方式较多[1]422,在乡镇燃气化进程中,常有较小管径燃气管道中型跨越工程甚至大型跨越工程。燃气企业特别是小型燃气企业考虑到投资等因素,往往难以接受架设专用管桥方案,此时简单实用的悬缆跨越方案就凸显出来。本文对笔者参与完成并运行4 a的一例探索性燃气管道悬缆跨越工程进行分析和总结。

2 设计特点

悬缆跨越结构由承重结构(包括承重主索,主索两端的支承,必要的抗风索等)和荷载结构(如本工程的管道及其附件等)构成,其中荷载结构用众多等长的吊架垂吊于主索上。悬缆跨越结构中悬空部分(主索和主要荷载结构即本工程中的管道)称为悬缆系。悬缆系在几何上可视为由无数个端点位置不同但曲线形态相同的曲线簇组成,因此,悬缆系中任一确定对象如主索、管道、管道吊架最低点等各自的曲线,可看作坐标原点(如端点)不同,曲线方程相同,具有相同的相对几何参数(如跨距、矢高等)的曲线。也就是说悬缆系的相对几何参数,也是某一对象的相对几何参数。

① 设计理论的确定

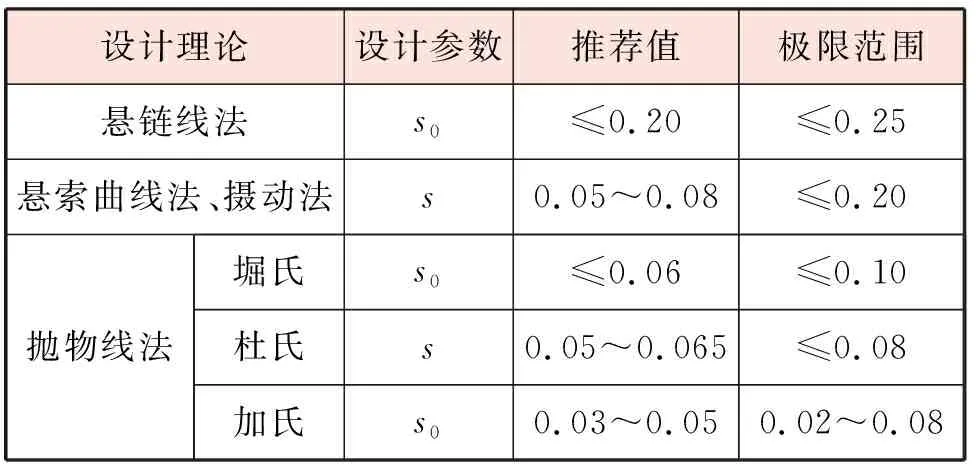

中心扰度系数s[2]447是指悬缆系矢高与跨距的比值,也称矢跨比,无荷状态时(即不考虑荷载在主索中产生内应力的应变)称无荷中心扰度系数s0[2]25。各设计理论设计参数的推荐值见表1。

表1 各设计理论设计参数的推荐值[2]307

燃气管道在竖直面上有扰度要求,同时为节约建设费用,需尽量降低两端支墩高度,则多在小扰度(s<0.1)范围内选择方案。本工程得到的中心扰度系数为0.031,对照表1,确定设计理论采用悬链线法,即悬链理论模型。

② 主索数学模型

悬链理论模型中,以主索一端锚固点为原点,且y轴向下的主索曲线方程[3-4]为:

(1)

其中:

(2)

式中y——主索曲线上的点距原点的高度,m

FH——主索所受水平拉力,N

q——主索所受比载(即单位长度的均匀荷载),N/m

C——由边界条件确定的积分常数,无因次

x——主索曲线上的点距原点的水平距离,m

L——跨距,m

Δh——主索另一端点与原点的高程差,m

(3)

式中f——以原点计算的矢高(简称矢高),m

利用式(1)做曲线长度的积分,可得到主索的长度公式[3],如下:

(4)

式中l——主索长度,m

将设计跨距、主索两端点高程差、比载,以及设定的水平拉力代入上面各式,可得到主索的矢高和长度。由前述,它们也是悬缆系中各对象的矢高和长度。

③ 设计特点

a.本工程采用先锚固主索,再悬吊固定燃气管道的施工方案。由此,需利用相同初始条件,不同荷载下的变形协调方程[3-4]、[1]449(又称位移平衡方程),与上面各式联立,求解不同荷载下主索的几何参数。不同荷载包括无荷(即无应变)态、主索自重态和总荷载态。因篇幅有限且属于结构力学的计算,在此不做变形协调方程运用的介绍。

b.长年的运行过程中,主索受环境温度变化的影响,主索长度及矢高会增减。不同温度下主索长度的计算公式[1]449为:

lt=li+α(t-ti)li

(5)

式中lt——主索温度为t时的长度,m

li——主索在安装温度时的长度,m

α——主索的线膨胀系数,K-1

t——主索的工作温度,℃

ti——主索安装时的温度,℃

将式(5)求得的温度为t时的主索长度,代入式(4)可得水平拉力,再由式(2)、(3)可得该温度下的矢高。显然,夏季最高温度时将达到最大矢高。

本工程悬缆系形态受建设环境条件的限制,需要将夏季出现的最大矢高作为约束条件,反求总荷载时的安装矢高,再反算主索自重荷载时的主索安装矢高。备料或计算比载时若有精确需要,还需进一步反求无荷态主索索长。其中,主索安装矢高和与其对应的初始水平拉力,是决定悬缆系最终参数和最终形态的关键参数。

3 工程方案难点

① 建设基础条件

跨越段为某水坝上游河道支线的末段,河宽(控制范围)146 m,河水面宽126~135 m,水深5~9 m,不通航,有季节性流动。附近有公路桥,申请随桥跨越未被批准。两岸地表为河床坡地接平地,坡地有乡村水泥公路,宽约3 m,河床为宽U形,地质初勘为岩石、卵石和泥沙。最高日平均温度为21 ℃,最低日平均温度为15 ℃。经分析确认沉管、开挖和定向钻方案均不可行,于是确定跨越方案。

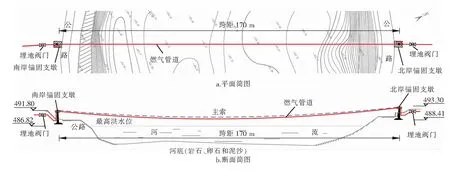

跨越段所接燃气管为公称外径160 mm、SDR11的PE管,设计压力为0.4 MPa,属中压A级。合适的建设地点(公路附近坡地)高出最高洪水位分别为南岸3.34 m,北岸4.91 m。跨越段简图见图1。

图1 跨越段简图

② 工程方案难点

按建设条件,并要求尽量降低锚固支墩高度,主索的矢高几乎就是锚固支墩的最低高度。选D159×5钢质管道,选取较保守的安全系数,经方案设计得到的主索最小矢高为8.31 m,但此方案被认为锚固支墩高度过高,需辅助拉索且费用较高而不被接受。基于业主的部分产业为燃气用PE管,希望尝试PE管外敷保护层明管敷设,于是提出尝试采用PE管轻型悬缆跨越的方案。此方案的两个难点是如何实现小矢跨比的主索和PE管如何明设。

4 主索几何尺寸和结构

① 主索几何尺寸

a.最大矢高的确定

本工程矢高受两个关键条件的约束。一是根据GB/T 50459—2017《油气输送管道跨越工程设计标准》(以下简称GB/T 50459—2017),悬缆系最低点须高于洪水位3 m。二是悬缆系与下方乡村公路间通行净高应不低于4.5 m,经计算分析知控制点为南岸公路,公路高于最高洪水位3.34 m。

设某直角坐标系的原点为主索一端,且y轴向下。由式(1)~(3)可以解出主索曲线经过最低悬垂点和乡村公路上方限高点的y坐标和水平拉力,其中乡村公路上方限高点与原点的水平距离为已知参数,为6.5 m,最低点距原点的水平距离由式(6)确定:

(6)

式中Lf——曲线最低垂点与原点的水平距离,m

经计算得到主索的最大矢高为5.74 m,也可得到主索的最大长度。该最大矢高减去公路高程与矢高点高程之差,该值为0.34 m,即得到原点高于南岸公路的高度,为5.4 m。

将所得主索原点及曲线向上平移一个燃气管道吊架底部与主索之间的垂吊恒定高度,则可保证悬缆系中燃气管道吊架底部连线曲线满足上述洪水位和公路净高的限制要求。向上平移得到的主索端点锚固高度,是支墩设计的重要参数之一。同时可知,燃气管道吊架底部连线曲线的矢高也就是主索曲线的矢高。

b.安装矢高与中心扰度系数

将上述受限条件下得到的主索最大矢高和最大主索长度,作为夏季最高设计温度下几何参数,顺次利用式(5)、(4)、(2)求解出安装温度下安装主索长度、水平拉力和积分常数,代入式(3)可得主索安装矢高。经计算得到安装矢高为5.32 m,它比最大矢高小0.42 m,是不可忽略的高度差。设计中常以安装矢高对应的中心扰度系数作为悬缆设计理论选择的重要参数,安装矢高对应的中心扰度系数为0.031。

计算中,考虑到太阳辐射对主索温度的影响,主索的最高设计温度取59 ℃(即最高综合温度[5],取当地极端最高气温加附加温度21 ℃)。根据工期预排,施工在7月进行,安装温度取当地7月平均气温23 ℃。

c.最小矢高

取冬季最低设计温度-9.2 ℃(即最低综合温度,取当地极端最低气温减5 ℃),同样由上述方法计算得到冬季最低设计温度时主索最小矢高为5.01 m。比安装矢高减少了0.31 m,比最大矢高减少了0.73 m,这对于最大矢高仅为5.74 m的悬缆系,矢高的变化是显著的。同时也表明,悬缆系中燃气管道吊架底部连线曲线的最低点在洪水位以上3~3.73 m之间变化。

由于最小矢高时主索受力最大,因此要按GB/T 50459—2017要求,对最小矢高状态做应力校核计算。

d.主索的几何尺寸

本工程对主索几何尺寸的设计计算是利用相关软件,先设定水平拉力,以满足约束条件为控制参数,通过反复迭代计算得到结果。将设计计算结果中的水平拉力作为已知参数,代入前述公式计算,经对比结果完全一致。本工程悬缆系竣工后的实际形状见图2。

图2 悬缆系竣工后的实际形状

② 结构设计与应力简介

主索符合当时现行规范YB/T 152—1999《高强度低松弛预应力热镀锌钢绞线》(施工完后1 a才有GB/T 33363—2016《预应力热镀锌钢绞线》),型号为1×7-15.2-1860的钢绞线。两端采用钢筋砼支墩并锚固主索。为保证管道荷载均匀分布在主索上,每3 m设置一个吊架固定于主索上,并采用宽底管箍固定燃气管保温层外壳层。

施工中实际总荷载为27.5 kN,实际总比载为161.7 N/m,其中PE管占41%。核算竣工后主索设计拉力在86 ~ 96 kN之间,为主索公称最小破断拉力的29%以下(即拉力安全系数大于3.5),对应的拉应力为617~684 MPa,为主索公称抗拉强度的37%以下(即应力安全系数大于2.7),符合要求。

5 燃气管道设计与热补偿

① 隔热与防紫外线设计

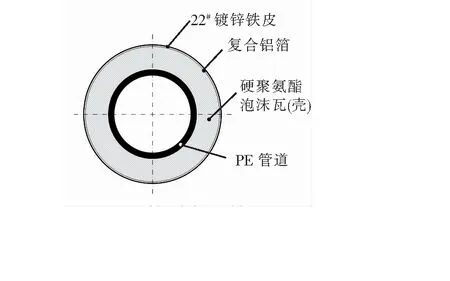

燃气用PE管道不允许明设的原因较多,如抗外力强度、紫外线快速老化和对温度的敏感性等等。本工程经研究确定采用外层镀锌铁皮、保温层为外表面带复合铝箔的硬聚氨酯泡沫瓦(壳)的隔热与防紫外线的设计方案,管道各层构造见图3。

图3 管道各层构造

② PE管设计温度的确定与分析

与暴露状态下的工作温度不同, PE管在保温层内的工作温度在日平均温度上下较小的波幅内变化。经分析,方案采用的硬聚氨酯泡沫瓦(壳)厚度40 mm尚不能完全衰减24 h周期内外层铁皮综合温度的波幅,因此考虑PE管的最高设计温度为当地极端最高日平均温度加5 ℃为42.9 ℃,最低工作为当地极端最低日平均温度减5 ℃即为-9.2 ℃。此为人为经验的参照取值,尚无切实的论证依据。设计中曾按热平衡原理,以当地最大小时太阳辐射强度,忽略管外对流换热热阻和管内燃气对流换热,并以简谐波简化表达24 h温度变化的状况下,逐时计算PE管最大温度将会比当日日平均温度高6 ℃左右,但由于其简化原因而不能作为依据。在所确定的最高温度下,PE管可以按CJJ 63—2018《聚乙烯燃气管道工程技术标准》所列温度折减系数要求降低运行压力后运行,事实上该管道夏季工作压力都没有超过0.3 MPa,符合要求。最低工作温度符合大于-20 ℃的要求而不用折减。

③ 热补偿设计与实际现象分析

主索两端为锚固支墩,主索的热胀冷缩将造成矢高的变化即形变而无需热补偿设计。PE管道由于设计温度和线膨胀系数均与主索不同,其伸缩量与主索不一致,因此需要进行不同于悬缆钢管的柔性热补偿设计,这是本工程的又一个特点。

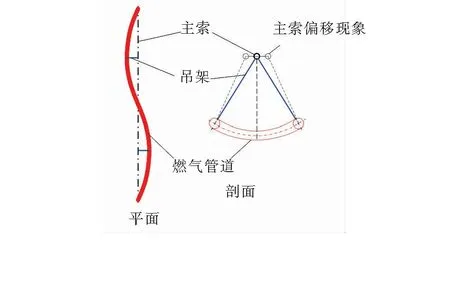

设计主索长度总变化量为0.140 m,对应的PE管长度总变化量则高达1.334 m。这需要补偿设计注意两个方面。一是索-管相对位移补偿,需要将管吊架做成可沿管道轴向偏转的挂架形式。二是整体位移补偿,在两端利用支墩竖直高度等设计为L形并辅以方形的自然补偿形态。

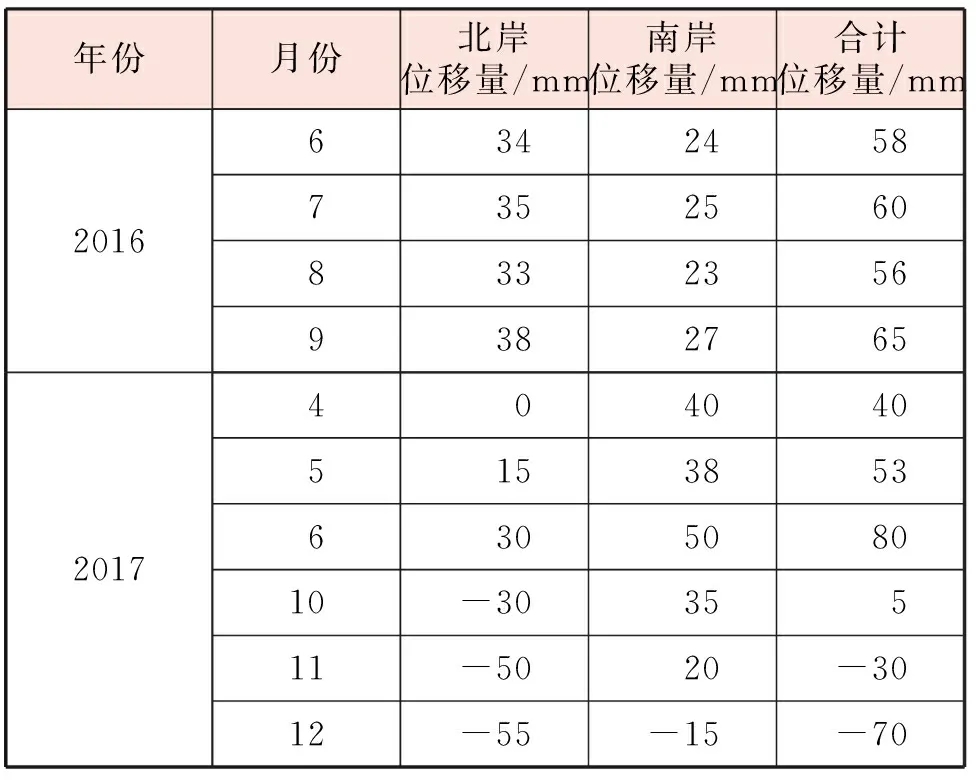

根据协议,现场由业主完成的典型月份的PE管两端位移测量数据见表2(表中负值表示向河中心位移,正值表示向两端移动)。每次测量大致间隔20~40 d不等。现场情况表明,柔性管道的热补偿并非随着温变而随时位移,而是积聚到一定位移条件如柔性管内应力足够推动位移,端点力克服滑动自锁摩擦阻力后,发生间断性位移的。

表2 现场测量PE管支座位移量

表2的数据尚不能反映运行2 a中的完整数据,甚至还缺少最冷月等关键数据。但不妨碍做出补偿位移量尚未达到设计值的判断,理由是,环境温度尚未出现苛刻值,并且保温效果较好或PE管工作温度尚未超出前述人为经验的取值。

观察和分析数据可知,2016年北岸位移较大,2017年南岸位移较大,两岸位移不一致。经分析认为这主要与现场以下3种情况有关,一是北高南低(相差1.57 m),且安装时由北向南拖管,致使北岸管段施工应变较小,在运行中为达到内应力平衡而产生相对较大的应变;二是施工单位未按设计预留够北岸的补偿位移量,在第一年应变后北岸位移受限,使南岸成为“主”补偿端;三是现场观察到北岸滑动支座滑移面锈蚀较大,使滑动摩擦系数增加造成位移受阻。上述3点都可成为工程经验教训。经之后几年的观察,总体上两端位移趋于平稳,不再有两端位移不一致的现象,但南岸仍为主补偿端。

④ 蛇形补偿现象与补偿量计算式

观察发现,夏季悬缆系特别是PE管道存在蛇形补偿现象,夏季管道蛇形补偿姿态见图4,蛇形补偿形状见图5。在冬季,PE管长度收缩量大于主索,夏季的蛇形补偿弯曲消失,冬季管道收缩姿态见图6,悬缆外形呈现与安装时相同的姿态。

图4 夏季管道蛇形补偿姿态

图5 蛇形补偿形状

图6 冬季管道收缩姿态

分析认为,夏季高温季节PE管热伸长量的补偿由3部分构成。一是随主索伸长(松弛下垂)而给予补偿,这部分补偿量不大,本工程估计不到设计补偿量的10%;二是超出主索伸长量部分的PE管“净”伸长量,在管壁截面产生的压应力下向两端外推,由两端自然补偿器补偿,这一部分见前述现场实测部分补偿位移量;三是管道壁内应力在柔性悬链型状态下产生的蛇形补偿。

由蛇形补偿的受力状况和几何约束条件分析,主索和管道是在等宽度的双螺旋曲面上。从管道的角度看,管道是在以主索为圆心且圆心也有偏移,索-管轴心为半径形成的近似圆弧曲面内的曲线,如图5所示。该曲线可以简化为平面谐波曲线表达,易知无论其为何种谐波模型,只要有横向位移量,就会有相应的管长增量。

假设其形变遵循悬链线方程,可由式(3)表达的矢高函数的前4项级数简化解(再高精度的解很难),与式(4)表达的索长函数的前6项级数简化解,联立推导出谐波半周期长度(即单弓的弦长)Lb,索长增长比(单弓弧长与单弓弦长之比)与单弓矢高的关系式如下(推证过程略):

(7)

式中Ls——单弓弧长,m

Lb——单弓弦长,m

fb——单弓振幅,或称矢高,指弧弦对应点空间移动轨迹的最大长度,m

假设蛇形曲线遵循抛物线或正弦曲线规律,则索长增长比或曲线长度分别由文献[1]或正弦曲线弧长微分式积分得到,公式分别为:

(8)

(9)

式中x——正弦曲线半周期射线上任意一点与周期始点的距离,m

γ——补偿率

其中式(9)右端属“椭圆积分”类,其原函数不属于初等函数,可用差分法计算。

以振幅弦长比(单弓振幅与单弓弦长之比)为1%为例,以上3式计算得到的补偿率分别为0.026 7%、0.026 7%和0.024 7%。可知:

a.悬链模型和抛物线模型计算结果相差很小(本例差在有效位以后),正弦谐波模型稍小;

b.蛇形补偿率比振幅弦长比要小得多。

由于单弓振幅受吊架约束而有限,为增加整体补偿量,只有缩短谐波波长即单弓弦长,也就是说(在可能的扰度范围内)要产生多个波。以本工程为例,若fb受限量为0.25 m,当谐波数为8即谐波半周期长度约为10 m时,振幅弦长比为0.025,用式(7)可计算得索长增长比为0.167%,即总补偿量仅0.276 m。

由此可知,蛇形补偿量较小,不能作为主要的自然补偿形式。设计补偿装置时,是否扣除前述主索伸长量和上述蛇形补偿量应谨慎,在无确切把握时,建议仍然将补偿量设计为由补偿装置承担。

6 结论

① 轻型燃气管道悬缆跨越方式结构简单,投资省,适合一定跨距的中型跨越工程。采用保温隔热的PE管跨越,可以大幅降低主索荷载。

② 采用燃气PE管加保温隔热并防紫外线的措施,可以阻尼环境温度变化对架空敷设管道的温度影响,使其在允许的温度范围内工作。如果设计合理,保温隔热层可以基本消除一天内环境综合温度的波动影响。

③ 主索和管道的线膨胀系数和工作温度不等时,热胀冷缩量大者会出现蛇形弯曲现象,并存在一定的蛇形补偿量,但补偿率小,本例不到0.2%。用悬链理论模型、抛物线和正弦曲线谐波模型计算的蛇形补偿率相差很小,补偿率远远小于振幅弦长比表达的最大横向位移率。当跨度足够长,蛇形补偿在可能的扰度范围内将产生多个波,从而提高补偿率。

④ 对中心扰度系数较小的悬缆跨越设计,建议尽量采用悬链理论模型,可用抛物线理论模型校核。