中和—絮凝法回收硝酸型退锡废水中的锡

2020-10-23戴明飞

戴明飞

(江苏慧泰科环境工程技术研究院有限公司,江苏 无锡 214000)

硝酸型退锡废水是印制电路板(PCB)生产过程中退锡工艺产生的一种酸性废水,含有大量的硝酸根,锡、铁、铜等金属离子,以及多种有机物[1-2]。在PCB退锡过程中,锡被硝酸型退锡水“退下”的主要反应为:Sn+HNO3+H2O → Sn(H2O)62++HNO2,其中Sn(H2O)62+为退锡后锡离子的初始存在形式。同时,在退锡废水体系中还存在一些电对,如Fe2+/Fe3+、Cu2+/Cu+、HNO3/HNO2、O2/H2O等。它们的电极电位均较Sn4+/Sn2+高。因此,Sn(H2O)62+易被氧化为Sn(H2O)64+,在体系酸度降低时,水解为Sn(H2O)2(OH)4,为白色正锡酸沉淀,两性,可溶于酸或碱。正锡酸放置失水后成为偏锡酸,偏锡酸有α和β两种类型:α-偏锡酸为无定型,可溶于酸碱,不溶于水;β-偏锡酸为晶型结构,难溶于酸碱,不溶于水。新产生的退锡废水中,大量有价金属锡以正锡酸形式存在,还有极少量的β-偏锡酸[3-5]。

退锡废水的处理技术主要有中和法、蒸馏法、电解法[6-8]、膜分离法[9-10]和溶剂萃取法[11]。但现有技术普遍分为以下两类:一是工艺简单,但回收锡泥品位低,物料消耗大,废水二次处置成本高;二是回收锡泥品位高,但工艺复杂,直接成本高[12]。从节能减排、资源综合再利用的角度出发,如何以低成本的方式实现退锡废水的资源化是相关企业持续探索的课题。

本工作将传统的中和法和絮凝法相结合,采用中和—絮凝法回收硝酸型褪锡废水中的锡,对锡回收的最佳工艺条件进行了深入探究,在实现退锡废水中有价金属锡回收的基础上,减少退锡废水中硝酸的损耗,以用于上游原料退锡剂的研制[13]。

1 实验部分

1.1 试剂、材料和仪器

NaOH、聚丙烯酰胺(PAM):分析纯。

实验用废水取自江苏昆山某电子厂的退锡废水,具体成分见表1。

表1 退锡废水成分

ICP2060T型电感耦合等离子体光谱仪:江苏天瑞仪器股份有限公司。TAS-990型原子吸收分光光度计、SHZ-DIII型真空抽滤泵、T6型分光光度计:北京普析通用仪器有限责任公司。HM-810A型COD在线分析仪:北京华美沃特分析仪器科技有限公司。雷磁PHS-25型pH测试仪:上海仪电科学仪器股份有限公司。PHG-9030型电热鼓风干燥箱:上海慧泰仪器制造有限公司。

1.2 工艺路线与方法

退锡废水的处理工艺流程如图1所示。室温下,Sn4+的pKsp为56.0,最大沉淀pH为1.25;Sn2+的pKsp为27.8,最大沉淀pH为2.57[6]。硝酸型退锡废水中,Sn基本为四价。取退锡废水1 000 mL,在搅拌条件下,通过微型泵控制碱液(NaOH溶液)加入速率,以避免产生局部沉淀,随着碱液的加入,溶液中逐渐有沉淀产生;待体系pH稳定不变30 min后加入絮凝剂(PAM溶液),随着絮凝剂的加入,溶液中产生大量絮状沉淀,至出现明显分层后再反应30 min;停止搅拌并进行固液分离过滤(压滤),滤饼采用与其质量比为3∶1的自来水进行水洗,再经干燥后测定锡泥的干基锡含量,水洗废水可作为后续废碱处理工艺的中和原料或稀释用水。

图1 退锡废水的处理工艺流程

1.3 分析方法

采用COD在线分析仪测定水样COD。采用pH测试仪测定水样pH。采用电感耦合等离子体光谱仪和原子吸收分光光度计测定水样中的金属离子浓度。采用碘量法[14]测定锡泥中的锡含量。

2 结果与讨论

2.1 碱液浓度的影响

在反应终点体系pH为0.8、PAM溶液质量浓度为3 g/L的条件下,NaOH溶液浓度对锡泥干基锡含量的影响见图2。从图2可以清晰看出:当NaOH溶液浓度大于6 mol/L时,中和过程存在局部碱浓度过高,局部pH达到了废水中Fe3+/Cu2+的沉淀pH(约1.9/4.7),形成了少量的Fe(OH)3和Cu(OH)2沉淀,致使回收锡泥的干基锡含量有所下降;当NaOH溶液浓度小于6 mol/L时,废水中部分锡未能完全沉淀。因此,实验确定的NaOH溶液最佳浓度为6 mol/L,此时回收锡泥的干基锡含量为54.6%(w,下同)。

2.2 反应终点体系pH的影响

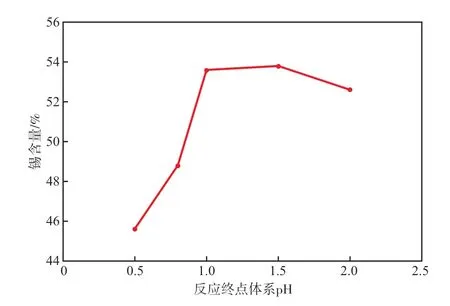

在NaOH溶液浓度为6 mol/L、PAM溶液质量浓度为3 g/L的条件下,反应终点体系pH对锡泥干基锡含量的影响见图3。结合实际生产,应保证回收锡泥的干基锡含量在50%以上(市场认可的高品位锡泥标准),考察了反应终点体系pH在1以下的影响。当pH<0.8时,因为存在溶液中的锡不能完全沉淀,所以随碱液量增加(pH升高),回收锡泥中的干基锡含量有所增加;当pH>0.8时,虽未达到Fe3+/Cu2+的沉淀pH,但也存在部分Fe(OH)3和Cu(OH)2沉淀,致使回收锡泥中的干基锡含量有所下降。因此,确定最佳反应终点体系pH为0.8。

图2 NaOH溶液浓度对锡泥干基锡含量的影响

图3 反应终点体系pH对锡泥干基锡含量的影响

本实验进一步考察了采用传统中和法时反应终点体系pH对回收效果的影响。在NaOH溶液浓度为6 mol/L的条件下,反应终点体系pH对干基锡泥中锡含量的影响见图4。

图4 单一中和法反应终点体系pH对锡泥干基锡含量的影响

在不添加絮凝剂的条件下,反应终点体系pH为1.5时,回收锡泥的干基锡含量为53.8%;而pH为0.8时,锡含量未能达到50%的实际生产要求。因此,反应终点体系pH需控制在1~2左右,即需要更多的碱液,而且压滤效果很差,生产效率低,除锡后的废水酸度降低,造成一定的酸资源浪费。

2.3 絮凝剂浓度的影响

在NaOH溶液浓度为6 mol/L、反应终点体系pH为0.8的条件下,絮凝剂浓度对锡泥干基锡含量的影响见图5。当PAM溶液质量浓度控制在3 g/L和8 g/L时,回收锡泥的干基锡含量高于50%;当PAM溶液质量浓度为1,10,20 g/L时,回收锡泥的干基锡含量低于50%。添加絮凝剂的主要目的是提高反应物料的压滤性能,综合考虑絮凝剂添加对体系二次废水产生量和整体生产效率的影响,确定最佳的PAM溶液质量浓度为3 g/L。

直接通过传统的絮凝法进行金属回收,对金属离子没有选择性,且絮凝剂用量大,产生的二次废水有絮凝剂残留,导致废水COD增大,增加了废水的处置成本。

2.4 小结

采用6 mol/L的NaOH溶液对退锡废水中的锡进行回收,在反应终点体系pH为0.8、PAM溶液质量浓度为3 g/L的工艺条件下,可得到干基锡含量54.6%的高品位锡泥。本研究主要致力于对锡金属的回收,并结合实际生产,确定最佳的工艺条件,以实现回收锡泥中干基锡含量大于50%、生产过程产生的二次废水减量和创造最大经济效益的目的。对于回收锡后的废酸液,可采用蒸馏的方法进行硝酸的回收,用于生产退锡液。经生产实际检验,与传统的单一中和/絮凝法相比,采用中和—絮凝法不仅可以有效提高生产效率,而且在达到反应终点时,碱液用量减少约1/2,絮凝剂用量减少约1/3,避免了大量的二次生产废水的产生。

3 结论

a)采用中和—絮凝法可以实现退锡废水中锡的有效回收。反应终点的体系pH小于1,减少了碱液的用量,且未达Fe3+/Cu2+的沉淀pH,提高了选择性。同时,减少了硝酸的损耗,后期可根据其相对含量,采取不同工艺进行铜或硝酸的回收,以实现资源的最优利用。

b)在NaOH溶液浓度为6 mol/L、反应终点体系pH为0.8、PAM溶液质量浓度为3 g/L的工艺条件下,可得到干基锡含量为54.6%的高品位锡泥。