钢厂烧结烟气高硫高尘SCR工艺受硫酸氢铵影响的分析与对策

2020-10-23曹剑栋

曹剑栋

(上海宝钢节能环保技术有限公司,上海 201900)

氮氧化物(NOx)是烧结工艺生产过程中排放的主要大气污染物之一,对于人体健康和大气环境造成诸多危害[1-2]。在烧结烟气脱硝领域,选择性催化还原(SCR)法是一种成熟工艺,已得到广泛应用。SCR工艺段一般布置在脱硫及除尘系统后,采用低硫低尘SCR法。但对于某些工况,例如脱硫系统采用的是湿法喷淋工艺,其出口烟气温度低,易腐蚀脱硝入口烟道及回转式气-气换热器(GGH)的冷端换热元件,则会考虑将脱硝工艺段布置在脱硫及除尘系统前,即采用高硫高尘SCR法。此法可有效避免脱硝设备的腐蚀,同时可减少GGH的换热面积。

钢铁厂的烧结烟气温度低、含尘量及含湿量高、成分复杂,这些工况对于高硫高尘SCR法的工艺设计及设备选型提出了更高的要求。SO2在催化剂的作用下会被氧化为SO3,与NH3反应生成硫酸氢铵(ABS)而使催化剂失活;烟道及反应器的设计易造成堵灰,影响氨气均布;喷氨及吹灰的控制逻辑影响性能指标等。上述问题是决定高硫高尘SCR脱硝系统能否稳定运行的核心环节。

因此,笔者在对ABS的形成原因、影响因素及常规工艺控制进行研究分析后,提出了具有针对性的措施及方法,有效控制和缓解了NH3、SO3、粉尘浓度及温度等因素对系统的影响,并在河北某钢厂烧结烟气综合治理项目中进行了成功实践。为保障高硫高尘SCR脱硝系统高效、稳定运行提供借鉴,同时对于满足国家日益严苛的NOx排放指标具有重要意义。

1 工艺流程和设备

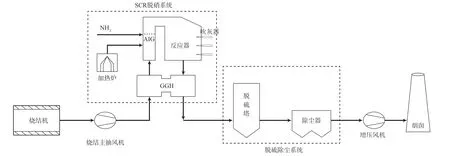

高硫高尘SCR法多应用在电厂锅炉烟气脱硝系统[3],系统布置在锅炉空预器和省煤器之间,此区间烟温为350~450 ℃,是适合中高温SCR反应的温度窗口。在烧结烟气净化领域,其工艺流程如图2所示。烧结原烟气由烧结主抽风机出口引出(当主抽风机风门开度达到60%以上时,烟温约130~150℃),首先进入脱硝系统,依次经GGH、加热炉、反应器、喷氨格栅(AIG)后再进入脱硫、除尘系统。为达到脱硝反应温度,采用加热炉进行补热,采用GGH进行热量内循环,GGH热端出口烟温为280 ℃,经加热炉补热30 ℃后,使反应温度至少达到310 ℃,GGH冷端出口烟气温升为烧结出口烟温+30 ℃。经处理后的净烟气由增压风机增压后,通过烟囱排放。

图1 高硫高尘SCR法烟气脱硝工艺流程

高硫高尘SCR法烟气脱硝的工艺系统主要由GGH、加热炉、反应器(催化剂)、AIG、吹灰器等核心设备所组成[4]。

2 影响因素分析

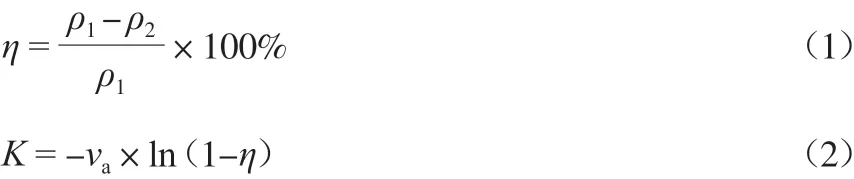

本小节的实验装置由模拟烟气瓶(含NH3,N2,NO)、电加热器、SO3氧化发生器、SCR反应器、催化剂单元、烟风管道、抽风机组成。该系统可模拟烧结烟气运行参数,烟气量调节范围0~50 Nm3/h、烟温调节范围220~420 ℃、NH3体积分数0~15×10-6、NO体积分数0~20×10-6、SO3体积分数为0~25×10-6。SCR反应器内含催化剂单元,截面为50 mm×50 mm,长度为1 m。采用富士公司TH-870型烟气连续分析仪(CEMS)检测反应器进出口烟气成分。脱硝效率(η,%)和催化剂活性(K,Nm/h)分别按式(1)和式(2)计算。

式中:ρ1和ρ2分别为反应器入口和出口烟气中的NOx质量浓度,mg/Nm3;va为面速度,即流经催化剂的烟气流量与催化剂反应面积之比,Nm/h。

2.1 ABS的生成

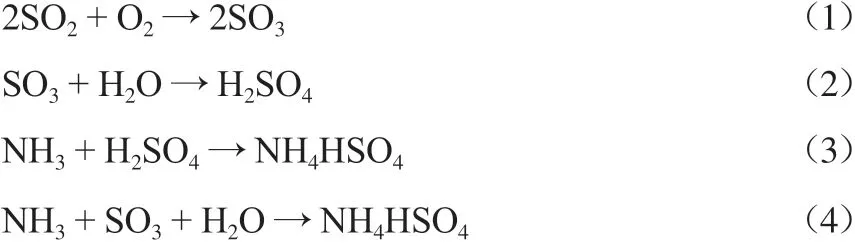

SCR脱硝通过向烟道内喷入还原剂NH3,在催化剂的作用下和烟气中的NOx发生SCR反应。在实际运行中,为实现超低排放,常对喷氨量采取“过喷”,故NH3无法和烟气中的NOx完全反应,少量未反应完的NH3会形成氨逃逸。催化剂中的活性组分V2O5会使至少1%的SO2被氧化为SO3。烧结烟气本身含有一定量的水分。ABS的生成源于NH3、SO3和H2O间的反应,其主要反应方程式如下:

ABS是一种硫铵盐,熔点为147 ℃,沸点为491 ℃,处于液相区的ABS具有极强的黏性、吸湿性和腐蚀性,在吸附了烧结原烟气中大量的飞灰后,易黏附于催化剂表面,堵塞催化剂孔道,覆盖其活性位,严重影响脱硝效率[5-7]。ABS的生成受诸多因素的影响。马双忱等[8]研究了温度和反应物体积分数对ABS形成机理的影响,结果表明:ABS的形成是温度和反应物体积分数的函数,其形成温度为220~261 ℃,并随反应物NH3和H2SO4体积分数的增大而升高,其中NH3占主导地位。ANDO[9]在研究了粉尘的吸附能力后指出,粉尘对NH3和SO3具有一定的吸附性。MENASHA等[10]研究了SO3和NH3的反应,结果表明:ABS的生成反应是气相反应,ABS的生成温度为220~320 ℃。综上可知,NH3、SO3和温度等是影响ABS生成的主要因素。

此外,经脱硝处理后的净烟气在引风机的增压下,流经催化剂下游的高温烟道中。在气相中,残余的NH3、SO3和烟气中13%~16%(w)的水继续发生副反应,生成ABS。由于浓度的衰减,其反应速率较催化剂床层表面略有降低,但液固共相的ABS黏性较强,在有大量ABS存在的气相条件下,ABS会吸附在与烟气接触的设备表面,长时间堆积会造成下游除尘设备的上箱体、中箱体、灰斗中出现不同程度的板结现象。除尘器的反吹频率、振打频率将提高,如控制不当,会进一步影响除尘效率。

2.1.1 NH3浓度对ABS生成量的影响

氨逃逸量随脱硝效率的升高而增加,是NH3浓度升高的主要来源。氨逃逸量主要取决于设计和实际NH3与NOx的摩尔比的差值,以及催化剂活性余量等[11]。烧结行业设计氨逃逸量一般控制在3×10-6(φ,下同)以下。在SO3浓度一定的情况下,NH3浓度的升高直接导致NH4+和SO42-生成量的增加[8],从而间接导致ABS生成量的增加。

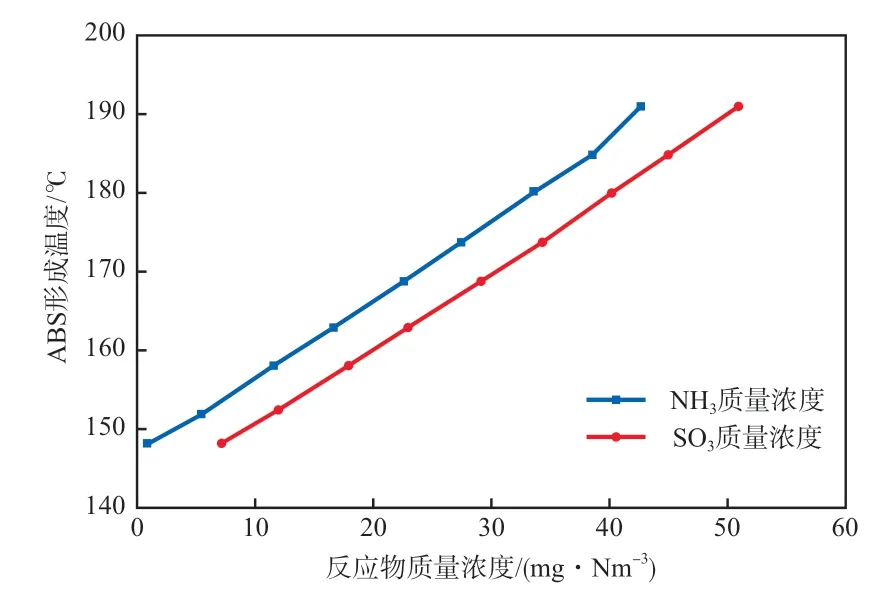

2.1.2 NH3和SO3浓度对ABS形成温度的影响

ABS为一种灰白色黏性状粉末物质,实验中通过观察其在加热器(管式炉,沿长度方向温度降低)内出现的位置,即可知其形成温度。SO3主要来自催化剂中活性组分V2O5对SO2的氧化,氧化率为1.0%~1.5%。NH3和SO3浓度对ABS形成温度的影响见图2。由图2可知,NH3和SO3浓度的降低将直接导致ABS形成温度的降低。烧结原烟气中水分含量为13%~16%(w),烟气中的飞灰在吸收水分后极易吸附NH3和SO3,使反应物的浓度降低,致使ABS形成温度降低,从而间接导致ABS生成量的增加。

图2 NH3和SO3浓度对ABS形成温度的影响

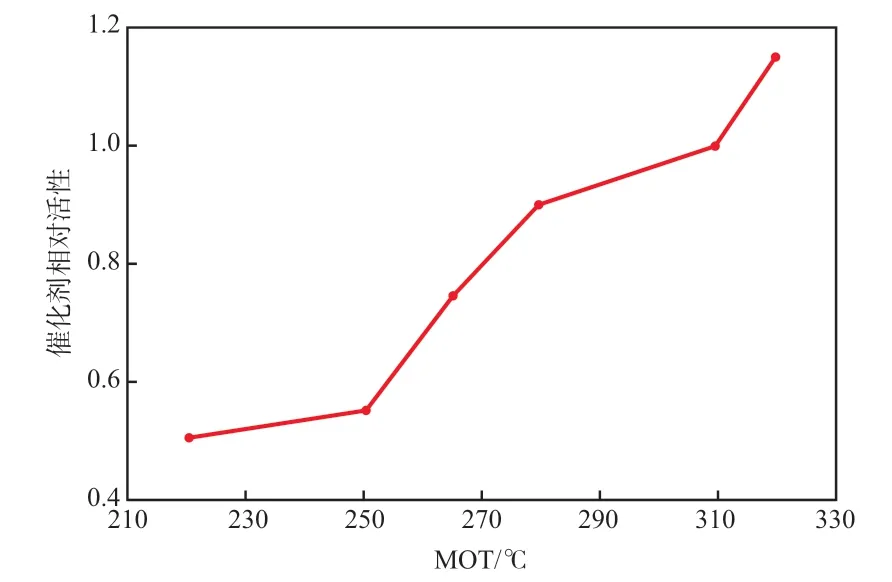

2.1.3 温度对催化活性的影响

ABS露点温度决定最低连续喷氨温度(MOT)。烟温比ABS露点温度高,不会发生ABS液化堵塞催化剂活性位。李靖华等[12]研究了ABS分解的动力学,结果表明:ABS分解温度为308~419 ℃。在实际运行中,可评估实际烟温和MOT的差值,通过采用加热炉补热的形式来提高MOT至ABS分解温度以上,避免因ABS造成催化剂失活。MOT对催化剂活性的影响见图3。

图3 MOT对催化剂活性的影响

由图3可知,MOT的升高会使催化剂相对活性(催化剂活性与其初装活性的比值)近似线性地增大。

2.2 工艺控制

传统喷氨量的调节采用的是串级控制模式,即在反应器出口设置CEMS,将NOx排放浓度实测值和目标值的差值送入PLC(可编程逻辑控制器)控制系统,经计算、处理和比较后,得到NH3与NOx的摩尔比和NH3流量设定值,实际测得的NH3流量则作为反馈信号,二者的差值作为对喷氨调节阀的自动调节信号。在实际运行中,由于采用的是串级控制,出口CEMS的测量信号反馈会出现明显滞后,直接导致实际喷氨量出现波动,并间接导致氨逃逸及NOx排放超标的情况发生。

催化剂吹灰器的控制以催化剂层压差为反馈信号,在实际运行中,烧结烟气流经催化剂时会在其表面积聚粉尘,增加催化剂层阻力。当压差达到设定值时再启动吹灰程序,无法有效及时清灰,烧结烟气中的水分会加剧堵灰,催化剂层阻力随着时间的推移逐渐增大,影响系统运行。

3 措施及方法

3.1 提高MOT

MOT与烟气中NH3和SO3的体积分数成正相关性[13-14],在高硫高尘SCR脱硝工艺中需要将MOT维持在310 ℃及以上,高于ABS分解温度,可有效阻止其生成、保证系统脱硝效率、提高SCR低负荷运行能力。

河北某钢厂1台130 m2烧结机,脱硫系统采用的是湿法喷淋工艺,其NOx排放浓度无法达到40 mg/Nm3的排放要求,需要增设烟气脱硝装置。工程于2018年6月开工,2019年1月投产并通过环保验收,采用高硫高尘SCR法烟气脱硝工艺。该装置在试运行期间,在烟温310~315 ℃的区间内连续运行30 d的脱硝效率和NOx排放浓度数据见图4。由图4可知,试运行期间,装置的脱硝效率不低于92%,NOx排放质量浓度不高于40 mg/Nm3,可以保证在烧结机负荷波动下达到NOx排放要求。检测发现,系统的SO2入口质量浓度波动大,最高值达到2 500 mg/Nm3,但NOx排放质量浓度始终在40 mg/Nm3以下,可见该系统对于高硫烟尘的工况适应性强。

3.2 催化剂的选择

控制催化剂活性组分V2O5的含量不超过1%(w),可在满足脱硝效率的同时控制SO2氧化率。选用WO3和MoO3助剂,增强其酸性[15]。KOBAYASHI等[16]认为,酸性增强有助于降低钒钛系和锰系催化剂的SO2氧化率,有助于提高对NH3的吸附能力,进而降低氨逃逸量。本工作选择蜂窝式催化剂,其抗灰抗磨性高。根据毛细冷凝现象,适当增大孔径1.15%且孔数不低于25孔,可提高其抗硫性,进而抑制SO3生成。催化剂的主要指标要求见表1。

图4 试运行期间脱硝效率和NOx排放浓度的变化

表1 催化剂的主要指标要求

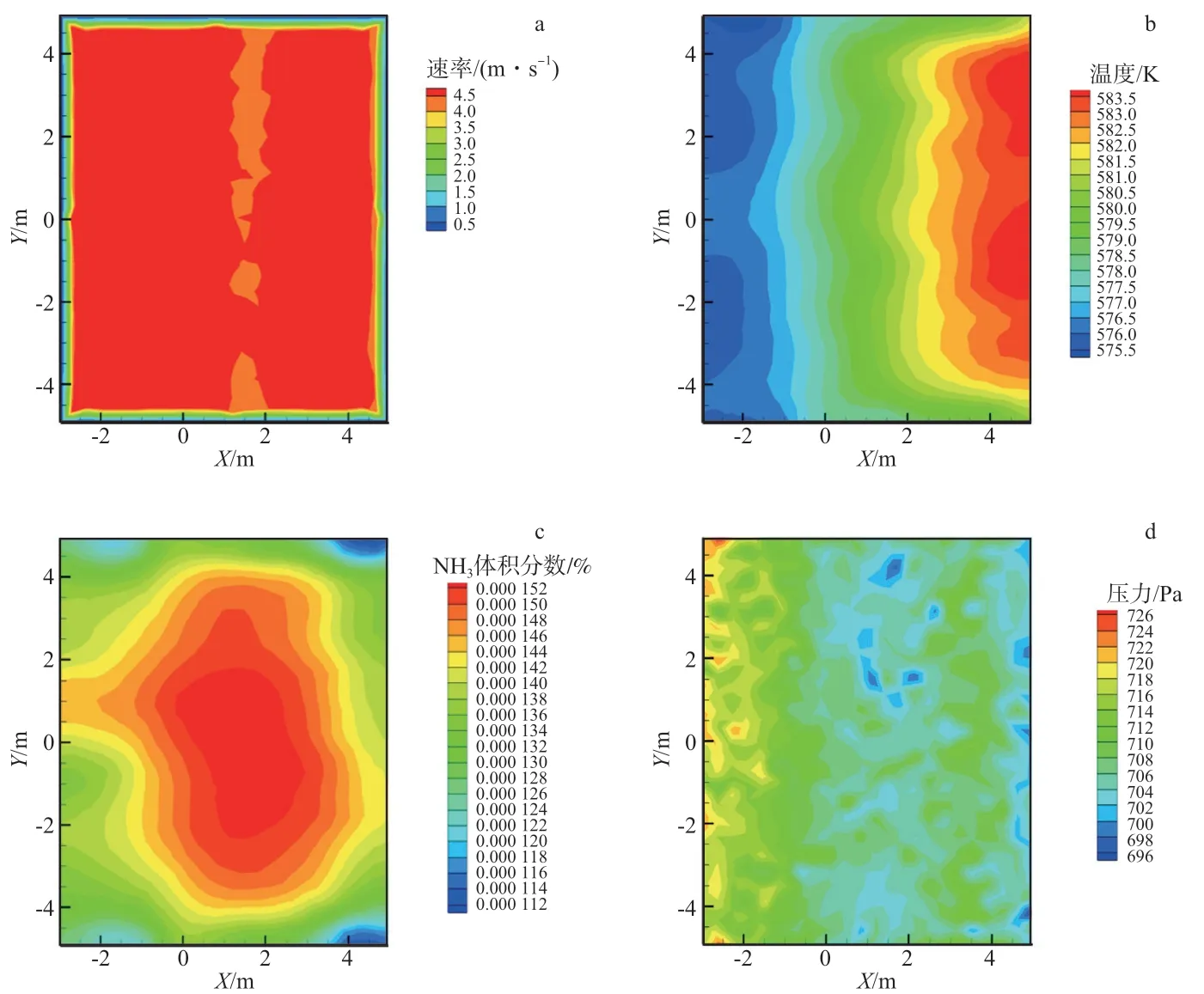

3.3 数值模拟

借助FLUENT软件进行数值模拟分析[17],对高温烟道及反应器进行优化设计,使顶层催化剂入口烟气参数分布满足速度场最大标准偏差不高于±10%、温度场最大标准偏差不高于±10 ℃、NH3与NOx的摩尔比最大标准偏差不高于±5%的技术要求,并最大限度减少系统阻力和粉尘积聚。依据模拟结果,在高温烟道至反应器入口的弯头处设置导流板,经优化设计后的顶层催化剂入口速度场、温度场、NH3浓度和压力场的分布见图5(X为烟道横向长度,Y为烟道纵向长度)。由图5可知,设置导流板后,可减小高温烟道中上升烟气切向分量,减少烟气回流,保证NH3浓度分布均匀,降低氨逃逸量。由软件计算可得,第一层催化剂入口截面速度偏差系数为2.12%,温度场偏差系数为2.63℃,NH3与NOx的摩尔比偏差系数为4.67%,角度偏差为5.86°,脱硝系统阻损不高于1 000 Pa,均达到技术要求。

图5 顶层催化剂入口速度场(a)、温度场(b)、NH3浓度(c)和压力场(d)的分布

3.4 优化控制逻辑

喷氨量的调节采用带前馈信号的串级控制模式。在反应器入口设置CEMS,将烟气量、入口及出口NOx浓度作为前馈信号送入PLC[18],计算得到NOx脱除量,进而得到喷氨量。将喷氨量作为喷氨调节阀的开度预设定值,同时将出口NOx浓度作为二次调节信号,以此来快速响应机组负荷波动,有效避免信号反馈滞后的情况,使喷氨量的调节精度更高,保证系统氨逃逸量和NOx排放浓度达到设计要求。

控制催化剂吹灰器的时间频次,设定为4~5 h/次。有效避免催化剂因粉尘积聚引起堵灰,维持单层催化剂阻力在150~200 Pa,保证系统性能指标。

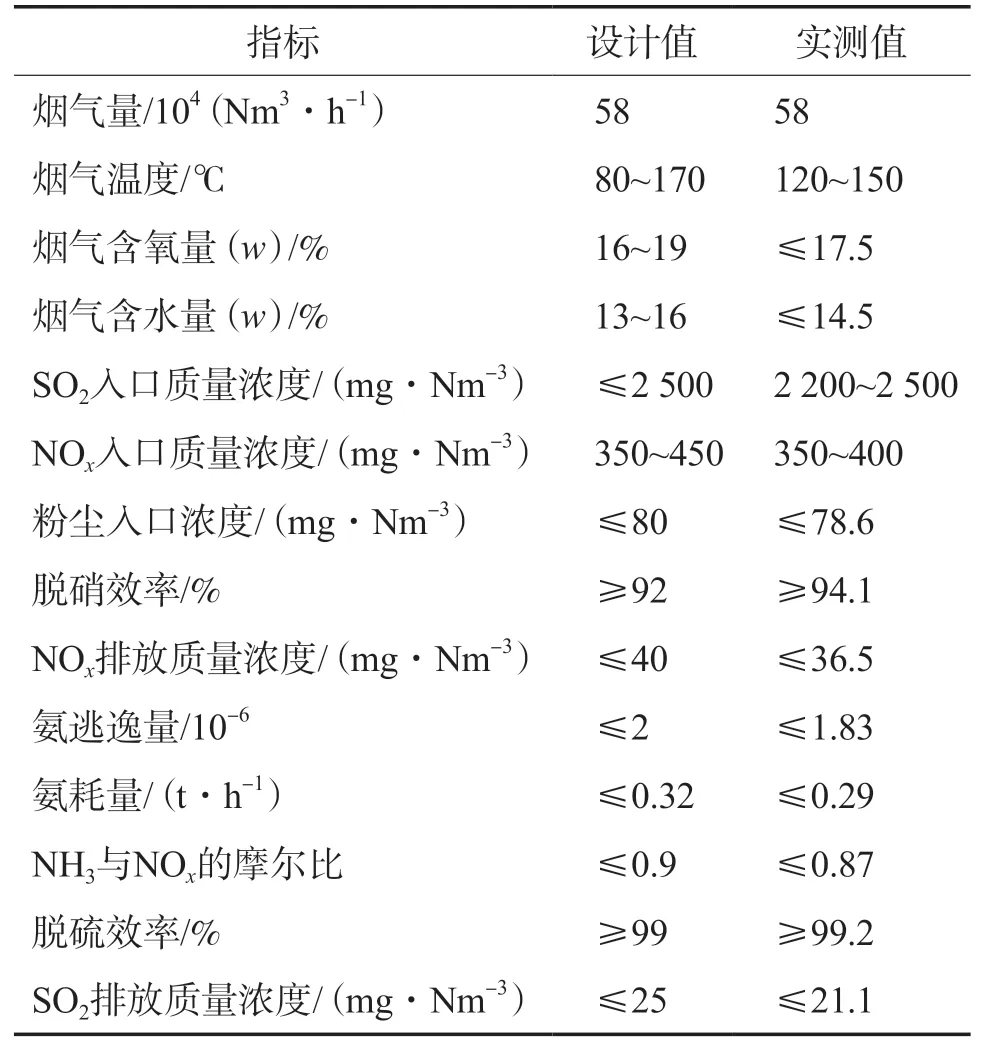

4 工程实践

上述河北某钢厂烧结机增设的高硫高尘SCR法烟气脱硝工艺装置,目前已稳定运行近一年半。笔者跟踪记录其运行数据,各主要指标的设计值和实测值见表2。

表2 主要指标的设计值和实测值

由表2可知,主要指标的实测值均达到设计指标要求。脱硝效率不低于94.1%,NOx排放质量浓度不高于36.5 mg/Nm3。当SO2入口质量浓度为2 500 mg/Nm3、粉尘入口质量浓度接近80 mg/Nm3时,系统依旧运行稳定,说明工程改造成功。

5 结论

a)NH3、SO3、粉尘浓度和温度等是影响ABS生成的主要因素。

b)在实际运行中,MOT应高于ABS分解温度且不低于310 ℃,可有效抑制ABS生成,保证系统脱硝效率及SCR低负荷运行能力。

c)催化剂活性组分V2O5含量不高于1%。采用WO3和MoO3助剂,增强其酸性,降低氨逃逸量。催化剂采用蜂窝式,并适当增大孔径1.15%,且孔数不低于25孔。

d)根据数值模拟结果,在高温烟道至反应器入口的弯头处设置导流板可保证氨气均布,第一层催化剂入口截面速度偏差系数为2.12%,温度场偏差系数为2.63 ℃,NH3与NOx的摩尔比偏差系数为4.67%,角度偏差为5.86°,脱硝系统阻损不高于1 000 Pa,均达到技术要求。

e)采用带前馈信号的串级控制模式调节喷氨量,控制催化剂吹灰器的时间频次(4~5 h/次),可有效防止催化剂失活和堵灰。

f)河北某钢厂采用高硫高尘SCR法烟气脱硝工艺后,脱硝效率不低于94.1%,NOx排放质量浓度不高于36.5 mg/Nm3,符合40 mg/Nm3的设计要求。