基于局部精细化有限元模型的钢箱梁桥疲劳寿命评估研究

2020-10-23樊星辰

樊星辰

(合肥市规划设计研究院,安徽 合肥 230000)

0 引 言

钢桥具有跨越能力强、施工周期短、易安装、构件检视维修更换等优良特性,广泛应用在大跨径跨江、跨海及市政工程建设中。而在运营期间,钢桥在汽车、风等外界荷载长期反复作用下,产生疲劳损伤。近年来国内外学者对钢桥疲劳问题开展了大量研究,取得了一定成果,但仍有不足。例如,我国规范未考虑疲劳车辆荷载多车效应和冲击效应,钢板厚度对于疲劳寿命影响等研究较少等等。针对以上不足,本文基于我国现行《公路钢结构桥梁设计规范》中的修正S-N曲线,以(45+70+45)m钢箱梁桥为例,通过建立高效率的局部精细化有限元模型,对该桥进行疲劳寿命评估,同时分析局部板厚对疲劳寿命的影响。

1 疲劳车辆荷载

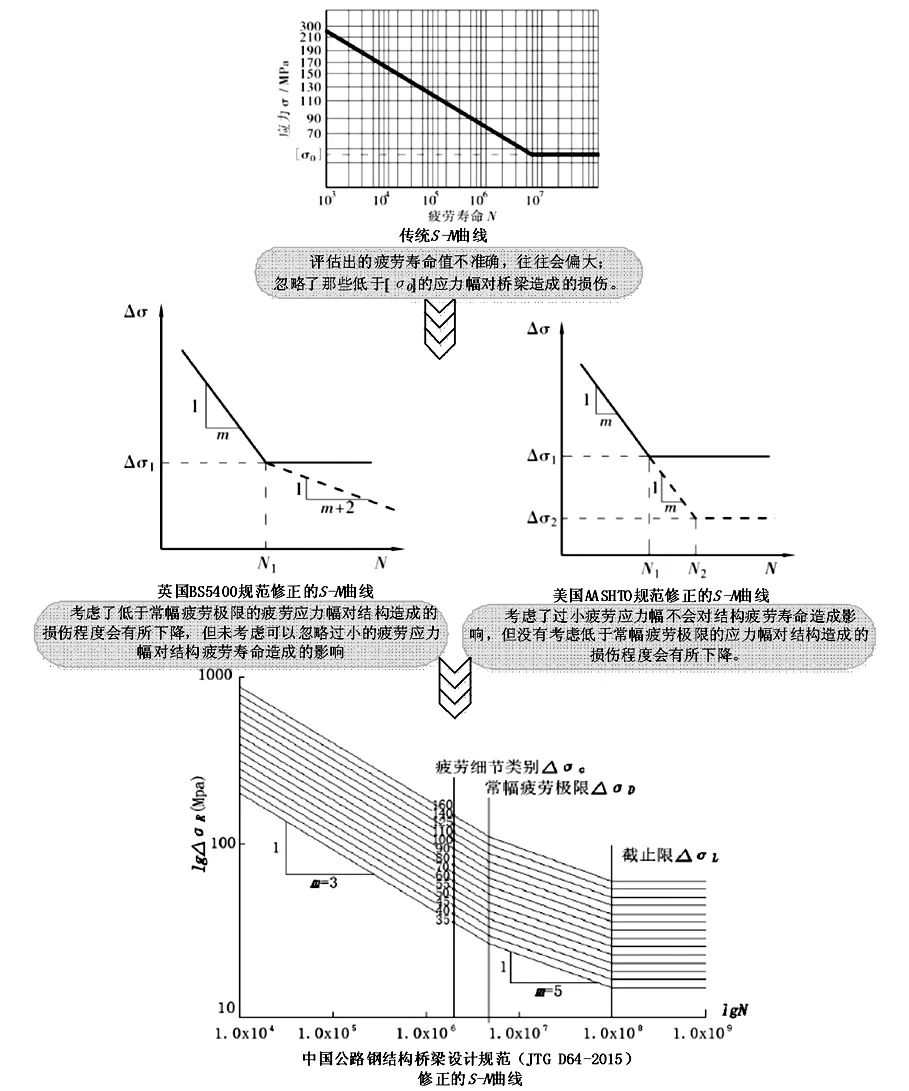

疲劳荷载包括车辆荷载、人群荷载、风荷载、地震荷载等,运营期间车辆荷载占主导,因此,疲劳寿命评估的第一步就是确定车辆荷载模型。通常确定疲劳车辆模型的方法主要有调查统计法和规范法,如表1所示。

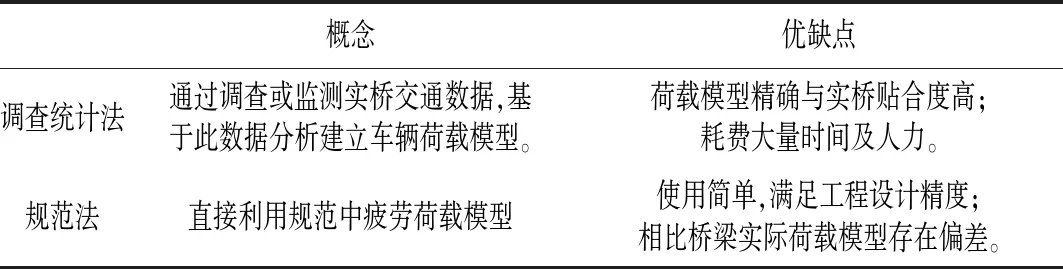

表1 疲劳车辆荷载方法及优缺点对比

由于实桥交通数据获取难度大,同时兼顾工程设计的普适应,本例参考我国现行《公路钢结构桥梁设计规范》,选择疲劳荷载计算模型III作为标准疲劳车荷载模型。该模型采用单车模型,模型轴载及分布规定,如图1所示。

图1 我国公路规范标准疲劳车辆模型III

2 冲击作用及多车效应

我国现行桥梁规范未考虑疲劳车辆的冲击作用对于疲劳寿命的影响。而桥梁运营期间,汽车行驶在桥面会引起结构振动,从而增加汽车荷载的作用效应,在对桥梁进行疲劳评估时,这部分增大效应不可忽略。本文借鉴美国公路桥梁设计规范AASHTO规范中冲击系数取0.15。

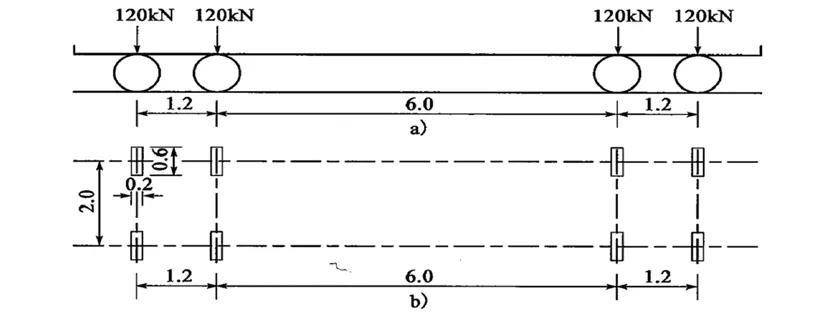

正常运营中,桥梁不可避免存在多车同时行驶在一联桥梁结构的情况,从而产生相对单车荷载增大的内力效应,加速疲劳细节处的破坏。因此,在疲劳寿命评估时也不应忽视多车效应的影响。我国现行钢桥规范仅对疲劳荷载模型II双车模型的布置距离做上限要求,但实际使用不便且无法统一。本文参考英国BS5400规范,采用修正系数法确定多车效应的增大系数,如图2所示。本例中桥梁最大跨径为70 m。按最不利情况对应的多车道修正系数K=1.3。

图2 多车道效应修正系数图中:y-同一车道上作用有多辆疲劳车时的修正系数;z-不同车道上作用有多辆疲劳车时产生同一符号应力情况下的修正系数;K-疲劳车在不同车道上单独作用时产生的应力之比。

3 基于疲劳寿命研究基本方法

目前有关疲劳寿命研究的方法有基于S-N曲线和米勒线性累计损伤准则的传统评估法、断裂力学理论评估法、损伤力学理论评估法以及基于可靠度理论评估法等方法,如表2所示。

表2 疲劳寿命研究方法及优缺点对比

结合以上优缺点分析,本文采用传统评估法对桥梁进行疲劳寿命评估。

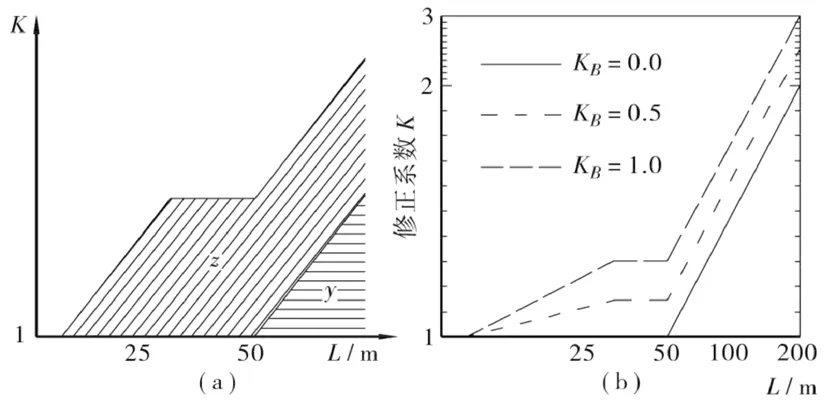

4 疲劳寿命曲线

疲劳寿命曲线,即S-N曲线,也称为wohler曲线。该曲线以疲劳寿命N为横坐标,△σ为纵坐标,建立疲劳荷载和疲劳寿命之间关系。本文在对比国内外规范的疲劳强度曲线后选择我国规范修正的S-N曲线作为本次评估的疲劳寿命曲线,对比选择的技术路线如图3所示。

图3 基于国内外现行规范的疲劳寿命曲线分析选择技术路线图

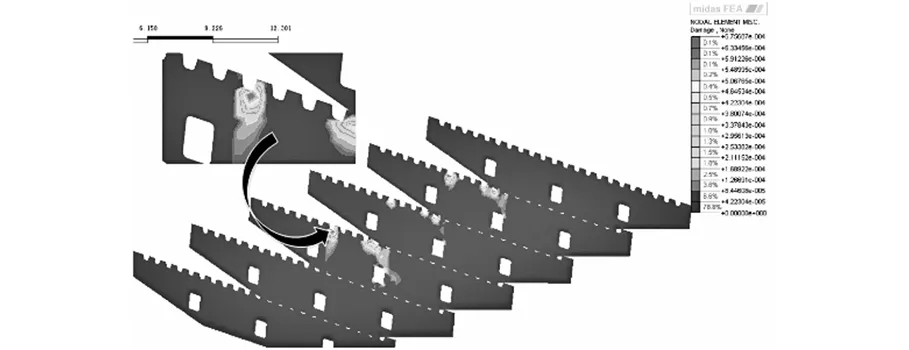

5 基于有限元模型的钢桥疲劳寿命计算

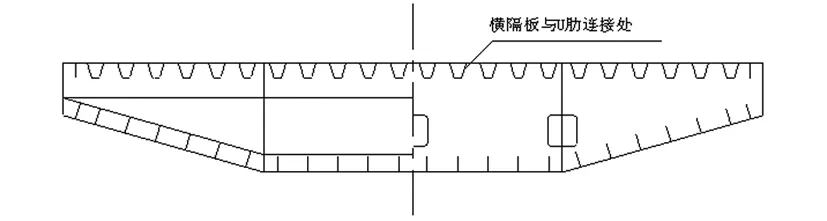

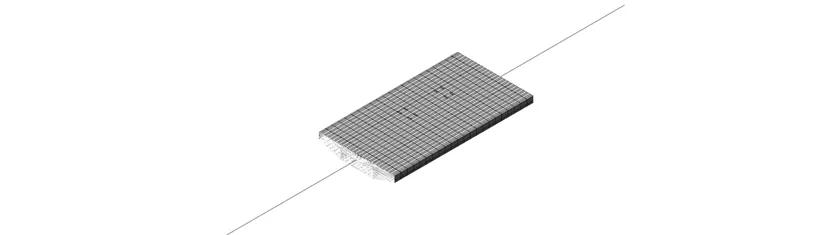

使用有限元分析软件Midas FEA建立多尺度局部精细化钢箱梁桥有限元模型,如图4所示。该桥中跨跨中三分之一段为2D板壳单元,其余部分为梁单元,不同单元通过附近节点形成刚性连接。通过局部精细化模型计算分析,重点研究中跨跨中区域疲劳细节处的疲劳寿命。参考国内学者研究成果,选择疲劳细节部位为横隔板与U肋连接处,如图5所示。

图4 局部精细化有限元模型

图5 钢箱梁桥跨中处疲劳细节示意图

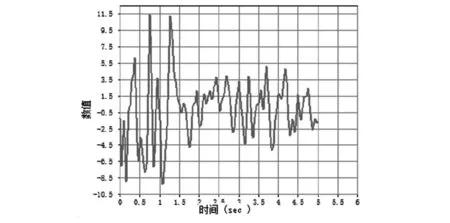

通过施加节点动力荷载,完成时程分析,得到应变随时程的结果后与静力加载条件下应变结果求比值,可绘出横隔板与U肋连接处应力历程,如图6所示。

图6 横隔板与U肋连接处应力时程图

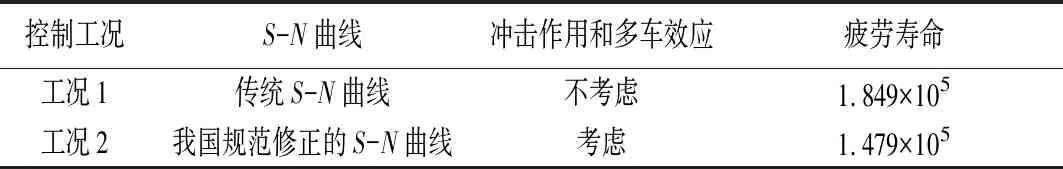

根据本文前节所述,参考我国现行钢桥规范中疲劳荷载计算模型III,分别(1)传统S-N曲线;(2)我国规范修正的S-N曲线并考虑冲击和多车效应两种控制工况,对桥梁细部结构进行疲劳寿命评估,结果如表3,图7所示。

表3 不同工况下疲劳寿命分析结果

图7 考虑冲击作用和多车效应的疲劳寿命分析结果

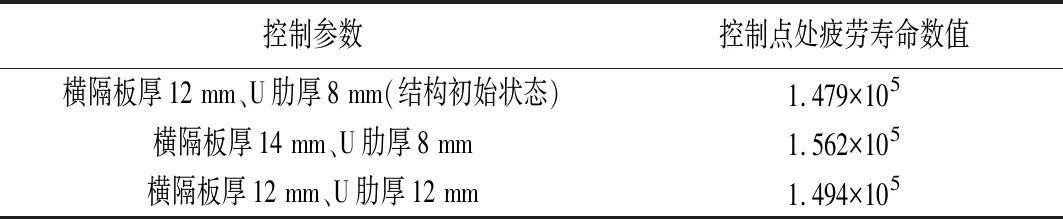

研究考虑冲击及多车效应后不同钢板厚度对于疲劳寿命影响。通过控制不同板厚参数,得到该桥控制点处疲劳寿命如表4所示。

由表4分析结果表明:(1)采用我国钢结构规范修正的S-N曲线并考虑冲击和多车效应对钢箱梁细节处疲劳寿命评估是仅考虑传统S-N曲线结果的0.8倍;说明仅采用修正的S-N曲线进行疲劳寿命评估偏不安全;(2)增大评估细节处的板厚会提高6%的疲劳寿命,而增大相接触加劲肋板厚仅提高1%疲劳寿命。

表4 不同控制参数(板厚)疲劳寿命分析结果

6 结 论

本文参考国内外有关疲劳寿命评估的研究及现行规范,对比分析了疲劳寿命方法、疲劳寿命曲线等评估过程相关的优缺点。以(45+70+45)m钢箱梁桥为例,建立Midas FEA局部精细化模型,通过控制参数改变,对细节处进行疲劳寿命评估对比。分析可知,采用我国规范修正的S-N曲线并考虑多车效应和冲击效应的疲劳寿命评估偏安全,具有一定工程意义;适当增大板材厚度是提高疲劳寿命的简单有效方法。