车客渡船跳板应力应变测量方法研究

2020-10-23于大庆

于大庆,邵 亮

(1.镇江市振兴海洋船舶重工有限公司,江苏 镇江 212100;2.镇江市交通运输综合行政执法支队,江苏 镇江 212103)

0 引言

车客渡船是车辆过江、过海的主要交通工具,目前在内河和海上得到了广泛的应用。车客渡船主跳板作为船上的重要结构,长时间遭受车辆上下船的冲击,其强度对整个车客渡船强度影响很大,因此,必须保证其结构强度满足规范要求。

由于国内某些渡口码头纵坡不符合技术标准,使得车客渡船跳板长度不够,导致一些车辆上下车客渡船跳板时发生刮蹭车尾的现象而影响安全行驶,为此国内学者对跳板结构作出了一些研究。黄毅提出了限制跳板最小设计长度的确定性方法[1]。朱志宏[2]对影响线性法进行了扩展,使其在计算车客渡船主梁强度时更加准确。邵学祥等[3]在分析长江沿线车客渡船跳板特点和问题的基础上,对跳板结构进行优化设计,并利用有限元软件进行核算。

综上,虽然一些专家学者对渡船跳板的强度进行了研究,但是绝大部分均局限在简单的理论研究和有限元计算分析,为此,本文以南京板桥28车车客渡船为研究对象,对其进行了实船跳板试验,以保证渡船上车辆及行人的安全。

1 跳板应力应变现场测试环境及工况

1.1 选取测试跳板

本次跳板现场测试的选址为南京市板桥汽渡。在“板桥1号”至“板桥6号”共6艘车客渡船上随机抽取1块主跳板进行实地跳板负荷试验。该跳板结构由平板和各种加强构件组成,其主要参数为:跳板总长9 500 mm,跳板尾边长12 800 mm,跳板首边长7 960 mm,材质AH36。

1.2 跳板负荷试验测试过程

跳板应在最不利的设计工况下进行试验,且跳板、所有控制系统与安全系统运转情况良好。进行跳板负荷试验过程如下:

(1)跳板在无载荷情况下,操纵运转一个完整的工作循环。

(2)折叠跳板在收放过程中处于最不利位置时,利用液压油缸使跳板停在该位置。

(3)跳板在放置状态下按设计工况进行负荷试验,试验负荷可以是载重汽车,其重量误差应在2%以内。

(4)跳板在各设计工况下的试验时间应不小于5 min,同时测量跳板的最大变形。

(5)在试验中,如发现跳板不符合规定或技术状况不良时,应停止试验。

(6)负荷试验完成后,跳板在无载荷情况下,操纵运转一个完整的工作循环。

(7)负荷试验完成后,全面检查跳板是否有变形情况及其他缺陷。

1.3 测试工况

本次测试包括5个工况,具体见表1。

1.4 变形测量的方法及设备

本次变形测量的方法为后方交会法。后方交会是指仅在待定点上设站,向3个以上的已知控制点观测水平夹角,从而计算待定点的坐标。交会测量是加密控制点常用的方法,它可以在数个已知控制点上设站,分别观测待定点的方向和距离;也可以在待定点上设站,观测数个已知控制点的方向和距离,而后计算待定点的坐标[4]。本试验利用莱卡TCRP1201+R400型高精度全站仪对图1布置在跳板上表面的A、B、C、D、E、F、G、H等8个测点进行变形测量。

表1 测试工况表

图1 测点布置图

本次测量时,在岸上选择稳定可靠、且振动较小处设置4个测量控制点,并在适当位置选取测站,架设仪器,通过设置方位角模式对控制点与待测点进行测量。首先,对空载条件下各个测点的原始坐标进行测量。在加载测试时可以利用预先设置的测量控制点,采用后方交会“赫尔默特”模式,以控制点建立坐标系,实现自由设站。全站仪可离开空载测试测点原始坐标时的位置,重新架设仪器以便对尽可能多的测点进行测量,解决测试车辆遮挡测量棱镜的问题[5-7]。然后,计算各测点在各加载工况下的坐标与原始坐标的差值,利用F、G、H等测点的坐标对测点的坐标差值进行修正,从而得到各测点的变形值。测量过程中,当变形测点因现场测量光路被不可避免地遮挡时则取消测量,但优先保证对仿真计算结果显示的最大变形所处D点变形值的测量。

本次变形测量的主要设备有:TCRP1201+R400型高精度全站仪,角度测量精度为1",分辨率为0.1",测距精度为1 mm,分辨率为0.1 mm。

本次跳板的变形测量综合考虑板桥28车车客渡船主跳板有限元计算结果及现场实际测量条件而最终确定。建立如图1所示的坐标系,各变形测点的坐标分别为:A(4.75,-1.35),B(7.00,0.00),C(7.00,1.40),D(4.75,0.00),E(2.55,0.00),F(2.55,-2.85),G(2.55,2.85),H(0.75,-5.70)。

1.5 应力应变测试方法及设备

本次应力应变测试方法为电阻应变测试法。主要测试设备有:电阻应变片为BE120-3AA(11)-Q30P500,120 Ω,敏感栅2 mm×3 mm,灵敏系数2.17;应变胶为汉高乐泰401;防护胶为705硅胶;测试仪器为SG404型无线应变测试系统。

根据有限元仿真计算结果,主跳板的最大应力区域处于中间3根强纵桁截面过渡处,但是考虑到现场的实际作业条件,3根强纵桁位于车辆跳板甲板下方,且接近水面,在加载时很容易进入水中,不利于测点处应变计的保护和仪器的安置;而在实际操作时,工作人员也很难进入跳板结构下方进行操作;故将原来拟布置在甲板以下纵桁上的测点全部变更到跳板上表面。上表面的应力采用直接计算处理,而纵桁上对应的应力值则根据力学原理换算并进行强度评价。由于最大应力及其他应力较大区域的位置和变形的区域基本重合,故应变测点的位置与变形测量的测点位置相同。应变片具体布置在图1中的A、B、C、D、E、F、G测点处。

本次测试时天气为阴天,测试时间为下午,温度场非常均匀,跳板上不存在由于阳光照射形成的温度场不均匀的部位,也无其他热源的影响,可认为所有测点处的温度场是基本相同的。此外,由于每个工况在测试前都进行零点校准,且测试过程较短,加上选用的应变片具备温度自补偿功能,可忽略温度影响,故采用1/4桥接法进行应变测试。

2 变形测量及数据处理

本次变形测量主要涉及第3工况,即跳板处于放置状态,车辆静载为800 kN,车辆车轮全部位于跳板上及车辆重载轴位于跳板中部2种情况;试验中所有变形测点处的变形量均通过全站仪所测坐标值计算得到;在实际的测量过程中,由于测量目标为跳板的竖向变形,故仅需对实测的竖向坐标(即各测点的标高)数据进行处理。

2.1 变形测量数据

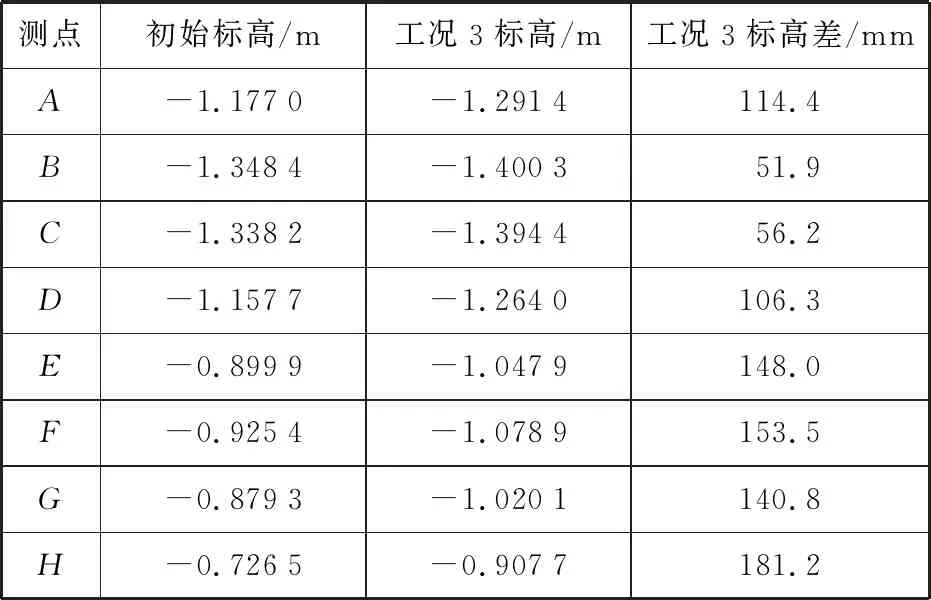

变形测量时,首先对放置状态的跳板上的测点的坐标值进行测量作为初始坐标值,然后对跳板处于工况3下各测点的坐标进行测量。跳板上各测点的标高初值及在工况3的标高值见表2。

表2 测试工况3下不同测点的初始坐标值

2.2 标高差的修正及实际变形值计算

载重汽车驶上跳板后,跳板上各测点会因船体下沉而产生不同程度的向下平移,且汽车无法保证其重心位于跳板的纵向中轴线上,从而使渡船船体和跳板产生一定程度的横倾。从表2中初步得出的跳板上各测点在工况3时相对于初始坐标的标高差非各测点的实际变形值,其中包含了上述两个方面跳板的整体位移导致的标高变化量,故必须对跳板上各测点的标高差进行修正,然后在此基础上扣除因跳板整体下沉产生的位移量方能得到各测点的实际变形值。

(1)对各测点标高差因跳板横倾的修正

理想情况下跳板应该是左右平衡的,但实际情况则会因渡船的横倾产生偏差(见图2)。以工况3为例,跳板上对称布置的F和G这2个测点因跳板受载荷后整体向下平移、横倾以及实际变形而到达F′和G′的位置,α为夹角。

图2 跳板随船体橫倾示意图(单位:m)

tanα=2.490 2×10-3

由此可得:α=0.142 68°。

若将跳板向逆时针旋转0.142 68°,则可使跳板保持理论上的水平,据此可将各测点的坐标差进行修正。

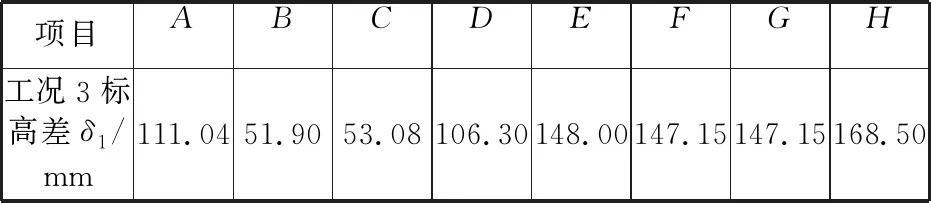

以A测点为例,它距离跳板纵向中线相距1.35 m,由表2可知其初始标高差为114.4 mm,可将其修正为:δA1=114.4-1 350tanα=111.04 mm。其他各测点可按相同的方法进行修正,修正后各测点的标高差见表3。

表3 对跳板横倾修正后各测点的标高差

(2)对各测点标高差因跳板整体下沉的修正

当跳板位置因承受载荷而随渡船整体下降时,位于跳板尾端边角处的H测点由于载荷作用产生的变形极其微小,可以忽略,故近似认为该测点只发生了整体性的向下位移而没有变形,由此可通过H测点来修正各测点由于跳板整体向下位移而产生的相对标高差,从而得到各测点的实际变形值。

当跳板整体下沉时,位于跳板上同一横截面的测点具有相同的位移变化值,其中:跳板前端位于岸上,其位移值为0;而H点的位移最大。由于各测点随跳板整体下沉而产生的向下位移远大于其变形量,故可忽略变形量的微小影响,此时跳板各截面随跳板整体下沉的位移量近似为三角形分布(见图3)。因此,可利用相似三角形原理来消除跳板整体位移对各测点标高差的影响。

图3 跳板各测点随跳板整体下沉的位移分布(单位:m)

以工况3为例,H测点的标高差为168.50 mm,即其竖向位移近似等于168.50 mm,则A、B、C、D、E、F、G7个测点的标高差的修正值分别为:

A点(D点):ΔA=ΔD=

同理,B点(C点):ΔB=ΔC=49.50 mm;E点(F点,G点):ΔE=ΔF=ΔG=134.23 mm。

因此,以A测点为例,其实际变形值为:δA1=(111.04-92.34)mm=18.70 mm。同理可得其他各测点的实际变形值,具体见表4。

表4 工况3下各测点的实际变形值

3 应力应变测量数据和处理

本次测试采用具有温度自补偿功能的BE120-3CA(11)-Q30P500型三轴电阻应变计及SG404型无线应变测试系统对跳板上各测点进行应变测试,然后进行应力计算。5种工况下,测点A、B、C、D、E、F、G对应于跳板上表面应力及纵桁各位置的应力实测结果分别见表5和表6。

表5 跳板上表面应力实验测试结果 单位:MPa

表6 跳板纵桁下部应力实验测试结果单位:MPa

综上,基于《规范》要求跳板在做验证负荷试验时,仅规定其最大弹性变形的限值,对于应力水平未作特别说明,故本文以最大应力不超出材料的屈服强度作为强度评价准则。根据表5和表6可知,跳板上表面各测点在上述5个工况下的最大等效应力均小于所用钢材的屈服强度355 MPa,即跳板上表面和跳板纵桁下部结构的强度满足要求。

4 结论

(1)本文以南京板桥28车汽车渡船项目为依托,按照既定的技术路线,结合全站仪测量技术和应力应变测试技术对车客渡船跳板的强度和刚度进行了实船试验及研究,并形成了一套行之有效的方法。

(2)应力应变测试结果的换算,从理论上分析换算系数完全能够通过有限元计算的数据得到,但诸多因素会对换算系数的精度产生影响。由于实际测试的轮印载荷与有限元施加的载荷并不完全一样,从而会导致一定的误差。最理想的解决方案是直接在纵桁上粘贴应变片进行测量,从而得到更准确的结果。

(3)多测点的坐标在不能实现同步采集的情况下是会带来误差的。当风浪较大时,跳板的运动幅度会加大,这种非同步采集就会引入很大的误差,甚至出现不可接受的错误。故现有的变形测量及数据处理方法必须在风浪较小、跳板相对稳定的状态下才能保证较好的测量精度。