车辆防爬器弹簧垫圈裂纹分析

2020-10-21刘和平丁宝英

刘和平 丁宝英

摘 要:地铁车辆防爬器是通过螺栓连接在车辆头部车体钢结构上,具有三种功能,一是车辆碰撞时吸收碰撞能量,减缓对车辆的损坏程度;二是防止两车碰撞时产生攀爬,造成车辆更大的损坏;三是保护车上司乘人员安全。随着车辆运营时的振动和运营里程的增加,防爬器螺栓弹垫往往会出现裂纹直至断裂的可能,造成螺栓松动、扭矩失效,存在防爬器脱落的安全风险,威胁行车安全。本文就现场案例分析了防爬器弹垫失效的原因,并提出预防解决措施,具有现实意义。

关键词:防爬器;弹簧垫圈;氢脆;纠正预防措施

一、引言

螺栓弹簧垫圈断裂失效,一般有三种类型:疲劳断裂、塑性断裂、脆性断裂,断裂失效的主要因素有:(1) 弹簧垫圈材质不良,非金属夹杂物严重,成为裂纹启裂源;(2) 弹簧垫圈制造工艺有缺陷,不符合机械性能要求;(3)施工工艺不科学,不满足运营实际工况要求。

二、问题描述

某地铁项目T车防爬器安装后,涂胶时发现发现第该列T车等共有17个弹垫出现裂纹,不良率为20%。

三、理化检测

1、弹簧垫圈技术参数

螺栓(JIS B 1180:2004),规格为M16×70,8.8级,由日本供应商提供。

弹簧垫圈(JIS B 1251:2001),材质为SWRH62(JIS G 3506:2004 高碳钢线材)相当于国标60Mn、65Mn材料,表面镀锌(由供应商代理,产地日本,表面镀锌处理)。

2、理化检测

现场取九种样品送第三方检测机构检验,断口、硬度、化学成分、含氢量检测情况如下:

四、机理分析

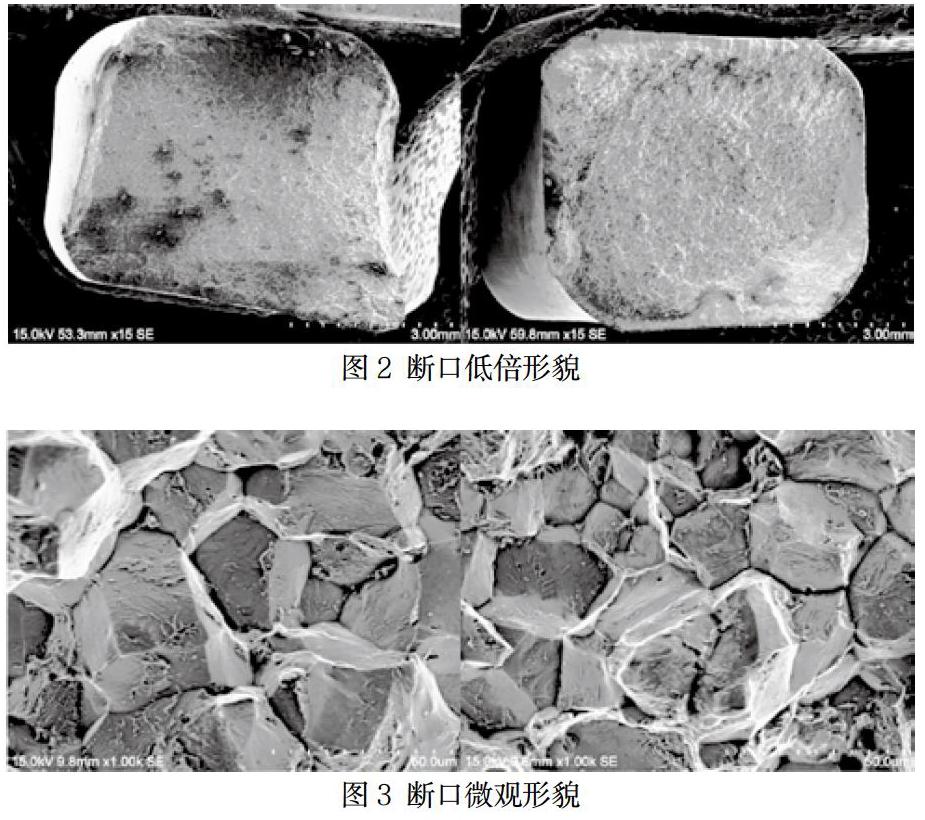

1、断口分析。从扫描电镜低倍形貌观察,断口较粗糙、发亮且颜色一致;断口微观形貌呈现沿晶断裂特征,并伴有晶间二次裂纹,晶面可见“鸡爪纹”、准解理及韧窝,属脆性断裂,见图2、图3。

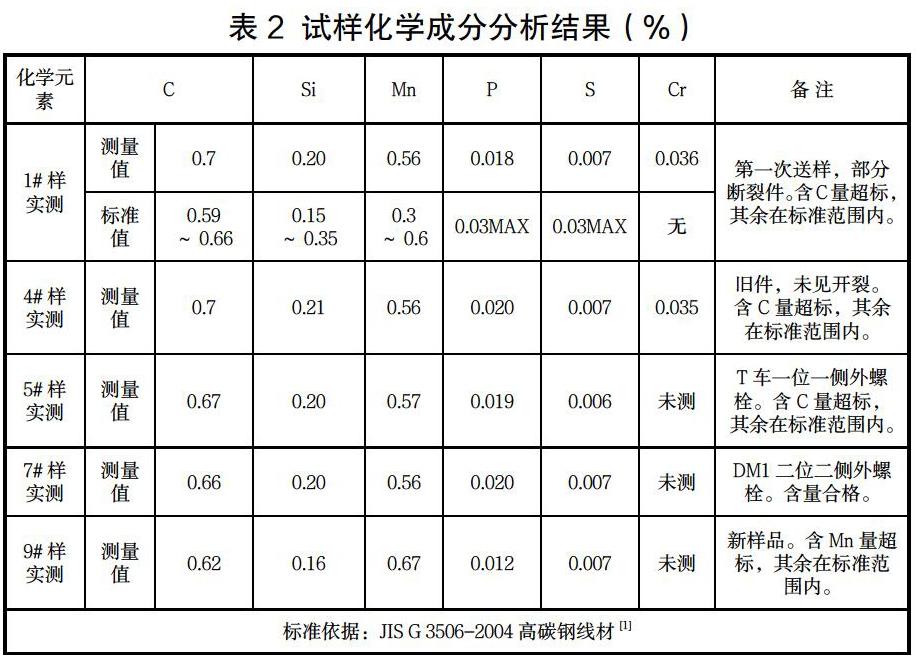

2、断件化学成分。从表2:试样化学成分分析结果(%)可以看出,材质的重要组分均在合理的区间内(其中1#、4#、5#样品含C量超标;9#含Mn量超标,试样化学成分有离散、不稳定),基本符合日本JIS G 3506-2004 高碳钢线材标准。

3、氢含量。虽然含氢量不能作为判定合金钢弹垫是否会发生氢脆断裂的依据,但测量氢含量有助于了解弹垫的抗氢脆性。一般认为,当氢含量达到5ppm以上时,材料的冲击韧性ak值会有不同程度的降低,而且随着氢含量的增加ak 值随之下降。查看第三方检测机构出具的报告,去镀层的样件氢含量均在2ppm以下,未去镀层的样件氢含量在3.6~16ppm之间,基本确定存在氢脆断裂。

4、制造工艺。弹簧垫圈制造工艺:弹簧钢盘条→拉线→盘线→切割→酸洗→电镀锌→去氢,经调查供应商生产工艺,确认弹簧垫圈电镀锌后未进行去氢处理。

5、结论。造成弹簧垫圈断裂的原因:原材料中C元素超标造成冲击韧度降低;电镀锌后未去氢处理[2]。

五、纠正预防措施

1、修订弹簧垫圈供货技术条件,增加以下要求:

1)原材料化学成分满足JIS或GB/T 对应标准化学成分之要求。

2)采用无氢脆电镀工艺,严格执行除氢工艺及工序专检,保证除氢回火温度200℃、保温时间6小时。

3)按照JIS或GB/T3.98.17-2000标准实施氢脆检验,提供弹簧垫圈氢脆出厂试验报告。

2、进货检验

根据紧固件入厂检验通用指南,对弹垫进行外观检查,并核对原产地证明及出厂试验报告。

3、嚴格施工工艺

严格按照防爬器安装作业指导书中紧固扭矩为220N·m,使用计量有效期内的扭矩扳手进行施工。

4、跟踪观察实施效果,固化弹簧垫圈检验文件及防爬器安装作业指导书。

参考文献

[1] JIS G 3506-2004 高碳钢线材[S]出版地:日本标准,2004.

[2] 孙小炎,螺栓氢脆问题研究[J].航天标准化,2007(2):2-3.