浅析强夯施工工艺及施工管理要点

2020-10-21缪炎轩何达志

缪炎轩 何达志

摘要:福建漳州古雷石化码头后方罐区软基预处理及增填砂工程中采用了大面积强夯处理施工工艺,本文以此工程施工为例,分析强夯施工工艺效果及其施工管理中要点。

关键词:强夯;地基处理;施工管理

强夯法施工即为强力夯实法施工,主要是利用大型履带式强夯机将一定重量的夯锤从一定的高度自由落下,对地面进行强力夯实,形成比较均匀、密实的地基。

1、 强夯施工工艺

1.1强夯施工设备组成

强夯施工主要施工设备为起重设备,由带自动脱钩装置的履带式起重机及夯锤组成,在进行高能级强夯施工时,须在履带式起重机臂杆端部设置辅助门架,保证在脱钩时起重机的稳定性,防止机械倾覆。这里所指的高能级强夯并没有具体数值,当设计夯击能超过现场强夯机正常情况下的最大夯击能即为高能级强夯,正常情况下强夯机的最大夯击能与履带式起重机的规格及其配套的夯锤锤重均有关,在此项目中未涉及高能级强夯施工。

夯锤一般重量为8-30吨,目前使用最多的为铸钢锤与组合锤,组合锤造价相对较低,并且可以通过增加和减少钢板的数量达到改变夯击能的目的,但钢板在使用环境中易磨损,使用寿命也相对较短;铸钢锤为一个整体,且铸钢材质不易产生磨损老化等现象,使用寿命较长。夯锤底面应对称设置若干与顶面贯通的排气孔,以利于夯锤着地时坑底空气迅速排出和起锤时减小坑底吸力,如果坑底空气无法及时排除则可能造成夯锤被弹起的情况,存在较大的安全隐患。

推土机为强夯施工过程中主要的辅助施工设备,强夯正式施工前场地整平以及每遍点夯、普夯完成后对夯坑进行推平都是采用推土机推平进行施工的方式。

水准仪是强夯施工过程中主要的监测设备,用于记录强夯施工中每一击完成后的沉降量,也是强夯施工原始记录的填写依据。

1.2强夯施工工艺流程

强夯施工工艺流程分为强夯前准备工作、强夯施工、工后相关工作。夯前准备工作分为3部分,场地整平、工前标高测量、夯点放样。

场地整平采用推土机进行整平,主要目的为保证强夯机在工作时不会因场地原因发生倾覆现象;工前标高测量为施工中常规工作,可用于检验强夯后夯沉厚度;夯点放样工作需先在CAD中生成强夯点位布置图,将坐标数据导入RTK中,随后在现场进行放样工作,因每遍强夯点位位置不同,故每遍点夯之前都需要进行此项工作,保证施工质量。

强夯施工过程每台强夯机需工人3人,强夯机驾驶员、水准仪读数及记录人员、水准仪标尺扶尺人员各1人,强夯机就位后,将夯锤中心对准夯点,并测量记录锤顶标高后开始提锤施工,落锤后继续测量记录锤顶标高直至满足设计夯击并达到收锤标准后,再继续进行下一点位施工,直至第一遍点夯全部完成。

每一遍强夯施工完成后,与监理进行现场验收,验收合格后,重复以上过程直至此区域强夯施工全部完成,过程中需注意每一遍强夯的间隔时间须满足设计要求。

强夯施工过程可用以上流程图表示:

2、强夯施工管理

2.1安全管理

1) 履带式起重机为特种设备,在进场前应对其所用索具、卡环等进行仔细检查,操作人员应具备相应资格证书,检查确认无问题后方可允许进场施工;

2) 强夯施工区域周边应设立警戒标识或者软隔离,严禁非作业人员进入施工区域;

3) 强夯施工前,应检查夯锤排气孔是否堵塞,如有堵塞应立即清理;

4) 起吊夯錘、吊索应保持垂直、匀速,起吊过程中夯锤及挂钩不能碰撞吊臂,在吊臂适当位置应放置轮胎加以保护;

5) 在施工过程中,吊臂应与水平面保持约70度的夹角,保证施工过程中履带式起重机的稳定性,防止倾覆;

6) 夯锤上升过程中,履带式起重机不能发生旋转,如若发生应立即停止施工进行检查,检查无误后继续施工;

7) 夯锤上升过程中,作业人员须撤到安全距离以外,严禁在起重机正前方或吊臂下活动,防止夯锤意外脱落造成事故;

2.2质量管理

强夯施工前应编制强夯施工方案,并对现场作业人员进行技术交底,主要包括夯击能大小、夯击次数及收锤标准、夯击遍数、夯点布置形式等主要内容。

强夯施工过程中应对以下内容进行重点把控:

1) 落距H,H=E/W,其中E为夯击能大小(kJ),W为夯锤重量(kN),强夯施工前应对每部强夯机的落距进行复核,保证夯击能满足设计要求。在设备进场时,应要求分包单位提供夯锤过磅磅单,确保夯锤重量的准确性;

2) 夯点布置形式常见的有梅花形布置和方形布置。在强夯施工前应对夯点进行放样工作,对于关键点位应使用RTK进行放样,剩余点位可现场使用皮尺进行引点,放样工作完成后,应对点位间距进行复核,保证点位在误差范围内;

3) 在进行强夯施工时,应对水准仪摆放是否水平,原始记录中读数是否准确进行检查,在旁站时应注意夯击次数是否满足设计要求,每一个点位结束时是否达到收锤标准;

4) 夯锤落下后应保持水平状态,如果夯锤歪斜,则会造成夯击能量不均匀、水准仪读数不准确等结果,此时应要求对该点位进行推平后重新施打;

5) 强夯过程中,夯坑周边不应存在隆起过大的现象,强夯结束后,夯坑底部应当平整,不存在歪斜情况;

6) 一遍强夯完成后,与监理进行现场验收,验收后进行推平及标高测量工作,当满足间隔时间要求后,方可进行同一区域下一次强夯施工。间隔时间要求由监测单位根据地下孔隙水压力的消散情况确定,本工程中为5天左右,即每一遍点夯之间需要间隔5天;

7) 点夯完成后,需进行普夯施工,一般情况下普夯夯击能较小,要求击数少,但在施工前仍须对落距再次进行复核,普夯施工要求点与点之间重叠1/4夯锤直径。

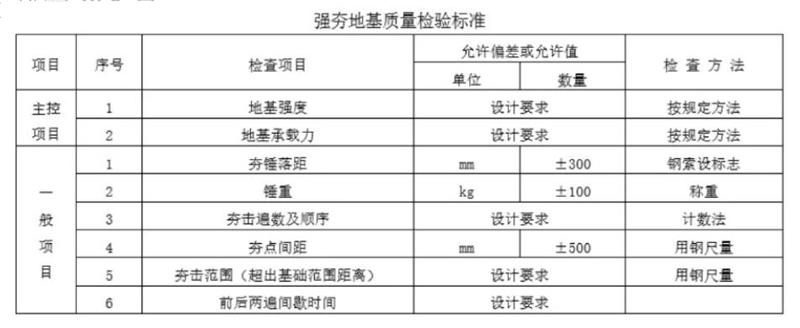

质量管理的目的为保证强夯施工完成后各项指标符合设计要求,根据《建筑地基基础工程施工质量验收规范》(GB50202-2002)强夯地基质量检验标准应符合下表的规定:

2.3进度管理

在本工程中,在强夯施工开始前划分一块区域作为典型施工区域,根据典型施工区域的施工情况,收集到包括施工效率、强夯全部完成后的地面沉降量等数据,为后续卸载砂预留厚度、施工安排等提供依据。

根据典型施工区域的施工情况,按本工程设计夯击能进行计算,每台强夯机进行点夯施工时每日工作10小时,完成点位70个左右,进行普夯施工时,每台强夯机每天完成普夯约3000平米。每遍点夯间隔时间为5天,在划分施工区域时,可根据相应强夯机数量,按4天完成的施工面积进行划分,剩余1天时间用于推平夯坑、测量标高、点位放样、机械保养等工作,完成后可继续进行下一次点夯施工,保证施工的连续性,提高施工效率,避免出现机械停工影响进度的情况,以下表计算为例:

由计算结果可知,当5台强夯机进行4遍点夯(2000kJ)施工时,应划分4.8万平施工区域进行施工;当7台强夯机进行2遍点夯(2500kJ)施工时,应划分约6.28万平施工区域进行施工,按照以上情况进行划分时可以保证在每遍点夯完成后可以迅速衔接进行下一遍点夯施工,保证施工的连续性,避免机械停工影响施工进度。在实际施工过程中,也需要根据业主的用地需求进行适当地调整。

3、结语

以上为本人在古雷罐区项目中对于强夯施工的总结,目前对强夯施工的认识还停留在比较浅显的层面,对于高能级强夯施工、强夯置换、有效加固深度等方面还没有足够的认知,也是以后需要更为深入了解的方面。

(作者单位:中交上航(福建)交通建设工程有限公司)