主蒸汽隔离阀驱动装置动作性能优化方法研究

2020-10-21邢璐辉陈剑锋

邢璐辉 陈剑锋

摘要:主蒸汽隔离阀及其驱动装置是保障核电站安全运行的重要设备,其动作性能关系到核电站的安全。为此,提出了一种基于联合仿真的主蒸汽隔离阀驱动装置动作性能优化研究方法,分析了各工况下的动作性能指标与影响参数,揭示了氮气压力对动作性能指标的影响规律,给出了一种动作性能优化模型及算例,得到了最佳动作性能随氮气压力变化的曲线,计算结果可为主蒸汽隔离阀驱动装置的国产化研发和工程实际优化应用提供参考。

关键词:驱动装置;主蒸汽隔离阀;动作性能;优化方法

0 引言

核电站主蒸汽隔离阀驱动装置是一种典型的机电液一体化设备[1],采用气液联动方式,是一种复杂的非线性系统,无法用数学模型精确描述,更难以对其进行进一步优化。联合仿真是目前研究复杂工程问题的有效手段,可用于分析与优化系统动态特性及关键指标,以在许多工程领域均有应用。

主蒸汽隔离阀驱动装置是1E级设备,当主蒸汽管道破损时,需在2~5 s内快速可靠关閉,以保障核电站的安全。目前主蒸汽隔离阀应用最广泛的驱动装置型式是气液联动型[2]。

主蒸汽隔离阀驱动装置的关键指标参数包括快关时间、阀杆最大受力、工况压力和流量等,这些指标参数之间相互耦合,目前还没有相关理论针对这些指标参数进行联合优化。在实际试验中,这些耦合关系也难以得出,而联合仿真提供了一种解决上述问题的有效手段。因此,有必要基于联合仿真研究指标参数之间的影响规律,并提出优化模型,为国产化工程研发提供参考。

1 动作性能研究方法

1.1 试验研究

试验是研究主蒸汽隔离阀驱动装置动作性能的一个重要手段,但是试验研究存在费时久、花费高等缺点。另外,试验也无法得到一些动作性能的曲线以及重要参数对动作性能的影响规律曲线,增加了国产化工程研发的难度。主蒸汽隔离阀驱动装置试验设备如图1所示,表1为CAP1400主蒸汽隔离阀驱动装置动作性能试验结果。

1.2 联合仿真研究

主蒸汽隔离阀及其驱动装置联合仿真模型如图2所示。联合仿真可以快速方便地得到任一动作性能曲线以及重要参数对动作性能影响的规律,便于优化,优化结果可再供试验研究验证,将大大缩短国产化研发进程。因此,本文后续研究是基于此模型展开的。

1.3 优化方法研究

主蒸汽隔离阀驱动装置的动作性能优化研究方法流程如图3所示。首先要找出动作性能指标,接着按重要性排序,给各指标设置权重,提出目标优化数学模型;其次,要找出影响动作性能的参数,研究其对动作性能指标的影响规律;最后得到主蒸汽隔离阀驱动装置的最佳动作性能参数。

该优化方法流程适用于研究多指标机电设备的最佳动作性能参数。

2 动作性能建模

2.1 阀杆动作过程受力分析

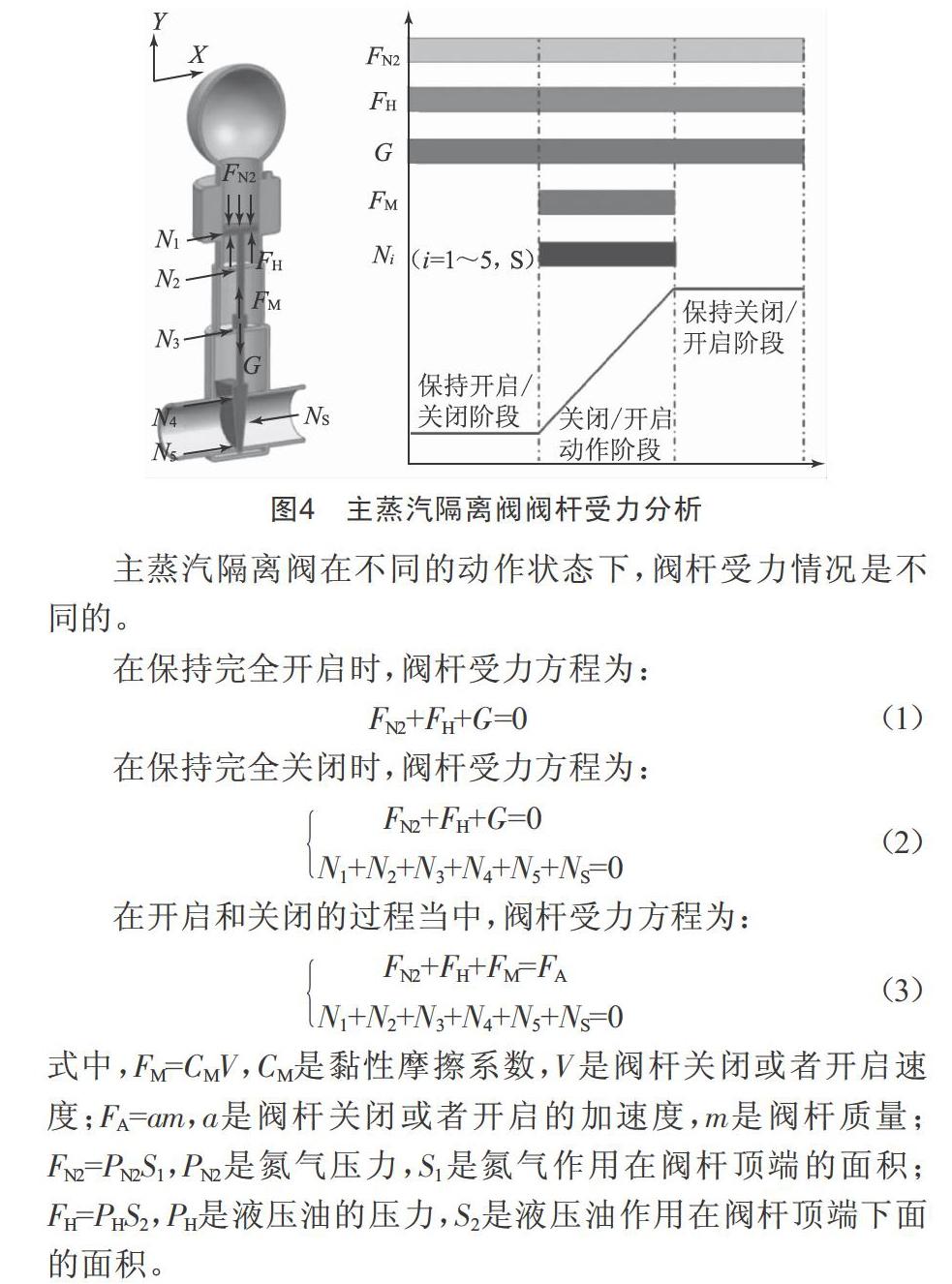

主蒸汽隔离阀阀杆受力可以等效为X和Y两个方向的力。设定FN2是氮气对阀杆的压力,FH是液压油对阀杆的压力,G是阀杆的重力,NS是主蒸汽在管道内对阀杆的压力,N1、N2、N3、N4和N5是主蒸汽隔离阀及其驱动装置对阀芯的作用力,FM是动态黏性摩擦力,FA是使阀杆产生加速度的合力。阀杆动作过程受力分析如图4所示。

主蒸汽隔离阀在不同的动作状态下,阀杆受力情况是不同的。

式中,FM=CMV,CM是黏性摩擦系数,V是阀杆关闭或者开启速度;FA=am,a是阀杆关闭或者开启的加速度,m是阀杆质量;FN2=PN2S1,PN2是氮气压力,S1是氮气作用在阀杆顶端的面积;FH=PHS2,PH是液压油的压力,S2是液压油作用在阀杆顶端下面的面积。

在工程应用中,主蒸汽隔离阀驱动装置中的电磁阀等元件压力不能超过8.2 MPa,因此需FN2、FH越小越好,也就是氮气、液压油压力要尽量小。此外,要减小阀门快关时对阀座的冲击,则FA需尽量小。但是如果这些力过小,则无法满足主蒸汽隔离阀驱动装置在2~5 s内关闭的需求。

在联合仿真中,FN2、FH、G、FM可以通过仿真测算得到,因此阀杆所受合力FA也可以得到。

2.2 阀门关闭动作性能

图5是阀门关闭时一些参数的特征曲线,式(3)中的FA如图5(a)所示。初始阶段,由于液压油和氮气之间存在压差,会产生短暂的受力震荡;到了t1时刻驱动装置打开电磁阀,此时液压出油通道瞬间连接油池,压力陡降,造成阀杆受到巨大向下的关闭力Fmax1和出油通道巨大流量Qmax,如图5(b)所示;接着阀杆受力几乎平衡,以近乎匀速直线的方式运动;在快要完全关闭的t2时刻,驱动装置关闭电磁阀,此时液压出油通道与油池断开,压力瞬间增大,阀杆产生冲击力Fmax2,通道流量很快变为0。

经过仿真可以得出,无论是快关还是慢关,单通道还是双通道,阀杆的受力和出油通道的特征曲线都如图5所示。快关与慢关的不同在于t2-t1的时间长短以及Fmax1、Fmax2和Qmax数值的量级不同,因此在图4中并未标出数值具体的数量级。单通道快关和双通道快关,在通油的油路上,阀杆受力和流量曲线的数值、大小均是相似的,只是t2-t1的时间有差别。

在以上这些性能参数中,快关t2-t1的数值必须在2~5 s,Fmax2越小则阀座受到的冲击力越小,在条件允许的情况下,使用的氮气压力越小越好,主要是因驱动装置电磁阀能承受的压力所致。另外,关闭力Fmax1和管道流量Qmax也是越小越好。慢关的性能参数要求则相对宽松,只要满足快关的使用条件,慢关也可满足。

然而这些性能参数在不同的氮气压力作用下,变化规律尚未得到研究,而且这些参数之间往往互相制约,无法同时达到最佳。因此,有必要对此展开研究,得到驱动装置的最佳性能参数,为装置的工程化应用提供参考。

2.3 阀门开启动作性能

如表1所示,由于开启过程时间一般都比较长,阀杆开启过程中的合力和流量特征曲线如图6所示,阀杆开启过程所受的合力和管道流量都会低于快关过程中的相应量。因此,一般只要阀杆阀座的受力强度、材料等性能满足快关要求,开启性能也能得到满足。

3 动作性能参数影响规律研究

影响主蒸汽隔离阀驱动装置动作性能的参数可分为工程硬件参数和工况参数两大类。工程硬件参数主要包括管道粗细与长度、阀杆直径、行程等,这些参数对于一个设计好的驱动装置是无法改变的。工况参数主要包括氮气压力、温度、液压油的属性等,这些参数在做试验时也不太容易改变,其中,氮气压力对动作性能影响很大。由于电磁阀的限制,氮气绝对压力不能超过8.2 MPa。本节将对一款硬件参数已经设计好的驱动装置进行研究,得到在不同的氮气压力下该驱动装置的性能规律。

3.1 阀门快关

阀门快关时驱动装置的动作性能特征曲线如图5所示,在氮气绝对压力8.101 3 MPa,即相对压力8 MPa下,阀门从完全打开到完全关闭的快关过程中,单通道和双通道的动作性能如表2所示。

把其他因变量固定,改变氮气压力,得到不同的动作性能曲线,如图7~图8所示,可见氮气压力越大,快关时间越短,管道最大流量越大,阀杆最大所受合力也越大。

3.2 阀门慢关

通过图5和表1可知,慢关和快关性能曲线是相似的,只是关闭时间不同,各项性能的数量级不同。慢关时间通过表2中变速阀开口度系数进行调节,调节时间可以长达几分钟。在氮气相对压力为8 MPa、时长为252.4 s下的慢关动作性能如表3所示,各项数值均比快关小很多,因此只要满足快关要求,慢关性能也能得到保障。

3.3 阀门开启

阀门开启动作性能特征如图6所示。利用仿真得到开启时长为660 s的驱动装置动作性能如表4所示,各项数值也均比快关小很多,因此只要满足快关要求,开启性能也能得到保障。

4 动作性能优化研究

在动作性能中,快关时间最重要,关系到核电站的安全,设双通道快关时间为td,单通道快关时间为ts,快关时间随氮气压力表现规律如图7(a)所示,则td和ts需在2~5 s,离3.5 s越近越好,即3.5-td、ts-3.5越小越好。(3.5-td)u1+(ts-3.5)u2=ts-td,其中u1、u2是权重因子,由于两种通道快关同等重要,取u1=u2=1,因此可以得到ts-td越小越好。

最大阀杆所受合力Fmax2是阀杆对阀座的冲击力,设双通道最大阀杆所受合力F d max2和单通道最大阀杆所受合力F s max2,这两个值也是越小越好,从图8(b)中得到,F d max2始终大于F s max2,因此在建立目标优化函数时,这两个量可以仅考虑F d max2。

最大阀杆所受合力Fmax1是在启动关闭时阀杆的力,从圖8(a)中得到,单通道的F s max1始终小于双通道的F d max1,在建立目标优化函数时,这两个量可以仅考虑F d max1。

最大瞬态流量Qmax在条件允许的情况下越小越好,且从图7(b)中得到,单通道Qs max始终大于双通道的Qd max,在建立目标优化函数时,这两个量可以仅考虑Qs max。

优化模型F(P)随氮气压力变化曲线如图9所示,随着m取值增加,ts-td指标权重随之增加,曲线整体随着氮气压力增加而发生倾斜。

在氮气相对压力P=6.8 MPa和P=7.8 MPa时,存在两个性能拐点,在局部压力附近性能最好,因此可在试验中对此两处氮气压力下的动作性能进行研究。

在氮气相对压力P=5.8 MPa时,优化模型随着m的取值变化有较大改变,适合在动作性能优化模型中快关时间指标项够用的情况下,考虑优化其他指标项;在氮气相对压力P=8 MPa时,m取不同的值,优化模型F(P)均会汇集到一处,这说明在此处压力下,快关时间指标项已经是最优的,不用再考虑,但此时的压力非常接近此驱动装置中电磁阀能接受的压力。

主蒸汽隔离阀驱动装置动作性能优化目标函数不止式(4)一种,m、n、w和v的取值还有非常多的组合,相关研究还可以继续拓展,此处给出了一种动作性能优化模型及算例,在工程优化中可以采用不同的优化目标函数输入,可供试验参考。

5 结论

本文开展了以主蒸汽隔离阀驱动装置为依托的机电设备动作性能优化研究,具体结论如下:

(1)提出了一种基于主蒸汽隔离阀驱动装置的机电设备动作性能优化方法流程,能够结合工程需求和实际情况设置优化权重,得到最优动作性能参数;

(2)分析了主蒸汽隔离阀驱动装置在不同工况下的动作性能指标及影响参数,基于联合仿真,揭示了驱动装置压力对这些动作性能指标的影响规律;

(3)给出了一种动作性能优化模型,将动作性能指标无量纲化,并按权重设置,举例计算了动作性能优化目标函数随氮气压力的变化规律,在氮气相对压力P=6.8 MPa和P=7.8 MPa处,得到最优性能的参考点,可供工程试验进一步优化研究。

[参考文献]

[1] 蔡云良.核电站主蒸汽隔离阀选型比较[J].流体机械,2003,31(11):27-29.

[2] 倪宇峰.主蒸汽快关隔离阀的发展及在田湾核电站的应用[J].通用机械,2007(8):22-24.

收稿日期:2020-04-03

作者简介:邢璐辉(1990—),男,陕西人,工程师,研究方向:机电设备控制。