产品结构对夹具设计的影响分析

2020-10-21高琳琳安鹏

高琳琳 安鹏

摘要:汽车工业的快速发展,同时需要较高的制造水平支持,白车身尺寸质量决定着整车的品质,车身的尺寸精度控制是汽车制造的重要一环。车身是由不同的零件通过不同的焊接夹具定位焊接而成,因此车身的尺寸精度及稳定性与夹具结构及定位方式密不可分。夹具的结构有很多种,不同的夹具结构对应的效果各不相同,本文通过分析产品结构对夹具定位方式的影响,即为了让夹具稳定性精益求精,从产品数据结构评审阶段考虑后期夹具结构的实现性,从而达到夹具的稳定性满足车身质量的稳定性,从而节省零件的模具、夹具以及检具的更改周期及更改费用。

关键词:焊接夹具;尺寸精度

汽车产品设计开发阶段,工艺设计人员需要考虑产品结构对车身精度的影响及焊接工艺方案的实现,夹具的定位结构决定着零部件生产质量的稳定性。

夹具定位机构一般有定位销和定位面两种,定位销又有固定销、气动伸缩销、翻转销等,定位面一般根据焊接零件需要定位处的型面做成定位块。为了保证车身质量,夹具需要用精度高且稳定的结构实现定位,但由于车身结构、焊接顺序、焊点位置以及焊枪通道空间问题会导致一些固定销结构无法实现,从而会退而求其次的选择其他定位结构或者进行基准转换来实现夹具的设计。

本文主要通过总结产品结构、焊接顺序对夹具结构设计影响的经验问题,在产品结构评审阶段即提出后期可能遇到的问题,避免在夹具结构设计阶段再次变更产品结构而产生设计变更费用。

1实际案例

某车型在工装设计开发阶段的夹具设计过程中发现轮罩的主定位孔无法采用固定销的定位结构,主要原因为轮罩定位孔的附近存在一个安装支架焊接,支架的焊点焊接通道占用了固定销的底座空间;由于翻转销的夹具结构的稳定性精度不如固定销的稳定性精度好(如图1夹具结构示意图)。

2案例分析

工艺设计阶段,根据焊接顺序图进行MCP(Main Control Point)设计,MCP设计过程中未考虑到基准孔附近存在挡泥板支架焊接,产品焊接结构如图2所示,轮罩的定位孔法线与焊点垂线距离过近(仅有4mm),为避让焊钳导致固定销无法布置;并且在夹具评审阶段零件已经开始模具及检具的开发,如果变动轮罩基准需要增加成本。

3经验反馈

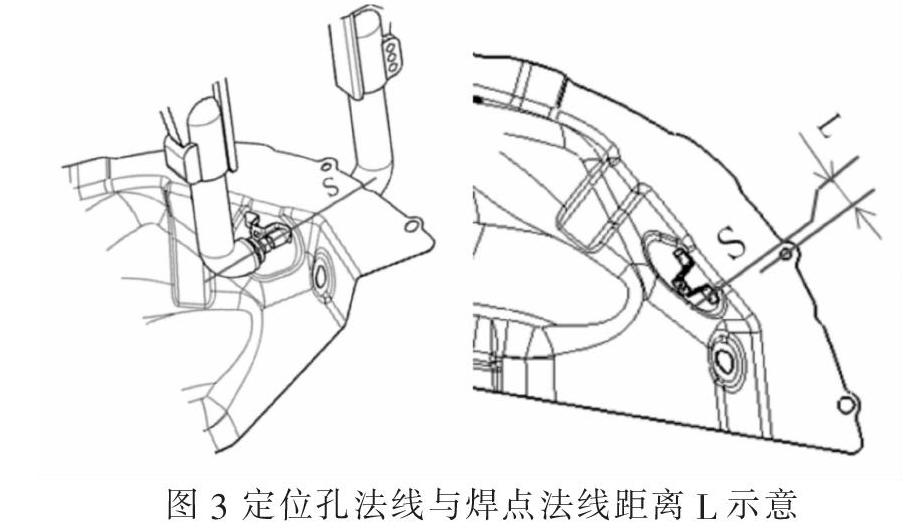

MCP设计过程中,零件的定位设置除了考虑满足定位基本原则外还需要兼顾焊接操作空间,零件采用固定式定位销定位,要确定周围是否存在影响布置固定销的焊点。通过焊点法线,投影到定位孔所在的平面,得到直线S,定位孔圆心到直线S的距离L(如图3)需要满足以下条件:

L≥R + T + D/2 + A

式中:

R—為定位孔半径

T—为夹具定位销固定块厚度(≥5mm)

D—电极臂 (16mm)

A—为焊接时焊枪与夹具安全距离(≥5mm)

简化:

L≥R +18mm

满足该公式便能保证定位销在夹具设计时做成固定销。

4结论

综上所述,对于零件强度较弱的零件且工序尺寸要求严格的情况,为了保证工序尺寸的精度以及稳定性,需要在数据评审阶段考虑到零件的基准孔位置是否可以满足夹具固定销的设计空间(焊钳焊接通道、零件结构等),从而减少设计变更的成本及周期。

参考文献:

[1]张斌,田秀娟.关于RPS的车身总拼焊装夹具设计[J].中国科技投资,2016,(34):267. DOI:10.3969/j.issn.1673-5811.2016.34.245.

(作者单位:华晨汽车集团控股有限公司)