甲乙酮装置废油回收利用的实施

2020-10-21路远

路远

摘 要:本文通过对助剂厂甲乙酮装置生产过程中产生的废油进行组成分析,并讨论对其进行回收利用的途径,最终得出费用回收方法,并运用在实际生产过程中。

关键词:甲乙酮;废油;回收利用

一、前言

中国石油兰州石化公司拥有两套3万吨甲乙酮装置,均采用树脂法水合工艺,以磺化树脂为催化剂,正丁烯通过质子催化作用生成仲丁醇,仲丁醇脱氢制甲乙酮。装置在生产过程中会产生一些废水及废油,2016年通过废水回炼技措改造,完全实现了装置废水的回收利用,扭转了废水外排的难题。但实践表明,在甲乙酮装置废水储罐G-11中,水相和油相往往会分层,下层为水相,完全能够通过废水回炼进行再利用,上层为油相,通过废水回炼流程会造成共沸物塔C-155釜温过低,SBA精制工段水循环中带有大量有机物,操作发生紊乱现象。

这部分有机物只能送往三叶公司进行燃烧油调和,一方面造成了经济效益的损失,另一方面由于有机物中含有部分水,不满足三叶公司对于质量的要求。

二、现状分析

甲乙酮装置在2016年废水回炼技措项目中,对SBA精制工段进行了流程改造,使装置能够具备以重质物塔C-153为中心,通过双塔共沸来实现高浓度废水的回收利用,同时对副产品罐区收发料流程进行优化,增加了储罐抽出口、扩充了物料储存空间等等。通过近一年的运行情况来看,改造效果完全达到了预期目标,装置高浓度废水外运量实现了零的突破,净化废水全部达标排放。

但是在实际废水回炼运行过程中,废水储罐G-11往往会产生分层现象,当重質物塔C-153塔顶温度突然降低至90℃以下,意味着G-11中水相抽空,油相被抽出,这时候C-155塔釜温度随之降低,若不及时停止废水回炼,将会导致SBA精制工段紊乱。

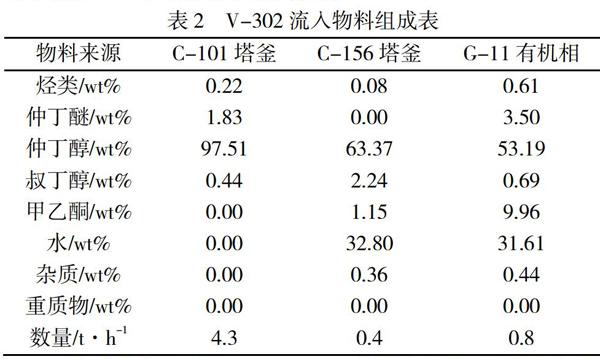

装置在2017年度废水回炼过程中,2月13日G-11液位到3.84m时抽到油相,3月22日G-11液位到4.54m时抽到油相。由此可见G-11中油相比例较大,这部分油相主要来源于:一是装置设备维修过程的排放,二是BH系统中存在液体夹带现象,三是化验采样过程的样品排放,四是脱水过程中有机物夹带。对G-11的油相进行采样分析,样品表观为淡黄色浑浊液体,采样分析结果见表1。其结果表明油相中SBA占50%以上,资源对于甲乙酮装置而言十分宝贵。

据装置初步统计,每年从废水储罐排放的有机相约900吨左右,若能够将其回收,按照SBA收率90%计算,每年可以增产甲乙酮450吨,经济效益250万元以上。

三、废油回收利用的途径

G-11废油中80%以上为仲丁醇和水,可利用现有的废水回炼泵P-22将有机油相输送至重质物塔C-153,油相在C-153中经过初次精馏,从塔釜去除重质物及杂质,其余组分从塔顶馏出,其颜色从淡黄变为透明,C-153塔顶组分一部分回流,另一部分送入SBA塔C-152,并最终通过P-157送往粗SBA储槽V-302。新鲜的粗SBA与废油进行混合后,送入SBE塔C-151中进行共沸精馏,实现SBA的分离回收。选择适宜的进料量和恰当的操作条件对废油回收的稳定运行具有重要影响。

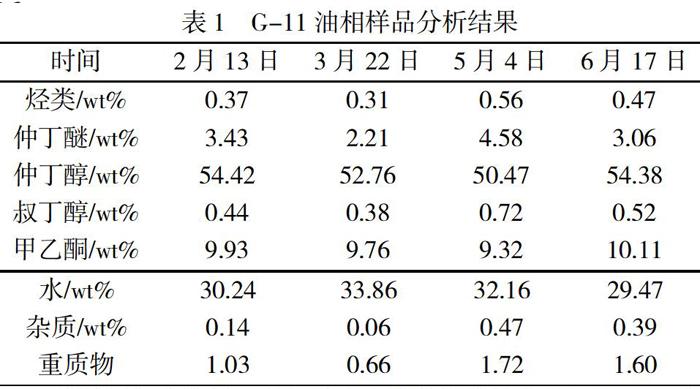

在废油进料量方面,主要是要兼顾C-151塔的平稳操作,根据装置原始设计,C-151进料组成中SBA含量应大于94%,仲丁醚含量应小于3%,按照这一比例对废油进料量进行核算,其中C-101塔流入新鲜粗SBA流入V-302数量为4.3吨/小时,C-156塔釜流入V-302数量为0.4吨/小时,按照各流股组成进行计算,物料组成见表2,废油进料量不应大于0.8吨/小时。考虑到混合不均及其他意外因素,实际运行过程中进料量控制在0.4~0.6吨/小时比较合理。

在操作条件的选择方面,C-153塔担负着除重质物和净化颜色的任务,C-153塔运行的好坏直接影响到废油回收能否平稳持续的开展。装置经过长期实践认为C-153塔选择回流比在0.8~1.2之间,塔顶温度在83~87℃时,除重及除色效果最好,塔顶组成中重质物含量为0.00%,颜色为透明。但必须注意三点:一是塔釜液位不能淹没填料,需控制塔压差;二是G-11不能抽到水相,抽出口应改至上口;三是注意塔釜排放的频次应增加到每天一次。其操作条件见表3。

操作过程中还应注意几个事项:

1.废油回收操作过程中SBA塔C-152承担着脱出系统重质物的作用,操作条件将发生改变,塔釜排放温度控制在155~165℃,塔顶回流量控制在2500~3500kg/h,同时塔顶回流泵P-157出口物料严禁排入V-303。

2.严格控制C-153压差,当压差大于0.04MPa时,可将废水回抽泵P-22暂停,待压差降低至工艺指标数值时再重启P-22。同时每班应对C-153塔回流泵P-158出口进行采样观察,确保样品透明无色。

3.技术人员应每天对G-11水油相界位进行评估,并注意对分析数据的收集和整理。

在现有流程条件下,装置已进行5次废油回收操作,效果良好,共回炼废油422吨,回收SBA约220吨,在废油回炼操作过程中未发生操作波动或产品质量波动,取得了预期的操作目标和经济效益。操作过程中技术人员也提出了一系列可以改进流程的建议,如将C-153塔顶出料改进C-156塔,可以直接除去组分中的甲乙酮及叔丁醇,降低C-151的处理难度等等,在今后的技术改造过程中,我们将进行进一步的合理化论证,提高废油回炼的效率。

四、结论

4.1 甲乙酮装置G-11上层有机物含有大量的SBA,目前未得到合理利用。

4.2 装置通过对有机物进行组成分析,利用现有流程摸索进行废油回收,得到了合理的操作条件,取得了预期经济效益。

4.3 下一步装置还将进行合理化论证分析,进一步废油回收的流程。