微弧氧化涂层的结构与性能表征方法综述

2020-10-21邵清莹

邵清莹

摘 要:近年来,各行各业都在高速发展,对于金属的使用也在不断增多,同时工业生产对于轻量化生产的呼声越来越高,因此提高轻质合金的性能尤为重要。微弧氧化技术可以显著的提高轻质合金的耐磨、耐腐蚀性能,且因为涂层质量好以及对环境的污染小受到了的广泛的应用。为迎合市场需求,加快微弧氧化技术的研究步伐,对微弧氧化涂层进行相应的检测分析是极其必要的。本文主要介绍了对微弧氧化涂层厚度、粗糙度、表面微观结构、晶相、耐磨、耐腐蚀等的检测分析手段,保证了微弧氧化涂层的结构与性能可以极大化的适应各种应用需求。

关键词:微弧氧化;轻质合金;结构与性能;检测

引言

微弧氧化技术是在阳极氧化基础上发展起来的一种新型表面处理技术,又称其为等离子体电解氧化[1]。是将铝、镁、钛等轻金属合金放置于适当的电解液中,通过外界电源对其施加高压,使金属表面产生火花放电现象,通过击穿基材表面的微孔使其熔融后迅速冷却凝固从而原位生成陶瓷膜层。通过微弧氧化生长出来的陶瓷膜层与基材结合力好,致密性高,从而可以极大地改善铝及其合金的耐磨,耐腐蚀性能,因此在航空、航天、船舶、机械、装饰、电子等领域都有着广泛的应用。本文主要介绍在实际应用中微弧氧化涂层结构和性能的表征与分析方法,从而为实际生产中检测涂层性能是否满足要求提供参考。

1 微弧氧化概述

轻金属合金的微弧氧化主要是将Al、Mg、Ti等轻金属及其合金放入电解液中,通電后在金属表面形成等离子体放电,在热化学,电化学以及等离子体化学的共同作用下,原位生长出氧化陶瓷膜层。可以根据不同需求,通过控制电流密度,电解液的成分及浓度,氧化时间等来生成不同的微弧氧化膜层。铝及其铝合金的微弧氧化是让电压突破了传统阳极氧化的法拉第工作电压区间,进入到高压放电区域,在基体上产生微弧等离子体放放电,原位生长出一层氧化铝薄膜[2]。

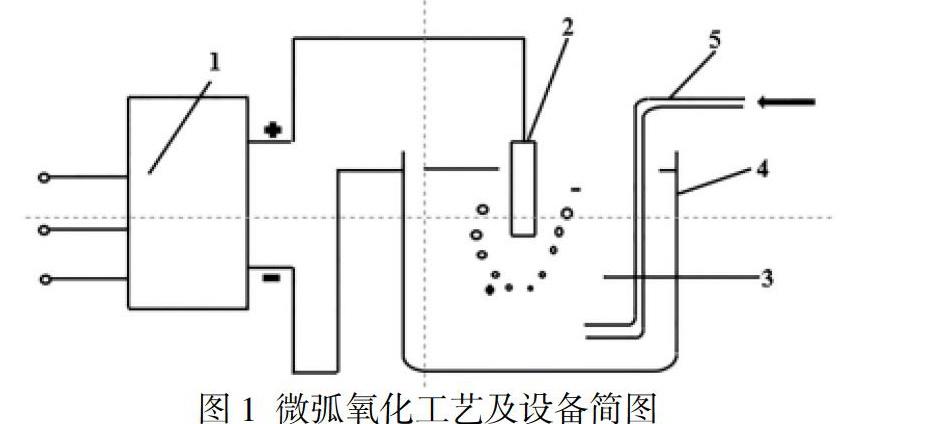

微弧氧化的装置较为简单,并不需要专门的清洗设备,冷却循环装置结构也简单图1是微弧氧化设备及工艺的简图。

1-脉冲电源;2-铝合金工件;3-电解液;4-不锈钢槽,接电源负极;5-循环冷水机

2 微弧氧化涂层结构与性能检测方法

2.1 涂层厚度测量

微弧氧化制备的涂层主要成分是金属氧化物陶瓷层,不具备导电性,因此在测厚仪的选择上也比较受限,目前常见的测厚法大致分为:磁性测厚法、涡流测厚法、超声波测厚法等,微弧氧化涂层测厚一般选择涡流测厚仪。其原理是:其测量原理是待电流通过时高频交流信号在探头线圈中产生电磁场,探头靠近被测导体时导体中就会产生涡流,探头与导体相距越近,则涡流相应的就越大,反射阻抗也就越大,也就表明了探头与导电基体间距离的越大,也就是导电基体上微弧氧化陶瓷层厚度也越大[3]。测量前,先在未进行微弧氧化处理的干净预处理试样上进行校零操作,然后将测厚仪的探头垂直与试样表面接触,读数即为微弧氧化陶瓷涂层的厚度。注意:测量过程中需要保持试样处于水平状态,测厚仪的探头要与试样表面垂直。为了尽可能地减少测量误差,在试样两面各取10个点,取出最大值和最小值后,取其平均值即可得到试样表面氧化涂层的厚度。

2.2 涂层表面微观形貌

微弧氧化陶瓷膜的形成主要是由于在较高的电压下,会形成一个很强的电场,金属基体表面的氧化膜被高压击穿,从而产生微弧等离子体放电,等离子放电通道内的温度极高,甚至可以达到8000K,压力也可以达到100MPa以上,轻金属合金的微弧氧化过程极其复杂,同时存在热化学、电化学、等离子化学等反应,而放电通道也最终由于高温烧结的作用被封闭了,与此同时,合金表面生成了陶瓷结构的金属氧化物膜层。由于微弧放电现象贯穿在合金基体的微弧氧化全过程,这样必然会在基材表面留下大量的放电产物[4]。因此,通过扫描电子显微镜探究微弧氧化涂层的内部结构,研究微弧氧化的放电机理极其重要。

扫描电子显微镜(英语:Scanning Electron Microscope,缩写为SEM),简称扫描电镜,是一种电子显微镜,通过聚焦电子束扫描样品的表面来产生样品表面的图像。电子与样品中的原子相互作用,产生包含关于样品的表面测绘学形貌和组成的信息的各种信号。电子束通常以光栅扫描图案扫描,并且光束的位置与检测到的信号组合以产生图像。扫描电子显微镜可以实现分辨率优于1纳米。样品可以在高真空,低真空,湿条件(用环境扫描电子显微镜)以及宽范围的低温或高温下观察到。

采用扫描电子显微镜(Scanning electron microscopy,SEM)对样品的微观形貌进行检测。检测前,需将试样切割成适当尺寸,以方便放在样品台上进行检测。然后将试样放至无水乙醇中,在超声清洗机中超声清洗5min,取出后吹干待检测。由于试样表面的氧化涂层不导电,所以需要先对试样进行喷金处理(喷金层厚度大概在10nm左右即可),用导电胶连接样品台与所需观察的样品表面,保证所观测试样表面导电,之后放入扫描电子显微镜中观察其微观形貌。

2.3 微弧氧化涂层的相组成

微弧氧化涂层的相组成会极大的影响涂层的耐磨、耐腐蚀性能,通过分析微弧氧化涂层的相组成可以有效的研究微弧氧化涂层的生长机理,从而对提高微弧氧化涂层的相关性能起到导向性作用[5]。

X射线衍射仪(X-ray diffractometer,XRD)是利用X射线衍射原理研究物质内部结构的一种大型分析仪器。令一束X射线和样品交互,用生成的衍射图谱来分析物质结构。它是在X射线晶体学领域中在原子尺度范围内研究材料结构的主要仪器,也可用于研究非晶体。

2.4 涂层表面粗糙度检测

使用表面粗糙度检测仪对微弧氧化陶瓷涂层表面的粗糙度进行检测,目前常用的粗糙度检测方法有:干涉法、针描法、比较法、光切法。干涉法是利用光波干涉原理来测量表面粗糙度。针描法的检测原理是利用触针垂直上下划过起伏轮廓的样品表面,由于被测表面轮廓峰谷起伏,触针将在垂直于被测轮廓表面方向上产生上下移动,同时,通过电子装置将这些信号放大,可得到划过表面的粗糙度值,精确度可达到0.001μm。比较法一般为车间最常用的方法,由于测量精度太低,实验室中并不常用。光切法则是利用"光切原理"来测量表面粗糙度。测量工件表面粗糙度时,将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的锐利触针感受被测表面的粗糙度,此时工件被测表面的粗糙度引起触针产生位移,该位移使传感器电感线圈的电感量发生变化,从而在相敏整流器的输出端产生与被测表面粗糙度成比例的模拟信号,该信号经过放大及电平转换之后进入数据采集系统,DSP芯片将采集的数据进行数字滤波和参数计算,测量结果在液晶显示器上读出,也可在打印机上输出,还可以与PC机进行通讯。因此,可以根据需求选择相应的粗糙度仪进行涂层表面的粗糙度测量。

2.5 涂层的耐磨损性能检测

众所周知,铝、镁等合金的摩擦性能比较差,并且,随着机械部件对材料轻量化的要求越来越高,因此提高铝、镁等轻金属合金的耐摩擦性能具有极为重要的研究价值。通过微弧氧化表面处理方法可以在轻金属合金的表面生成一层氧化物陶瓷层,这种氧化物陶瓷层与基体的结合较为紧密,从而可以有效的提高轻金属合金的耐摩损性能。而微弧氧化涂层由外部疏松层和内部致密层组成,其组成成分、结构以及所占的比例都会对涂层的磨损性能起到一定的影响,在实际应用中,某些在特定环境下作业的工件对其耐摩擦磨损性能有着严苛的要求,因此,对微弧氧化制备的涂层进行耐摩擦磨损性能的检测尤为重要[6,7]。

微弧氧化涂层的耐摩擦磨损性能的检测一般会使用摩擦磨损试验机。摩擦试验机的工作原理为:试样的待磨层与摩擦纸,在荷重摩擦体的作用下,以规定的速度相互摩擦。通过测量涂层厚度的减少量,来判断涂层的耐磨性。摩擦试验机采用微电脑控制、LCD动态显示、机电一体化原理,进行设定的摩擦试验。试验前将试验标准要求的、或操作者自定的摩擦次数输入控制系统,试验则可实现自动控制,并在每次试验结束后蜂鸣提示。控制系统具有断电记忆功能,即每次重新上電后,保持上次断电前输入的参数状态。执行机构采用高精度齿轮减速微型电动机驱动摩擦体进行直线往复摩擦运动。

2.6 涂层的耐腐蚀性能检测

2.6.1 电化学检测

微弧氧化表面处理技术可以有效的提高轻金属合金的耐腐蚀性能。通常情况下可以通过测量电化学极化曲线和电化学阻抗谱来表征与分析微弧氧化涂层的耐腐蚀性能[8]。电化学测试通过电化学工作站来完成,测试中使用标准的三电极体系,样品为工作电极,Ag/AgCl电极为参比电极,铂电极为辅助电极。电化学测试腐蚀液选用3.5wt%NaCl溶液,在EIS测试前先将试样在室温下浸泡半小时,设定好扰动振幅及测试频率范围。测完EIS后再将试样浸泡半小时,然后进行动电位极化曲线的测试,扫描范围为开路电位的正负0.5V,扫描速度为1-10mV/s。每个试样的电化学测试至少进行三次以保证结果的重复性[9]。测试完成后通过分析极化曲线和阻抗谱来判定制备的微弧氧化涂层的耐腐蚀性能。

2.6.2 盐雾试验

盐雾试验是检验微弧氧化涂层耐腐蚀性能的最常使用的方法之一,而盐雾试验主要是在盐雾试验箱中进行。盐雾试验箱主要由温度控制系统、喷雾装置和盐液收集装置等组成;工作方式为通过加压装置产生高压气体,将高压气体通入试验箱中进行加热。在试验时,热空气通过喷嘴气孔喷出,同时,喷水口也会喷出盐水溶液,两者垂直相交,盐水溶液在高温气体的作用下,短时间内气化成盐水蒸汽,喷射到空中形成盐水雾气后降落在试件的表面上,由计时系统记录试验时间,从而对试件进行盐雾试验。

在实际盐雾试验中,不同的产品根据其使用的场合会有不同的盐雾试验时间和方式要求。目前常见的盐雾试验时间主要有96h和144h。试验方式主要有两种,一是从开始到结束,样品一直放在盐雾箱中;另一种就是采用“盐雾24h+取出室温放置24h”两种方式,其中后者条件更苛刻,可以更好的评价微弧氧化涂层的耐腐蚀性能[10,11]。盐雾试验完成后,根据试验结果,对腐蚀现象进行划分等级,从而判定涂层是否满足耐腐蚀要求。

3 总结

总而言之,以上检测方法对于轻质合金微弧氧化涂层的表征与分析具有重要的意义。因此,在实际应用中,需要对以上检测方法进行灵活运用以满足不同场合的应用需求,优化微弧氧化涂层的结构和性能,使得微弧氧化技术能得到最大化的推广运用,从而加快工业生产轻量化进程。

参考文献

[1] 王磊,宫本奎,韩旭,等.铝合金微弧氧化技术的研究进展[J].材料科学,2018,8(12):1083-1087.

[2] 陈岩,薛宏伟,邸建国.铝合金微弧氧化工艺的研究[J].电镀与环保,2018,38(5):44-45.

[3] 王星宇,马胜男,苏琴,等.氧化电流密度对7075铝合金微弧氧化膜层形貌及性能影响[J].辽宁工业大学学报(自然科学版),2019,39(5):312-315.

[4] 花天顺,宋仁国,宗玙,等.拉应力条件下微弧氧化膜对铝合金腐蚀及电化学行为的影响[J].中国表面工程,2019,32(3):36-48.

[5] 李小晶,文帅,符博洋,等.负电压对2A50铝合金微弧氧化陶瓷层微观结构和耐磨性能的影响[J].表面技术,2019,48(7):135-141.

[6] 夏袁昊.7075铝合金微弧氧化陶瓷膜摩擦性能[J].广东化工,2019,46(15):26-27,76.

[7] 易杰.盐雾试验箱的校准方法[J].计量技术,2019,(9):47-50.

[8] 刘婉颖,邱宇洪,刘颖,等.纳米TiO2对D16T铝合金微弧氧化膜耐磨性的影响及机理[J].表面技术,2019,48(10):180-189.

[9] 徐新华,董虹星,陈丽英.6063铝合金表面微弧氧化陶瓷层制备和性能试验研究[J].轻合金加工技术,2019,47(9):32-36.

[10] 黄群,余敏,丁腾飞,等.电解液中的Na2SiO3浓度对2024铝合金微弧氧化陶瓷膜层组织与耐腐蚀性的影响[J].轻合金加工技术,2019,47(9):37-40,65.

[11] 李向新.7075铝合金微弧氧化工艺研究[J].化学工程与装备,2019,(1):9-10,15.