基于正交试验的一种硬脆性材料超声振动车削试验研究

2020-10-21邓欣付明韩明洋张超

邓欣 付明 韩明洋 张超

摘要:硬脆性材料具有硬度高、易脆裂的材料特性,一般机械加工难以保证其加工质量,加工过程中易发生材料断裂、刀具磨损等情况。基于此,将超声振动车削技术应用于一种硬脆性材料的车削加工过程中,将超声振动车削后与普通车削后材料的表面加工质量进行了对比;通过设计正交试验,分析了在加工这种硬脆性材料过程中影响超声振动车削效果的因素。结果表明,超声振动车削加工出来的材料表面质量明显好于普通车削。刀具进给速度越慢,表面加工质量越好;刀具振幅越小,表面加工质量越好;工件旋转线速度越慢,表面加工质量越好,刀具磨损越小。

关键词:硬脆性材料;超声振动;车削;线速度;进给速度;振幅

0 引言

硬脆性材料的机械性能与一般的塑性材料差距较大[1]。大部分硬脆性材料具有较高的硬度,几乎没有韧性,在机械加工中容易产生崩边、开裂等现象,给机械加工带来一定难度。超声振动车削是在传统切削技术的基础上,对刀头沿轴向施加了超声频率的振动,一般在20 kHz以上,振幅在3~20 μm,从而获得良好的加工性能,尤其是对硬脆性材料的加工具有其他加工方法无可替代的优势[2]。本文将超声振动车削加工技术应用于一种硬脆性材料的外圆加工中,对影响超声振动车削效果和材料加工表面质量的因素进行研究,为超声振动技术在其他硬脆性材料上的应用提供基础试验数据。

1 试验方法

试验使用山东华云机电科技有限公司生产的华云豪克能超声振动车削装置,其主要结构包括超声振动发生装置、传感转换线、超声刀头,最大振动频率超过30 kHz,试验中使用的振动频率为20 kHz。将超声振动刀头装夹在普通车床上进行车削加工试验,超声振动加工设备如图1所示。

试验所用试块为一种核反应堆用慢化材料,其具有高硬度和脆性,是一种典型的硬脆性材料,其外形为直径25 mm、长约150 mm的棒状试块。刀具材料为聚晶金刚石,型号为HY-0037,刀尖半径0.4 mm,最小R角0.2 mm。所使用的表面粗糙度仪为TR200手持式表面粗糙度仪。

2 试验结果分析

2.1 表面加工质量宏观形貌对比

对材料进行普通车削和超声振动车削试验,采用相同的工艺参数:进给速度0.15 mm/r,切削深度1.5 mm,切削线速度150 m/min。在超声振动车削时给刀头施加频率为20 kHz、振幅为10 μm的超声振动。最终加工表面质量宏观形貌如图2、图3所示。

从图2普通车削加工后材料的表面可以看出,表面有不少孔洞、小坑,在加工表面与未加工表面交界处,材料有崩裂现象;从图3超声振动车削加工后的材料表面可以看出,表面较为光整,孔洞、小坑等不良加工区域明显减少,加工表面与未加工表面交界处的崩裂现象极少,整体表面加工质量较高。

2.2 影响超声振动车削加工表面质量的因素分析

有文献表明,超声振动车削效果主要与车削线速度、进给速度、振幅等有关,为了研究超声振动加工表面质量与上述3个因素间的关系,我们进行了相关试验,试验参数中切削深度统一为1.5 mm,刀具振动频率为20 kHz,刀尖最小R角为0.2 mm,冷却介质为水。试验采用L9(34)正交设计,进行车削线速度(A)、刀具进给速度(B)和振幅(C)三因素三水平试验。

车削线速度因素三水平A1、A2、A3分别为线速度150 m/min、200 m/min、300 m/min这3个常用车削线速度。进给速度因素三水平B1、B2、B3分别为0.03 mm/r、0.04 mm/r、0.05 mm/r。振幅因素三水平C1、C2、C3分别为5 μm、10 μm、15 μm。

根据正交设计方案得出9种试验方案,分别进行试验,对材料加工表面进行粗糙度测量,得到超声振动车削表面加工质量影响因素的正交试验结果,如表1所示。

由表1可以看出,以A1、B1、C1组合加工出来的表面粗糙度值最低,即在车削线速度为150 m/min、刀具进给速度为0.03 mm/r、刀具振幅为5 μm时加工表面粗糙度值最低,加工表面质量最高。

2.3 极差分析

极差分析法简单直观,用极差R来分析各因素对结果的影响程度,R值越大,相应因素对目标参数的影响就越大,重要性越大[3]。

R=max(k1,k2,k3,…,ki)-min(k1,k2,k3,…,ki)

式中,ki为第i水平对应指标和Ki的平均值,即ki=Ki/r,其中r为任一列同一水平的出现次数[4]。本试验为三水平试验,r值为3。

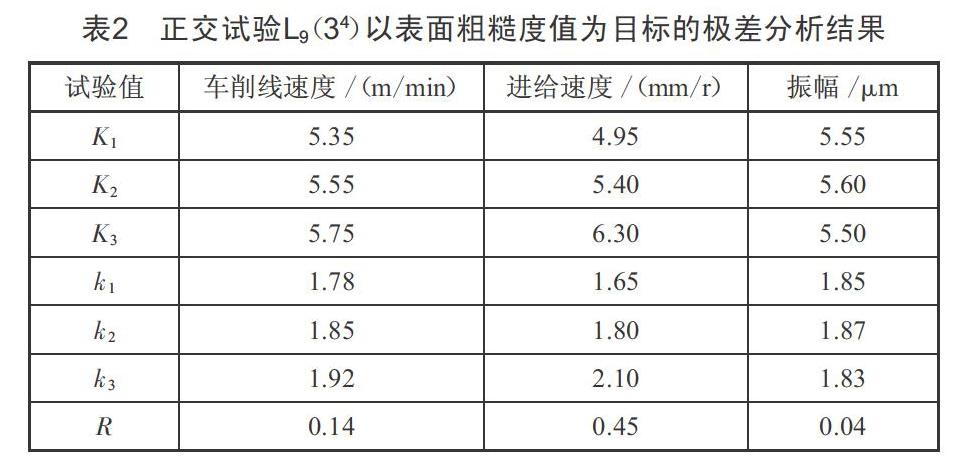

根据表1结果,以加工后表面粗糙度值为考核指标进行极差分析,结果如表2所示。

由表2可以看出,极差值R从大到小依次为0.45、0.14、0.04,所对应的影响因素分别为刀具进给速度、车削线速度、刀具振幅。因此,刀具的进给速度对超声振动车削加工材料的表面粗糙度值影响最大,其次为车削线速度,最后为刀具的振幅。

根据表2中每个因素第1、第2、第3水平对应的总平均值k1,k2,k3,得到各影响因素与超声振动车削加工表面粗糙度的关系,如图4所示。

从图4可以看出:刀具振幅与加工后表面粗糙度值之间先呈正相关关系,后呈负相关关系,存在最优振幅;刀具进给速度和车削线速度均与加工后表面粗糙度值呈正相关关系;刀具进给速度越快,车削线速度越高,加工后表面粗糙度值越大,加工表面质量越差。在3种影响因素中,刀具进给速度对加工后材料的表面粗糙度值即表面质量影响最大,且为正相关,因此,在超声振动车削此种硬脆性材料时,在不影响加工进度时,进给速度应当尽可能降低。

3 结论

(1)超声振动车削技术可以应用于此种硬脆性材料上,且超声振动车削在这种材料上的加工表面质量要优于普通车削。

(2)对于硬脆性材料的超声振动车削加工,影响其最终表面质量的因素主要是刀具进给速度和车削线速度,且随进给速度和车削线速度的增大,其表面粗糙度值增大,表面加工质量降低。超声振动车削加工时,表面加工质量并不会随刀具振幅线性降低而降低,而是呈现先降低后升高的规律,刀具振幅对表面加工质量的影响相对较小。

(3)本文试验研究中没有列入振动频率这一因素,对于振动频率对最终加工表面质量的影响没有探究,对于振幅的影响也没有做进一步研究。

(4)本文为超声振动车削技术在其他硬脆性材料上的应用提供了参考,对研究影响超声振动车削加工效果的因素进行了定性分析。

[参考文献]

[1] 陈明君,王立松,梁迎春,等.脆性材料塑性域的超精密加工方法[J].航空精密制造技术,2001(2):10-12.

[2] 徐国纪,李凯东.超声振动切削在某细长轴加工中的应用研究[J].河南科技,2013(18):132.

[3] 张建国,牛爱军.基于正交实验的多孔金属激光烧结成型工艺的研究[J].制造业自动化,2008(12):47-49.

[4] 潘柏松,龚惠玲,刘红.基于正交试验法的注塑工艺多目标优化设计[J].浙江工业大学学报,2007(3):308-312.

收稿日期:2020-03-01

作者簡介:邓欣(1991—),男,四川成都人,硕士,研究实习员,研究方向:特种加工与复合加工。