曳引电梯安全钳关键部件的优化设计

2020-10-21金新锋厉志安魏顺成

金新锋,李 琛,厉志安,魏顺成

(1.杭州职业技术学院特种设备学院,浙江 杭州 310018;2.中国计量大学质量与安全工程学院,浙江 杭州 310018;3.浙江吉利新能源商用车有限公司,浙江 杭州 311228)

1 引言

近年来,国家经济发展迅猛,高层建筑越来越多,电梯成为城市高楼中不可或缺的垂直交通工具。目前,我国电梯在用量已超过500 万台,成为全球最大的电梯制造基地和消费市场,且大中型城市的电梯任以15%以上的速度在逐年递增[1,2]。在电梯的日常使用中,保证电梯轿厢的安全运行是重中之重。但在电梯的使用过程中由于轿厢门感应装置失灵、限速器制动力不足、安全钳失效或井道内钢丝绳断裂都可能会导致轿厢失去控制出现超速和坠落,致使乘客的生命安全和财产遭受到极大威胁[3]。

作为曳引电梯最重要的安全保护装置之一,安全钳在电梯出现因运行失控或拖动装置(通常指钢丝绳)失效等原因引起的超速时,接收到限速器的指令继而迅速地将电梯轿厢制停在导轨上,并使其保持静止[4]。从而避免了人员伤亡和财产损失以及设备损坏的事情发生。在电梯的日常维保中,工作人员往往只是进行限速器-安全钳的联动制停动作的检查,而对于设备本身,尤其是安全钳体的检查则不够重视。

由于电梯事故频发,国内外众多学者也将研究重点聚焦在电梯关键部件上。文献[5]利用ABAQUS 软件,建立安全钳导轨系统的有限元模型,并针对钳块与导轨间摩擦生热对钳块安全性能的关系进行研究,研究结果表明在高速摩擦环境下,钳块表面高温区域温升剧烈,同时钳块和导轨间的接触热导对于钳块表面的最大温升有显著影响。文献[6]建立并求解了电梯导轨在复杂受力状态下的弯矩方程和挠曲线方程,并利用有限元分析方法对双安全钳和单安全钳作用对导轨弯曲变形与临界力的影响进行分析。文献[7]针对高速电梯安全钳制动过程,利用红外热像仪拍摄制动区域观察制动材料和制动盘的温升情况,并研究材料摩擦系数对制动初速度的依赖以及温升特性。

通过对电梯安全钳在工作时的受力分析,利用Solidworks 对渐进式安全钳进行建模仿真,并对安全钳在工作时的运动状态进行模拟,确定钳体应力最大的区域,并基于仿真结果提出优化方案。

2 典型电梯故障特征

2.1 渐进式安全钳的模型构建

渐进式安全钳被安装在轿厢底部,并随轿厢一起沿导轨方向同步上下运动。当电梯正常运行时,安全钳的制动块在重力的作用下处于正常位置,钳块与导轨工作面之间留有(2~3)mm 的间隙[8]。当电梯轿厢的运行速度超过其额定速度的1.15 倍时,限速器被触发,安全钳工作。

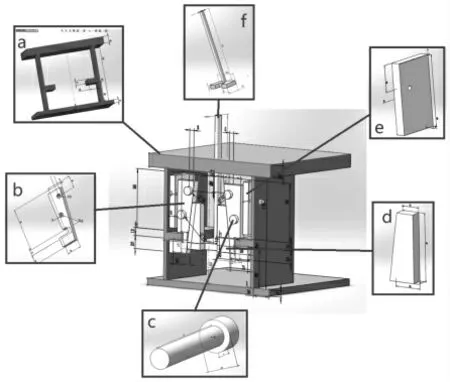

以OX-188 渐进式安全钳为研究对象,其额定速度1.0m/s,总允许最大质量1600kg(取重力加速度g=9.8m/s2)。对该型号安全钳及其关键部件进行模型构建,如图1 所示。

图1 渐进式安全钳结构模型Fig.1 Structure of Progressive Safety Gear

图中:a—钳座;b—导板;c—调节螺栓螺母;d—钳块;e—U 型板簧;f—提拉杆。

渐进式安全结构模型,如图1 所示。

2.2 钳块模型载荷计算

在仿真实验中,需对安全钳中钳块施加相应载荷,从而判断安全钳的工作性能。根据OX-188 渐进式安全钳额定载荷计算可得,轿厢从超速到完全停稳的制停距离,为(0.013~0.025)m[9],取制停最小距离,根据式(1)可计算出安全钳制动时对轿厢施加的加速度。

式中:v0—制动初始速度1.15m/s;x—轿厢超速掉落的最小位移为0.013m;a—安全钳工作时对轿厢施加的加速度。带入计算可得:a=50.87m/s2。

假设安全钳制动时,轿厢为满载状态,即轿厢质量为1600kg,根据式(2)可得,安全钳的钳块在竖直方向上受到的摩擦力为f=81392N。

而摩擦力是由垂直于钳块斜面的正压力,即水平方向的正压力Fn所产生[10],根据式(3)可知,Fn与f 成反比。

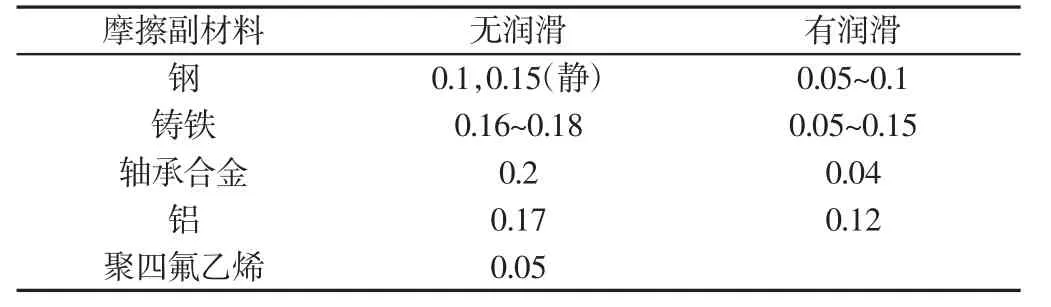

安全钳材质为钢,根据表1 可知,安全钳摩擦系数μ=0.1。

表1 常见材料的摩擦系数Tab.1 Friction Coefficient of Common Materials

所以,水平方向的正压力Fn=813920N。

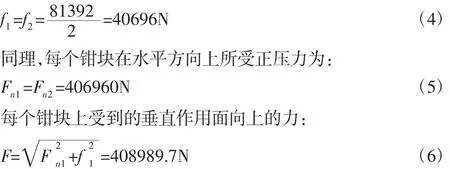

由于渐进式安全钳为两个钳块在导轨两侧同时作用,每个钳块所受作用力沿导轨成镜像。因此,每一块钳块所受竖直方向上的摩擦力:

3 安全钳关键部件数值模拟研究

在安全钳进行制动时,其主要受力部件为钳块和导板,所以着重针对钳块和导板两个安全钳关键部件进行数值模拟研究。

3.1 安全钳钳块数值模拟研究

钳块受力后所产生形变的模拟图,如图2 所示。钳块施加极限载荷时的应力分布云图,如图2(a)所示。钳块在极限载荷作用下产生的形变模拟图,如图2(b)所示。

图2 钳块受力应变模拟结果Fig.2 Simulation Results of Clamp Block with Stress

图中由左向右的箭头表示对其所施加的载荷。通常制作安全钳所采用合金钢的屈服极限为530MPa,但从图2(a)可以看出极限载荷下钳块受到的最大应力达到1700MPa(图中标红处),同时,绝大部分应力值也超过材料的屈服极限;将施加应变处尺度增加后得到图2(b),由图可以看出,此时钳块因超过材料的屈服极限已出现凹陷或变形等现象,无法实现对电梯轿厢的可靠制停。

3.2 安全钳导板数值模拟研究

安全钳导板受力后所产生形变的模拟图,如图3 所示。其中导板施加极限载荷时的应力分布云图,如图3(a)所示。导板在极限载荷作用下产生的形变模拟图,如图3(b)所示。图中由右向左的箭头表示对其所施加的载荷。将导板所采用材料设置为合金钢,与安全钳钳块相同,所以其屈服极限为530MPa,但从图3(a)可以看出极限载荷下导板受力面所受到的载荷应力差异很大,分布不均匀;将施加应变处尺度增加后,如图3(b)所示。导板在螺栓孔处,有可能出现变形或断裂,且大部分应力超过材料屈服极限,存在安全隐患。

图3 导板受力形变模拟结果Fig.3 Simulation Results of Guide Plates with Stress

3.3 安全钳关键部件优化研究

3.3.1 钳块优化数值模拟

通过增加拉伸深度的方法对钳块进行优化设计,从优化前的钳块厚度10mm 增加为优化后的15mm,同时增加钳块受力面粗糙度,达到降低钳块受力面载荷的目的。在数值模拟中,将钳块摩擦系数由0.1 增加至0.25,则钳块受到的正压力Fn根据式(3)计算后,由原来的406960 降低为162784N。对优化后的钳块施加极限载荷,钳块的应变云图,如图4 所示。

图4 优化后钳块应力云图Fig.4 Stress Distribution of Clamp Block After Optimized

由图4 可以看出,优化后的钳块所受应变均小于其材料屈服极限,且最大应力降低至450MPa 左右,说明优化后的钳块能够实现对电梯轿厢的可靠制停。

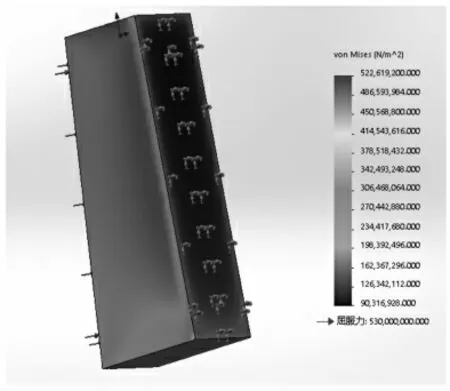

3.3.2 安全钳导板优化数值模拟

导板需要与调节螺母配合,而配合部位易发生形变,所以可选用能够承受较高应力的结构件的合金材料作为导板的材料。选用30Cr-Mo 钢作为导板材料进行数值模拟。

同时,改变钳块受力面面积和表面粗糙程度,使导板受力面面积和粗糙程度也发生相应的改变。对导板进行相应参数优化设定后,对优化后的导板施加极限载荷,导板的所受应力云图,如图5 所示。

图5 优化后导板应力云图Fig.5 Stress Distribution of Guide Plates After Optimized

由图5 可以看出,优化后的导板在连续极限载荷的作用下,仍能够保持部件的强度,所受应力小于工作所需强度,能够保证安全钳的可靠运行。

4 结论

对安全钳工作中的关键部件:钳块和导板进行受力分析和力学计算,利用SolidWorks 对安全钳进行物理模型构建,采用有限元分析方法,对钳块和导板工作时的应变特征进行研究;为了消除安全钳工作时的安全隐患,设计了改变部件的受力面积和增加受力表面粗糙度的优化方案,并利用数值模拟方法验证了方案的可行性。